Sisällysluettelo

Investment casting process steps

Investment casting on tuottanut lähes netto-muotoisia tuotteita menestyksekkäästi eri muodoissa jo tuhansien vuosien ajan. Vaikka uusien materiaalien ja valmistustekniikoiden käyttöönotto viime vuosina on johtanut joihinkin muutoksiin ja parannuksiin, valuprosessin vaiheet ovat pääosin pysyneet muuttumattomina. (Voit lukea investment casting-valun eduista täältä).

yleensä investment casting tai joskus kutsutaan menetetty vaha valu voidaan tiivistää seuraaviin 8 vaihetta.

Step 1-Master pattern

joko erikoistuneen muotinvalmistajan tai veistäjän vahasta, savesta, puusta, teräksestä tai muovista valmistama master pattern on lopputuotevaatimuksen mukainen. Nämä tehdään ottaen huomioon sekä vaha ja valu materiaali kutistuminen, joten sitä kutsutaan, ”master kuvio” ottaa kaksinkertainen kutistuminen avustus. Alla olevassa kuvassa 1 on puinen mestarikuvio ja sen valu.

riippuen koosta, muodosta ja käytetystä materiaalista, tämä prosessi voi kestää jonkin yrityksen ja erehdyksen saada koko ja muoto oikein, joten nämä muotit kalliita.

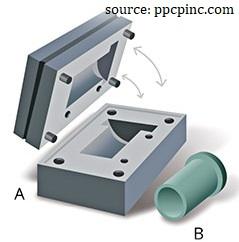

Step 2-Master die / Mould / Mold

Master die to create wax pattern-muotti, joka tunnetaan nimellä master die to create wax pattern, tehdään master-kuosiin sopivaksi joko valamalla tai koneistamalla. Tekniikan kehitys työkaluissa ja CNC-koneistuksessa on mahdollistanut master Dien työstämisen materiaalista, kuten teräksestä ja alumiinista, ilman että tarvitaan master-mallia, kuten kuvassa 2.

jos master Die on valmistettu teräksestä, master die voidaan valaa suoraan teräs master kuvio käyttäen metallia, jonka sulamispiste on alhaisempi kuin teräs. Silikoni kumi muotit käytetään myös laajasti näinä päivinä, koska niiden yksinkertaisuus käyttää valaa muottiin suoraan master kuvio. Silikonikumimuotit kestäisivät valulämpötilan jopa noin 310oC (590oF).

master pattern ja master die on suunniteltava ottaen huomioon kuviovahan, tulenkestävän materiaalin ja metallivalumateriaalin kutistuminen. On myös hyvä käytäntö lisätä työstökorvauksia jälkikäsittelyä varten tiukemmille toleranssipinnoille. Toinen tärkeä näkökohta kaksiosaisessa master kuolee tai muotit on hometta kohdistus paikantimet. Muotti paikantimet ovat kriittisiä kohdistamalla kaksi puoliskoa tuottaa tarkkoja osia ilman suuria jakaus linjat tai jakaus linja siirtyy. (Kuva 3)

Vaihe 3 – Kuvio

kuviot tehdään ruiskuttamalla tai kaatamalla sulaa vahaa kantamuottiin ja antamalla sen kovettua (Kuva 4). Joskus sitä käytetään myös pinnoitteena, jossa muotin onteloseinät päällystetään vahalla, jotta saadaan ontto kuvio. Tämä pinnoite toistetaan, kunnes haluttu kuviopaksuus saavutetaan yleensä noin 3 mm (0,12 tuumaa). Jälkimmäinen sopii vain yksinkertaisiin osiin. Joskus kuvioita tehdään myös sopivista polymeereistä ja pakastetusta elohopeasta.

viimeaikaiset edistysaskeleet nopeassa prototyyppien valmistuksessa ovat mahdollistaneet kuvioiden valmistamisen suoraan CAD-tiedostosta joko pääkuvioina tai vahakuvioina, mikä on vähentänyt kustannuksia. 3D-tulostustekniikoita, kuten stereolitografiaa, selektiivistä lasersintrausta (SLS), fused deposition modellingia (FDM) ja poly jettingiä käytetään yhä enemmän kuvioiden luomiseen. Näissä nopeissa prototyyppitekniikoissa käytetään kerrospukeutumistekniikkaa, joten jälkikäsittely on useimmissa tapauksissa tarpeen hyvän pintakäsittelyn varmistamiseksi.

ytimet valmistetaan yleensä liukoisesta vahasta tai keramiikasta, jossa liukoiset vahasydämet liuotetaan esikäsittelykaavoista, kun taas keraamiset ytimet jäävät jäljelle ja poistetaan metallivalun jähmettymisen jälkeen.

”Chasing” – nimisessä prosessissa epätäydellisyydet, kuten jakausviivat ja leimahdukset, poistetaan kuumennetulla metallityökalulla ja irrotusaineita, kuten silikonisuihketta käytetään myös avustamaan kuvioiden poistossa ja välttämään kuvioiden vaurioitumista.

Vaihe 4-Kuviokokoonpano

vahakuviot kootaan tämän jälkeen yhteiseen vahakuvioon. Sprue on kanava, jonka kautta sula metalliseos pääsee sijoitusrenkaassa muottiin vahan poistuttua.

käyttämällä kuumennettuja työkaluja ja sulatettua vahaa voidaan Keski-sprue-ja juoksujärjestelmään kiinnittää useita vahakuvioita, joilla saadaan aikaan kuvioklusteri tai puu. Osien koosta riippuen puuhun voidaan koota jopa useita satoja kuvioita, jotka lisäävät tuottavuutta. (Kuva 5)

Sprue pitää vahakuvion paikoillaan, jotta valuprosessin aikana ei syntyisi vääristymiä, jolloin sula vaha pääsisi ulos muotista ja sula materiaali pääsisi virtaamaan muottiin.

Vaihe 5-Kastuspinnoitus

kuvio kastetaan hienoksi jauhetusta tulenkestävästä materiaalista valmistettuun lietelantaan ja valutetaan sen jälkeen tasaiseksi pintakerrokseksi, jota kutsutaan ”pohjamaaliksi”. Tässä vaiheessa hyvin pienhiukkaskoko talletetaan luoda ohut mutta erittäin sileä kerros investointimateriaalia, jotta sileä pinta ja monimutkainen yksityiskohtainen lopputuote. Erittäin hienoa piidioksidia ja muita sideaineita, kuten vettä, etyylisilikaattia ja happoja, käytetään yleisesti tulenkestävinä materiaaleina.

kun alkuperäinen kerros on kuivunut, kuvio kastetaan ja pinnoitetaan toistuvasti sen paksuuden lisäämiseksi paremman lujuuden saavuttamiseksi. Tätä kastamisprosessin toista vaihetta kutsutaan ”stukkoamiseksi”, jossa hiekkaa tai muuta tulenkestävää kiviainesta sataa märälle pinnalle paksuuden (5-15 mm ) ja lujuuden lisäämiseksi.

joskus vaihtoehtoisena menetelmänä yksikastakuvioklusteri työnnetään läpäisevään pulloon ylösalaisin ja sen ympärille kaadetaan nestemäistä sijoitusmateriaalia. Tämän jälkeen pullo värähtelee, jotta siihen jäänyt ilma poistetaan ja varmistetaan, että sijoitusmateriaali ympäröi kaikki homepuun pinnat.

tämän jälkeen sen annetaan kuivua kokonaan, mikä voi kestää 16-48 tuntia. Kuivumista voidaan nopeuttaa imuroimalla tai minimoimalla ympäristön kosteus.

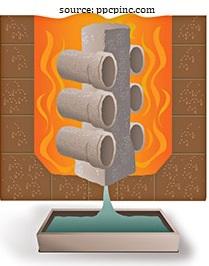

Vaihe 6-vahauksen poisto ja poltto

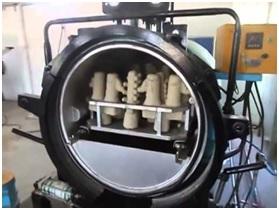

kun tulenkestävän materiaalin muotti on täysin kuivunut ja kovettunut, se käännetään ylösalaisin ja asetetaan uuniin tai erikoiskäyttöön tarkoitettuun vahauksen poistoon autoklaaviin, jossa vaha voi sulaa ja loppua (kuva 7), ja mahdolliset myöhemmät jäämät höyrystyvät. (Nämä simulaatiot osoittavat, miten erikoistuneet vahauskoneet toimivat video 1 tai video 2)

kuviovahan poistaminen muotista on tärkeä vaihe valuprosessissa ja väärin tehtynä vähentää erän saantoa. Vahauksen poisto on myös yksi pääsyistä kuoren halkeiluun. Shell halkeilua on yksi yleisin investointi valu vika.

pohjimmiltaan vahauksessa on kaksi pääasiallista menetelmää, leimahduspalo tai Autoklaavi (höyry). Höyryautoklaavit ovat ensisijainen valinta, koska ne kuumenevat tasaisesti, mikä vähentäisi materiaalin rasitusta.

muotti kuumennetaan (90oC-175oc) ja pidetään ylösalaisin muutaman tunnin ajan (noin 4-12 tuntia), jotta vaha sulaa ja loppuu. Kuviovaha otetaan yleensä talteen ja kierrätetään. Sitten se kuumennetaan ja ylläpidetään korotetussa lämpötilassa (650oC–1095oc) muutaman tunnin (3-6 tuntia), ajaa pois veden kiteytys ja polttaa pois jäljellä vaha. Kesto ja lämpötilat riippuvat metallivalumateriaalista.

useimmat kuoriviat tapahtuvat vahanpoistovaiheessa, koska käytetyillä vahoilla on suurempi lämpölaajenemiskerroin kuin tulenkestävällä materiaalilla. Näin vaha laajenee enemmän kuin sijoitusmateriaali ja tuo muotille mahdollisen rasitusmurtuman. Tämän vaikutuksen vähentämiseksi vahaa voidaan kuumentaa nopeasti, joten ulompi vaha sulaa nopeammin ja antaa jäljellä olevan vahan laajentua ilman, että muotti rasittuu. Kuvassa 8 esitettyjä autoklaaveja käytetään myös tämän vaikutuksen lämmittämiseen, koska lämmitysjaksot ovat tasaisempia ja niitä voidaan ohjata tarkemmin.

Vaihe 7-esilämmitys& Valu

muotti esikuumennetaan valamista varten. Esilämmityksen ansiosta metalli pysyy sulassa tilassa pidempään, jotta se täyttää paremmin kaikki muotin yksityiskohdat ja lisää mittatarkkuutta. Jos muotti jää jäähtymään, mahdolliset löydetyt halkeamat voidaan korjata keraamisella lietelannalla tai erityissementillä. Muotin lämmitys antaa myös paremman mitoituksen, koska muotti ja metalli voivat kutistua yhteen jäähdytyksen aikana.

sula metalli 3000oc: iin asti kaadetaan onttoon muottiin ja jätetään sitten jäähtymään. Vaikka painovoiman kaataminen on yksinkertaisin, voidaan muotin täydellisen täyttämisen varmistamiseksi käyttää muita menetelmiä. Kun kyse on monimutkaisista, ohuista osista, muotin täyttöä voidaan avustaa positiivisella ilmanpaineella, kallistusvalulla, tyhjövalulla tai keskipakovaluprosessilla.

Vaihe 8-tyrmäys & jälkikäsittely

metallin jähmettymisen jälkeen muotin rikkomiseen ja metallivalun poistamiseen käytetään mekaanista haketusta, vasarointia, tärisemistä, korkeapaineista vesisuihkua ja väliainepuhallusta. Sitten yksittäiset valut leikataan pois ja ylimääräinen metalli poistetaan. Kuuset katkaistaan ja käytetään useimmiten uudelleen. Osa on sitten jälkikäsitelty kohti lopputuotteen vaatimus, kuten jälkikäsittely, lämpökäsittely,pintakäsittelyt, maalaus jne.

References and recommended reading

- Kalpakjian, S., & Schmid, S. R. (2009). Valmistustekniikka & tekniikka (kuudes toim.). Lontoo: Pearson.

- Black, J. T, & Kohser, S. Ronald. (2012). Materiaalit & jalostus teollisuudessa (yhdestoista toim.). Lontoo: John Wiley.

- Beeley, Peter, (2009). Valimotekniikka (toinen toimitus.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Fundamentals of modern manufacturing (neljäs toim.). Oxford: John Wiley.