Índice

etapas do processo de fundição de investimento

a fundição de investimento vem criando produtos de forma quase líquida com sucesso em várias formas há milhares de anos. Embora a introdução de novos materiais e técnicas de fabricação nos últimos anos tenha levado a algumas mudanças e melhorias, as etapas do processo de fundição de investimento permaneceram praticamente inalteradas. (Você pode ler sobre as vantagens de usar fundição de investimento aqui).

em geral, a fundição de investimento ou às vezes referida como fundição de cera perdida pode ser resumida nas seguintes 8 etapas.

Passo 1-padrão mestre

um padrão mestre é criado a partir de cera, argila, madeira, aço ou plástico por um fabricante de moldes especializado ou artista de escultura de acordo com a exigência do produto final. Estes são feitos considerando a cera e o encolhimento do material de fundição, portanto, é chamado de “padrão mestre” por ter tolerância de encolhimento duplo. A figura 1 abaixo mostra um padrão mestre de madeira e sua fundição.

Dependendo do tamanho, forma e material utilizado, esse processo pode levar um pouco de tentativa e erro para obter o tamanho e a forma correta, portanto, tornando estes moldes caro.

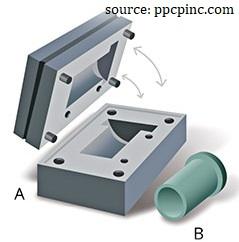

Passo 2-Mestre morrer / Molde / Molde

um molde, conhecido como o mestre morrer para criar padrões de cera é feito para caber o padrão mestre por fundição ou usinagem. O avanço da tecnologia em Ferramentas e usinagem CNC permitiu a usinagem de uma matriz mestre de um material como aço e alumínio sem a necessidade de um padrão mestre, conforme mostrado na Figura 2.

se o padrão mestre for feito de aço, a matriz mestre pode ser moldada diretamente do padrão mestre de aço usando metal com um ponto de fusão mais baixo que o aço. Moldes De Borracha de Silicone também são usados extensivamente nos dias de hoje devido à sua simplicidade de uso para moldar um molde diretamente de um padrão mestre. Os moldes da borracha de Silicone suportariam a temperatura da carcaça até aproximadamente 310oC (590oF).

o padrão mestre e mestre morrer deve ser projetado levando em consideração o encolhimento da cera padrão, material refratário e o material fundido metálico. Também é uma boa prática adicionar permissões de usinagem para pós-usinagem em superfícies de tolerância mais apertadas. Outro aspecto importante das matrizes mestras ou moldes de duas partes são os localizadores de alinhamento de moldes. Os localizadores de moldes são críticos no alinhamento das duas metades para produzir peças precisas sem grandes linhas de separação ou mudanças de linha de separação. (Figura 3)

Passo 3 – Padrão

os padrões são então feitos injetando ou derramando cera derretida na matriz mestra e permitindo que ela endureça (Figura 4). Às vezes, também é usado como um revestimento onde as paredes internas da cavidade da matriz são revestidas com cera para obter um padrão oco. Este revestimento é repetido até que a espessura desejada do padrão seja atingida geralmente cerca de 3 mm (0,12 pol.). Último adequado apenas para peças simples. Às vezes, os padrões também são feitos usando polímeros adequados e mercúrio congelado.

avanços recentes na prototipagem rápida tornaram possível a produção de padrões diretamente de um arquivo CAD, seja como padrão mestre ou como padrões de cera, reduzindo consequentemente o custo. Tecnologias de Impressão 3D, como estereolitografia, sinterização seletiva a laser (SLS), modelagem por deposição fundida (FDM) e jateamento poli são cada vez mais usadas para criar padrões. Essas tecnologias de prototipagem rápida usam uma técnica de estratificação em sua criação, de modo que o pós-processamento é necessário na maioria dos casos para garantir um bom acabamento superficial.

os núcleos são geralmente feitos de cera solúvel ou cerâmica, onde os núcleos de cera solúvel são dissolvidos fora dos padrões de pré-processamento, enquanto os núcleos de cerâmica permanecem e são removidos após a solidificação da fundição de metal.

em um processo chamado “perseguindo” imperfeições como linhas de separação e flashings são removidos usando uma ferramenta de metal aquecida e agentes de liberação, como sprays de silicone também são usados para ajudar na remoção de padrões e evitar qualquer dano aos padrões.

Passo 4-Montagem Padrão

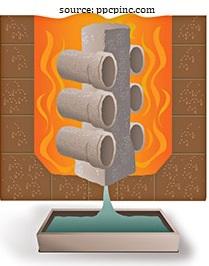

os padrões de cera são então montados em um sprue de cera comum. Sprue é um canal através do qual a liga derretida pode alcançar o molde em um anel de investimento depois que a cera foi eliminada.

usando ferramentas aquecidas e cera derretida, vários padrões de cera podem ser anexados a um sistema sprue e runner central para criar um cluster de padrões ou uma árvore. Dependendo do tamanho das peças, até várias centenas de padrões podem ser montados em uma árvore aumentando a produtividade. (Figura 5)

Sprue manterá o padrão de cera para evitar distorção durante o processo de fundição, criando um canal para a cera fundida escapar do molde e, em seguida, permitindo que o material fundido flua para o molde.

Passo 5-Revestimento De Imersão

o padrão é então mergulhado em uma pasta de material refratário finamente moído e depois drenado para criar um revestimento de superfície uniforme chamado de “revestimento primário”. Durante esta fase um tamanho de partícula muito fino é depositado para criar uma camada fina mas muito lisa de material de investimento, para assegurar uma superfície lisa e um produto final detalhado intrincado. Sílica muito fina e outros ligantes, incluindo água, silicato de etila e ácidos são comumente usados como materiais refratários.

depois que a camada inicial secou, o padrão é mergulhado e revestido repetidamente para aumentar sua espessura para melhor resistência. Este segundo estágio do processo de imersão é chamado de” estuque”, no qual a areia ou outro agregado refratário é chovido sobre a superfície úmida para aumentar a espessura (5 a 15 mm ) e a resistência.

às vezes, como um método alternativo, o cluster de padrão de imersão única é inserido em um frasco permeável de cabeça para baixo e material de investimento líquido derramado em torno dele. O frasco é então vibrado para remover o ar aprisionado e garantir que o material de investimento envolva todas as superfícies da árvore do molde.

isso é deixado secar completamente, o que pode levar de 16 a 48 horas. A secagem pode ser acelerada aplicando um vácuo ou minimizando a umidade ambiental.

Passo 6 – De-depilação e disparando

uma Vez que o material refratário molde foi totalmente secas e curadas, elas são viradas de cabeça para baixo e colocado em um forno ou a finalidade especial de depilação autoclave, onde a cera pode derreter e correr para fora (figura 7), e para quaisquer subsequentes resíduo vaporizada. (Estas simulações mostram como especializados de encerar o trabalho das máquinas de vídeo 1 ou vídeo 2)

A remoção do padrão de cera a partir do molde, é uma etapa importante no processo de fundição de investimento e, quando realizado incorretamente irá reduzir o lote de rendimento. A depilação também é uma das principais razões para a quebra de conchas. Shell cracking é o único defeito de fundição de investimento mais comum.

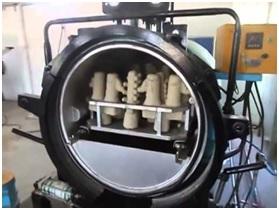

fundamentalmente, existem dois métodos principais para depilação, fogo instantâneo ou autoclave (vapor). As autoclaves do vapor são a escolha preferida devido a seu aquecimento uniforme que reduziria o esforço no material.

o molde é aquecido (90oC–175oc) e mantido em uma posição invertida por algumas horas (cerca de 4 – 12 horas) para permitir que a cera derreta e acabe. A cera padrão é geralmente recuperada e reciclada. Em seguida, é aquecido e mantido a uma temperatura elevada (650oC–1095oc) por algumas horas (3-6 horas), para expulsar a água de cristalização e queimar qualquer cera residual. A duração e as temperaturas dependem do material fundido metálico.

a maioria das falhas de revestimento ocorre durante o estágio de desparafinação, pois as ceras usadas têm um coeficiente de expansão térmica maior do que o material refratário. Portanto, a cera expande mais do que o material de investimento e introduz uma possível fratura por estresse no molde. Para reduzir este efeito, a cera pode ser aquecida rapidamente para que a cera externa derreta mais rapidamente e permita que a cera restante se expanda sem estressar o molde. As Autoclaves mostradas na figura 8 também são usadas para reduzir esse efeito, pois os ciclos de aquecimento podem ser mais uniformes e controlados com mais precisão.

Passo 7 –Pré-aqueça & fundição

o molde é então pré-aquecido em preparação para o vazamento. O pré-aquecimento permite que o metal permaneça no estado fundido por mais tempo para que ele possa preencher melhor todos os detalhes do molde e aumentar a precisão dimensional. Se o molde for deixado esfriar, quaisquer rachaduras encontradas podem ser reparadas com pasta de cerâmica ou cimento especial. O aquecimento do molde igualmente dá o melhor controle dimensional porque o molde e o metal podem encolher junto durante refrigerar.

metal fundido até 3000oC é derramado no molde oco e depois deixado esfriar. Embora o vazamento por gravidade seja o mais simples, outros métodos podem ser usados para garantir o enchimento completo do molde. Quando as seções complexas, finas são envolvidas, o enchimento do molde pode ser ajudado pela pressão de ar positiva, pela carcaça da inclinação, pela carcaça de vácuo ou pelo processo centrífugo da carcaça.

Passo 8-nocaute & pós-processamento

depois que o metal solidificou, as técnicas tais como lascar-se mecânico, martelar, vibrar, jorrar de alta pressão da água e o sopro dos meios são usados para quebrar o molde e remover a carcaça do metal. Em seguida, as peças fundidas individuais são cortadas e o excesso de metal é removido. O sprue é cortado e, na maioria dos casos, reutilizado. A peça é então pós-processada de acordo com o requisito do produto final, como pós-usinagem, tratamento térmico, tratamentos de superfície, pintura etc.

referências e leitura recomendada

- Kalpakjian, S., & Schmid, S. R. (2009). Engenharia de fabricação & tecnologia (Sexta ed.). Londres: Pearson.

- Preto, J. T, & Kohser, S. Ronald. (2012). Materiais & processamento na fabricação (Décima Primeira ed.). Londres: John Wiley.

- Beeley, Peter, (2009). Tecnologia de fundição (segunda ed.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Fundamentos da fabricação moderna (quarta ed.). John Wiley.