cuprins

etapele procesului de turnare a investițiilor

turnarea investițiilor a creat produse de formă aproape netă cu succes în diferite forme de mii de ani. Deși introducerea de noi materiale și tehnici de fabricație în ultimii ani a dus la unele modificări și îmbunătățiri, etapele procesului de turnare a investițiilor au rămas în mare parte neschimbate. (Puteți citi despre avantajele utilizării turnării investiționale aici).

în general, turnarea investițională sau uneori denumită turnare cu ceară pierdută poate fi rezumată în următorii 8 pași.

Pasul 1 – modelul principal

un model principal este creat din ceară, argilă, lemn, oțel sau plastic fie de către un producător specializat de mucegai, fie de un artist de sculptură, conform cerințelor produsului final. Acestea sunt făcute luând în considerare atât ceara, cât și contracția materialului de turnare, prin urmare se numește „model principal” pentru a avea alocație dublă de contracție. Figura 1 de mai jos prezintă un model de maestru din lemn și turnarea acestuia.

în funcție de dimensiunea, forma și materialul utilizat, acest proces poate dura unele încercări și erori pentru a obține dimensiunea și forma corectă, făcând astfel aceste matrițe scumpe.

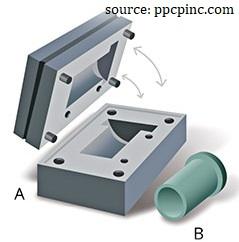

Pasul 2 – Master die / Mold / Mold

o matriță, cunoscută sub numele de master die pentru a crea modele de ceară, este realizată pentru a se potrivi modelului master fie prin turnare, fie prin prelucrare. Avansarea tehnologiei în scule și prelucrarea CNC a permis prelucrarea unei matrițe principale dintr-un material precum oțelul și aluminiul, fără a fi nevoie de un model principal, așa cum se arată în Figura 2.

dacă modelul master este realizat din oțel, atunci matrița master poate fi turnată direct din modelul master Steel folosind metal cu un punct de topire mai mic decât oțelul. Matrițele din cauciuc siliconic sunt, de asemenea, utilizate pe scară largă în aceste zile datorită simplității lor de a folosi pentru a arunca o matriță direct dintr-un model principal. Matrițele din cauciuc siliconic ar rezista la temperatura de turnare până la aproximativ 310oc (590of).

modelul de master și master mor trebuie să fie proiectate luând contracție de model ceara, material refractar și materialul turnat de metal în considerare. Este, de asemenea, o bună practică să adăugați cote de prelucrare pentru post-prelucrare pe suprafețe de toleranță mai stricte. Un alt aspect important al matrițelor sau matrițelor principale din două părți este localizatoarele de aliniere a matrițelor. Localizatoarele de mucegai sunt esențiale în alinierea celor două jumătăți pentru a produce piese precise fără linii de despărțire mari sau schimbări de linie de despărțire. (Figura 3)

Pasul 3 – Model

modelele sunt apoi realizate prin injectarea sau turnarea ceară topită în matrița principală și permițându-i să se întărească (Figura 4). Uneori este folosit și ca acoperire în care pereții cavității interioare ale matriței sunt acoperite cu ceară pentru a obține un model gol. Această acoperire se repetă până când se atinge grosimea dorită a modelului, de obicei aproximativ 3 mm (0,12 in). Acesta din urmă este potrivit numai pentru piese simple. Uneori, modelele sunt realizate și folosind polimeri adecvați și mercur înghețat.

progresele recente în prototiparea rapidă au făcut posibilă producerea de modele direct dintr-un fișier CAD, fie ca model principal, fie ca modele de ceară, reducând în consecință costul. Tehnologiile de imprimare 3D, cum ar fi stereolitografia, sinterizarea selectivă cu laser (SLS), modelarea prin depunere topită (FDM) și poli jetting sunt din ce în ce mai utilizate pentru a crea modele. Aceste tehnologii de prototipare rapidă utilizează o tehnică de stratificare în crearea lor, astfel încât post-procesarea este necesară în majoritatea cazurilor pentru a asigura un finisaj bun al suprafeței.

miezurile sunt în general fabricate din ceară solubilă sau ceramică, unde miezurile de ceară solubile sunt dizolvate din modelele de pre-procesare, în timp ce miezurile ceramice rămân și sunt îndepărtate după solidificarea turnării metalice.

într-un proces numit „alungare” imperfecțiunile, cum ar fi liniile de despărțire și luminile, sunt îndepărtate folosind un instrument metalic încălzit și agenți de eliberare, cum ar fi spray-urile de silicon sunt, de asemenea, utilizate pentru a ajuta la îndepărtarea modelului și pentru a evita orice deteriorare a modelelor.

Pasul 4 – Ansamblu model

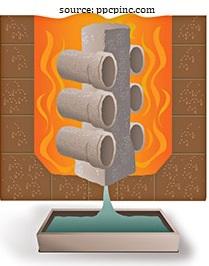

modelele de ceară sunt apoi asamblate pe un sprue de ceară comun. Sprue este un canal prin care aliajul topit poate ajunge la matriță într-un inel de investiție după ce ceara a fost eliminată.

folosind instrumente încălzite și ceară topită, o serie de modele de ceară pot fi atașate la un sistem central de sprue și alergător pentru a crea un grup de modele sau un copac. În funcție de dimensiunea pieselor, până la câteva sute de modele pot fi asamblate pe un copac crescând productivitatea. (Figura 5)

Sprue va ține modelul de ceară pentru a evita distorsiunile în timpul procesului de turnare, creând un canal pentru ca ceara topită să scape din matriță și apoi să permită materialului topit să curgă în matriță.

Pasul 5 – acoperire de scufundare

modelul este apoi scufundat într-o suspensie de material refractar măcinat fin și apoi drenat pentru a crea un strat uniform de suprafață numit „strat primar”. În această etapă se depune o dimensiune foarte fină a particulelor pentru a crea un strat subțire, dar foarte neted de material investițional, pentru a asigura o suprafață netedă și un produs final detaliat complicat. Silica foarte fină și alți lianți, inclusiv apă, silicat de etil și acizi sunt utilizate în mod obișnuit ca materiale refractare.

după ce stratul inițial s-a uscat, modelul este scufundat și acoperit în mod repetat pentru a-și crește grosimea pentru o rezistență mai bună. Această a doua etapă a procesului de scufundare se numește „stuccoing” în care nisipul sau alt agregat refractar este plouat pe suprafața umedă pentru a crește grosimea (5 până la 15 mm ) și rezistența.

uneori, ca metodă alternativă, clusterul de model cu o singură scufundare este introdus într-un balon permeabil cu susul în jos și materialul de investiții lichid turnat în jurul acestuia. Balonul este apoi vibrat pentru a îndepărta aerul prins și pentru a se asigura că materialul investițional înconjoară toate suprafețele arborelui matriței.

acesta este apoi lăsat să se usuce complet, ceea ce poate dura între 16 și 48 de ore. Uscarea poate fi accelerată prin aplicarea unui vid sau minimizarea umidității mediului.

Pasul 6 – depilarea și arderea

odată ce matrița de material refractar s-a uscat complet și s-a vindecat, acestea sunt întoarse cu susul în jos și introduse într-un cuptor sau într-o autoclavă specială de depilare, unde ceara se poate topi și se poate epuiza (figura 7) și orice reziduu ulterior vaporizat. (Aceste simulări arată modul în care mașinile specializate de depilare funcționează video 1 sau video 2)

îndepărtarea ceară de model din matriță este o etapă importantă în procesul de turnare investițională și, atunci când este efectuată incorect, va reduce randamentul lotului. Depilarea este, de asemenea, unul dintre principalele motive pentru crăparea cochiliei. Crăparea cochiliei este cel mai comun defect de turnare a investițiilor.

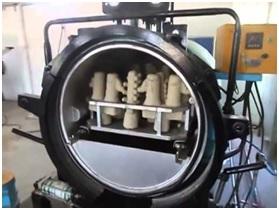

în mod fundamental, există două metode principale pentru depilare, foc flash sau autoclavă (abur). Autoclavele cu abur sunt alegerea preferată datorită încălzirii lor uniforme, ceea ce ar reduce stresul asupra materialului.

matrița este încălzită (90oC–175oc) și ținută într – o poziție inversată timp de câteva ore (aproximativ 4-12 ore) pentru a permite ceara să se topească și să se epuizeze. Ceara de model este de obicei recuperată și reciclată. Apoi este încălzit și menținut la o temperatură ridicată (650oC–1095oc) timp de câteva ore (3-6 ore), pentru a alunga apa de cristalizare și a arde orice ceară reziduală. Durata și temperaturile depind de Materialul turnat din metal.

cele mai multe defecțiuni ale carcasei apar în timpul etapei de deparafinare, deoarece cerurile utilizate au un coeficient de dilatare termică mai mare decât materialul refractar. Prin urmare, ceara se extinde mai mult decât materialul investițional și introduce o posibilă fractură de stres pe matriță. Pentru a reduce acest efect, ceara poate fi încălzită rapid, astfel încât ceara exterioară se topește mai repede și permite ceara rămasă să se extindă fără a stresa matrița. Autoclavele prezentate în figura 8 sunt, de asemenea, utilizate pentru a reduce căldura acest efect, deoarece ciclurile de încălzire pot fi mai uniforme și controlate mai precis.

Pasul 7-preîncălzire & turnare

matrița este apoi preîncălzită în pregătirea turnării. Preîncălzirea permite metalului să rămână în stare topită mai mult timp, astfel încât să poată umple mai bine toate detaliile matriței și să crească precizia dimensională. Dacă mucegaiul este lăsat să se răcească, orice fisuri găsite pot fi reparate cu pastă ceramică sau ciment special. Încălzirea mucegaiului oferă, de asemenea, un control dimensional mai bun, deoarece matrița și metalul se pot micșora împreună în timpul răcirii.

metalul topit până la 3000oC este turnat în matrița goală și apoi lăsat să se răcească. În timp ce turnarea gravitațională este cea mai simplă, pot fi utilizate alte metode pentru a asigura umplerea completă a matriței. Atunci când sunt implicate secțiuni complexe, subțiri, umplerea matriței poate fi asistată de presiunea pozitivă a aerului, turnarea înclinată, turnarea în vid sau procesul de turnare centrifugă.

Pasul 8-Knockout & post-procesare

după ce metalul s-a solidificat, tehnici precum așchiere mecanică, ciocănire, vibrare, Jet de apă de înaltă presiune și sablare media sunt utilizate pentru a sparge matrița și a îndepărta turnarea metalului. Apoi, piesele turnate individuale sunt tăiate și excesul de metal este îndepărtat. Sprue este tăiat și, în majoritatea cazurilor, reutilizat. Partea este apoi post-procesată conform cerințelor produsului final, cum ar fi post-prelucrare, tratare termică, tratamente de suprafață, vopsire etc.

referințe și lectură recomandată

- Kalpakjian, S., & Schmid, S. R. (2009). Inginerie de fabricație & tehnologie (a șasea ed.). Londra: Pearson.

- Negru, J. T, & Kohser, S. Ronald. (2012). Materiale & prelucrare în fabricație (ediția a unsprezecea.). Londra: John Wiley.

- Beeley, Peter, (2009). Tehnologia turnătoriei (a doua ed.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Bazele producției moderne (a patra ed.). Oxford: John Wiley.