Innehållsförteckning

Investment casting process steps

Investment casting har skapat nära-net form produkter framgångsrikt i olika former i tusentals år. Även om införandet av nya material och tillverkningstekniker under de senaste åren har lett till vissa förändringar och förbättringar, har investeringsgjutningsprocessstegen i stort sett varit oförändrade. (Du kan läsa om fördelarna med att använda Investeringsgjutning här).

i allmänhet kan Investeringsgjutning eller ibland kallad förlorad vaxgjutning sammanfattas i följande 8 steg.

Steg 1-Master pattern

ett mastermönster skapas av vax, lera, trä, stål eller plast av antingen en specialiserad formtillverkare eller skulpturkonstnär enligt slutproduktkrav. Dessa görs med tanke på både vax och gjutning material krympning, därför kallas det,” master mönster ” för att ha dubbel krympning ersättning. Figur 1 nedan visar ett trämästarmönster och dess gjutning.

beroende på storlek, form och material som används kan denna process ta lite försök och fel för att få storleken och formen korrekt, vilket gör dessa formar dyra.

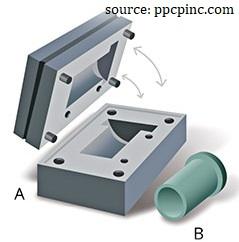

steg 2-Master die / mögel / mögel

en form, känd som master die för att skapa vaxmönster är gjord för att passa mastermönstret genom antingen gjutning eller bearbetning. Teknikutveckling inom verktyg och CNC-bearbetning har möjliggjort bearbetning av en masterform från ett material som stål och aluminium utan behov av ett mastermönster som visas i Figur 2.

om master mönstret är gjord av stål då master dö kan gjutas direkt från stål master mönster med metall med en lägre smältpunkt än stål. Silikongummiformar används också i stor utsträckning idag på grund av deras enkelhet att använda för att gjuta en form direkt från ett huvudmönster. Silikongummiformar tål gjutningstemperatur upp till cirka 310oc (590oF).

mastermönstret och masterformen måste utformas med hänsyn till krympning av mönstervax, eldfast material och metallgjutet material. Det är också bra att lägga till bearbetningstillägg för efterbearbetning på stramare toleransytor. En annan viktig aspekt av tvådelade master dör eller formar är mögel justering locators. Mögelsökare är kritiska för att anpassa de två halvorna för att producera exakta delar utan stora avskiljningslinjer eller avskiljningslinjeskift. (Figur 3)

steg 3-Mönster

mönstren görs sedan genom att injicera eller hälla smält vax i mastern och låta det härda (Figur 4). Ibland används det också som en beläggning där inuti hålrumsväggarna i munstycket är belagda med vax för att få ett ihåligt mönster. Denna beläggning upprepas tills önskad mönstertjocklek uppnås vanligtvis cirka 3 mm (0,12 tum). Senare lämplig endast för enkla delar. Ibland görs också mönster med lämpliga polymerer och fryst kvicksilver.

de senaste framstegen inom snabb prototypning har gjort produktion av mönster direkt från en CAD-fil möjlig, antingen som ett huvudmönster eller som vaxmönster, vilket minskar kostnaden. 3D-printing teknologier liksom stereolithography, selektiv laser sintring (SLS), fused deposition modeling (FDM) och poly jetting används mer och mer för att skapa mönstrar. Dessa snabba prototyper teknik använder en skiktning teknik i deras skapande så efterbehandling krävs i de flesta fall för att säkerställa en god ytfinish.

kärnor är i allmänhet gjorda av lösligt vax eller keramik där lösliga vaxkärnor löses ut ur mönstren förbehandling, medan de keramiska kärnorna förblir och avlägsnas efter stelning av metallgjutningen.

i en process som kallas ”jagar” brister såsom skiljelinjer och blixtar avlägsnas med hjälp av ett uppvärmt metallverktyg och släppmedel, såsom silikonsprayer används också för att hjälpa till att ta bort mönster och undvika skador på mönstren.

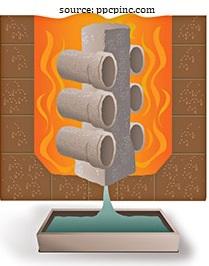

steg 4-Mönstermontering

vaxmönstren monteras sedan på en vanlig vaxgran. Sprue är en kanal genom vilken smält legering kan nå formen i en investeringsring efter att vaxet har eliminerats.

med hjälp av uppvärmda verktyg och smält vax kan ett antal vaxmönster fästas på ett centralt sprue-och löparsystem för att skapa ett mönsterkluster eller ett träd. Beroende på storleken på delarna kan upp till flera hundra mönster monteras på ett träd som ökar produktiviteten. (Figur 5)

Sprue kommer att hålla vaxmönstret för att undvika snedvridning under gjutningsprocessen, skapa en kanal för det smälta vaxet att fly från formen och sedan låta det smälta materialet strömma in i formen.

Steg 5-Doppbeläggning

mönstret doppas sedan i en uppslamning av finmalt eldfast material och dräneras sedan för att skapa en enhetlig ytbeläggning som kallas en ”Prime coat”. Under detta skede deponeras en mycket fin partikelstorlek för att skapa ett tunt men mycket smidigt lager av investeringsmaterial för att säkerställa en jämn yta och invecklad detaljerad slutprodukt. Mycket fin kiseldioxid och andra bindemedel, inklusive vatten, etylsilikat och syror används ofta som eldfasta material.

efter att det ursprungliga skiktet har torkat doppas mönstret och beläggs upprepade gånger för att öka dess tjocklek för bättre styrka. Detta andra steg i doppningsprocessen kallas” stuccoing ” där sand eller annat eldfast aggregat regnar över den våta ytan för att öka tjockleken (5 till 15 mm ) och styrkan.

ibland som en alternativ metod sätts det enkeldoppade mönsterklustret in i en permeabel kolv upp och ner och flytande investeringsmaterial hälls runt det. Kolven vibreras sedan för att avlägsna innesluten luft och se till att investeringsmaterialet omger alla ytor på mögelträdet.

detta får sedan torka helt, vilket kan ta mellan 16 och 48 timmar. Torkning kan påskyndas genom att applicera ett vakuum eller minimera luftfuktigheten.

steg 6-de-vaxning och bränning

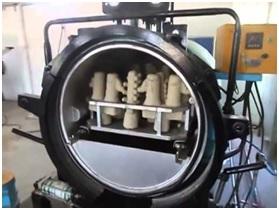

när det eldfasta materialet formen har helt torkat och härdat, de vänds upp och ner och placeras i en ugn eller speciella ändamål de-vaxning autoklav, där vaxet kan smälta och ta slut (figur 7), och eventuella efterföljande rester förångas. (Dessa simuleringar visar hur specialiserade avvaxningsmaskiner fungerar video 1 eller video 2)

avlägsnandet av mönstervax från formen är ett viktigt steg i investeringsgjutningsprocessen och när det utförs felaktigt minskar batchavkastningen. Avvaxning är också en av huvudorsakerna till skalsprickning. Shell sprickbildning är den enskilt vanligaste investera gjutning defekt.

i grunden finns det två huvudmetoder för avvaxning, blixtbrand eller autoklav (ånga). Ångautoklaver är det föredragna valet på grund av deras enhetliga uppvärmning vilket skulle minska belastningen på materialet.

formen värms upp (90oC–175oc) och hålls i ett inverterat läge i några timmar (cirka 4 – 12 timmar) för att låta vaxet smälta och ta slut. Mönstervax återvinns vanligtvis och återvinns. Sedan värms den upp och hålls vid en förhöjd temperatur (650oC–1095oc) i några timmar (3-6 timmar) för att driva bort kristalliseringsvattnet och bränna bort eventuellt kvarvarande vax. Varaktigheten och temperaturerna beror på metallgjutmaterialet.

de flesta skalfel uppstår under avvaxningssteget eftersom de använda vaxerna har en större termisk expansionskoefficient än det eldfasta materialet. Därför expanderar vax mer än investeringsmaterialet och introducerar en möjlig stressfraktur på formen. För att minska denna effekt kan vaxet värmas upp snabbt så att det yttre vaxet smälter snabbare och låter det återstående vaxet expandera utan att betona formen. Autoklaver som visas i Figur 8 används också för att värma minska denna effekt eftersom uppvärmningscyklerna kan vara mer enhetliga och kontrolleras mer exakt.

Steg 7-Förvärm & gjutning

mögel förvärms sedan som förberedelse för hällning. Förvärmning gör att metallen kan stanna i smält tillstånd längre så att den bättre kan fylla alla mögeldetaljer och öka dimensionell noggrannhet. Om formen får svalna kan eventuella sprickor repareras med keramisk uppslamning eller specialcement. Mögeluppvärmning ger också bättre dimensionskontroll eftersom formen och metallen kan krympa ihop under kylning.

smält metall upp till 3000oc hälls i den ihåliga formen och får sedan svalna. Medan gravitationshällning är det enklaste, kan andra metoder användas för att säkerställa fullständig fyllning av formen. När komplexa, tunna sektioner är inblandade, kan mögelfyllning bistås av positivt lufttryck, lutningsgjutning, vakuumgjutning eller centrifugalgjutningsprocess.

steg 8-Knockout & efterbehandling

efter att metallen har stelnat används tekniker som mekanisk chipping, hamring, vibrerande, högtrycksvattensprutning och mediablästring för att bryta formen och ta bort metallgjutningen. Sedan skärs enskilda gjutgods bort och överskott av metall avlägsnas. Spruen är avskuren och i de flesta fall återanvänds. Delen efterbehandlas sedan enligt det slutliga produktbehovet, såsom efterbearbetning, värmebehandling, ytbehandlingar, målning etc.

referenser och rekommenderad läsning

- Kalpakjian, S., & Schmid, Sr (2009). Tillverkningsteknik & teknik (sjätte upplagan.). London: Pearson.

- Svart, J. T, & Kohser, S. Ronald. (2012). Material & bearbetning i tillverkning (elfte upplagan.). London: John Wiley.

- Beeley, Peter, (2009). Gjuteriteknik (andra upplagan.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Grunden för modern tillverkning (fjärde upplagan.). Oxford: John Wiley.