obsah

investiční lití proces kroky

investiční lití bylo vytváření near-net tvar produkty úspěšně v různých formách po tisíce let. Přestože zavedení nových materiálů a výrobních technik v posledních několika letech vedlo k určitým změnám a vylepšením, kroky procesu investičního lití se do značné míry nezměnily. (O výhodách používání investičního lití si můžete přečíst zde).

obecně lze investiční lití nebo někdy označované jako odlévání ztraceného vosku shrnout do následujících 8 kroků.

Krok 1-Master pattern

master pattern je vytvořen z vosku, hlíny, dřeva, oceli nebo plastu buď specializovaným výrobcem forem nebo sochařem podle konečného požadavku produktu. Jsou vyráběny s ohledem na smrštění vosku i odlévacího materiálu, a proto se nazývá „master pattern“ za to, že má dvojitý příspěvek ke smrštění. Obrázek 1 níže ukazuje dřevěný vzor a jeho odlévání.

v závislosti na velikosti, tvaru a použitém materiálu může tento proces trvat několik pokusů a omylů, aby se velikost a tvar dostaly správně, a proto jsou tyto formy drahé.

Krok 2-Master die / Mold / Mold

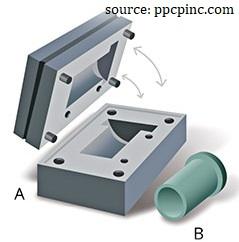

forma, známá jako master die pro vytvoření voskových vzorů, je vyrobena tak, aby odpovídala hlavnímu vzoru odléváním nebo obráběním. Technologický pokrok v oblasti obrábění a CNC obrábění umožnil obrábění hlavní matrice z materiálu, jako je ocel a hliník, bez potřeby hlavního vzoru, jak je znázorněno na obrázku 2.

pokud je hlavní vzor Vyroben z oceli, může být hlavní matrice odlévána přímo z ocelového hlavního vzoru pomocí kovu s nižší teplotou tání než ocel. Silikonové pryžové formy se také v dnešní době značně používají kvůli jejich jednoduchosti použití k odlévání formy přímo z hlavního vzoru. Silikonové pryžové formy by vydržely teplotu lití až do asi 310oC (590oF).

hlavní vzor a hlavní zápustka musí být navrženy s ohledem na smrštění vzorového vosku, žáruvzdorného materiálu a kovového odlitku. Je také dobré přidat přídavky na obrábění pro následné obrábění na pevnějších tolerančních plochách. Dalším důležitým aspektem dvoudílných hlavních forem nebo forem jsou lokátory zarovnání forem. Lokátory forem jsou rozhodující pro vyrovnání obou polovin, aby vytvořily přesné části bez velkých dělicích čar nebo posunů dělicích čar. (Obrázek 3)

Krok 3-Vzor

vzory se pak vytvoří vstřikováním nebo nalitím roztaveného vosku do hlavní formy a jeho vytvrzením (obrázek 4). Někdy se také používá jako povlak, kde jsou vnitřní stěny dutiny matrice potaženy voskem, aby se získal dutý vzor. Tento povlak se opakuje, dokud není dosaženo požadované tloušťky vzoru obvykle asi 3 mm (0,12 palce). Ten je vhodný pouze pro jednoduché díly. Někdy se vzory také vyrábějí za použití vhodných polymerů a zmrazené rtuti.

nedávné pokroky v rychlém prototypování umožnily výrobu vzorů přímo ze souboru CAD, a to buď jako hlavní vzor, nebo jako voskové vzory, což následně snižuje náklady. Technologie 3D tisku, jako je stereolitografie, selektivní laserové slinování (SLS), modelování tavené depozice (FDM) a poly tryskání, se stále více používají k vytváření vzorů. Tyto technologie rychlého prototypování používají při své tvorbě techniku vrstvení, takže pro zajištění dobré povrchové úpravy je ve většině případů nutné následné zpracování.

jádra jsou obecně vyrobena z rozpustného vosku nebo keramiky, kde jsou rozpustná vosková jádra rozpuštěna ze vzorů před zpracováním, zatímco keramická jádra zůstávají a jsou odstraněna po ztuhnutí kovového odlitku.

v procesu zvaném „honí“ nedokonalosti, jako jsou dělicí čáry a blýskání, se odstraňují pomocí vyhřívaného kovového nástroje a uvolňovacích prostředků, jako jsou silikonové spreje, které také pomáhají při odstraňování vzorů a zabraňují jakémukoli poškození vzorů.

Krok 4-sestavení vzoru

voskové vzory se pak sestaví na běžný voskový sprue. Sprue je kanál, kterým může roztavená slitina dosáhnout formy v investičním kroužku po odstranění vosku.

pomocí vyhřívaných nástrojů a roztaveného vosku lze k centrálnímu sprue a běžeckému systému připojit řadu voskových vzorů, čímž se vytvoří shluk vzorů nebo strom. V závislosti na velikosti dílů lze na strom sestavit až několik stovek vzorů zvyšujících produktivitu. (Obrázek 5)

Sprue bude držet voskový vzor, aby se zabránilo zkreslení během procesu lití, vytvoří kanál pro únik roztaveného vosku z formy a poté nechá roztavený materiál proudit do formy.

Krok 5-namáčení povlaku

vzorek se potom ponoří do suspenze jemně mletého žáruvzdorného materiálu a poté se vypustí, aby se vytvořil jednotný povrchový povlak zvaný „primární nátěr“. Během této fáze je nanesena velmi jemná velikost částic, aby se vytvořila tenká, ale velmi hladká vrstva investičního materiálu, aby se zajistil hladký povrch a složitý podrobný konečný produkt. Jako žáruvzdorné materiály se běžně používají velmi jemný oxid křemičitý a jiná pojiva, včetně vody, ethylsilikátu a kyselin.

po zaschnutí počáteční vrstvy se vzorek opakovaně ponoří a potáhne, aby se zvýšila jeho tloušťka pro lepší pevnost. Tento druhý stupeň procesu máčení se nazývá „štukování“, při kterém prší písek nebo jiný žáruvzdorný agregát na mokrém povrchu, aby se zvýšila tloušťka (5 až 15 mm ) a pevnost.

někdy se jako alternativní metoda jednomáčený vzorový shluk vloží do propustné baňky vzhůru nohama a kolem ní se nalije tekutý investiční materiál. Baňka se poté vibruje, aby se odstranil zachycený vzduch a zajistilo se, že investiční materiál obklopuje všechny povrchy stromu formy.

pak se nechá úplně vyschnout, což může trvat 16 až 48 hodin. Sušení lze urychlit použitím vakua nebo minimalizací vlhkosti prostředí.

Krok 6-De-voskování a vypalování

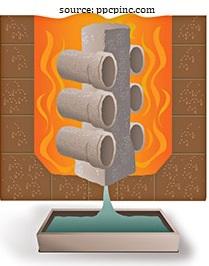

jakmile je forma žáruvzdorného materiálu zcela vysušena a vytvrzena, jsou otočeny vzhůru nohama a umístěny do pece nebo speciálního de-voskovacího autoklávu, kde se vosk může roztavit a vyčerpat (obrázek 7) a všechny následné zbytky se odpařují. (Tyto simulace ukazují, jak fungují specializované depilační stroje video 1 nebo video 2)

odstranění vzorového vosku z formy je důležitou fází procesu investičního lití a při nesprávném provedení sníží výtěžnost šarže. De-voskování je také jedním z hlavních důvodů praskání skořápky. Praskání skořepiny je nejčastější vadou odlitku.

zásadně existují dvě hlavní metody pro de-voskování, bleskový oheň nebo autokláv (pára). Parní autoklávy jsou preferovanou volbou díky jejich rovnoměrnému zahřívání, které by snížilo napětí na materiálu.

forma se zahřívá (90oC-175oC–a udržuje se v obrácené poloze po dobu několika hodin (asi 4-12 hodin), aby se vosk roztavil a vyčerpal. Vzorový vosk se obvykle získává a recykluje. Poté se zahřívá a udržuje na zvýšené teplotě (650oC–1095oC) po dobu několika hodin (3-6 hodin), aby se vyhnula krystalizační vodě a spálila veškerý zbytkový vosk. Doba trvání a teploty závisí na materiálu odlitého kovem.

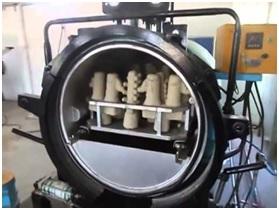

k většině poruch pláště dochází během fáze odparafínování, protože použité vosky mají větší koeficient tepelné roztažnosti než žáruvzdorný materiál. Proto vosk expanduje více než investiční materiál a zavádí možné zlomení napětí na formě. Aby se tento účinek snížil, může být vosk rychle zahříván, takže vnější vosk se rychleji roztaví a umožní zbývajícímu vosku expandovat bez namáhání formy. Autoklávy znázorněné na obrázku 8 se také používají k ohřevu snížení tohoto účinku, protože topné cykly mohou být rovnoměrnější a přesněji řízeny.

Krok 7-předehřívání& Odlitek

forma se pak předehřeje v rámci přípravy na lití. Předehřívání umožňuje kovu zůstat v roztaveném stavu déle, takže může lépe vyplnit všechny detaily formy a zvýšit rozměrovou přesnost. Pokud je forma ponechána vychladnout, všechny nalezené praskliny lze opravit keramickou kaší nebo speciálním cementem. Ohřev formy také poskytuje lepší rozměrovou kontrolu, protože forma a kov se mohou během chlazení smršťovat.

roztavený kov do 3000oC se nalije do duté formy a poté se nechá vychladnout. Zatímco gravitační lití je nejjednodušší, jiné metody mohou být použity k zajištění úplného naplnění formy. Při složitých tenkých řezech může být plnění formy podporováno přetlakem vzduchu, sklopným litím, vakuovým litím nebo odstředivým litím.

Krok 8-Knockout & následné zpracování

poté, co kov ztuhne, techniky, jako je mechanické štěpení, zatloukání, vibrace, vysokotlaké tryskání vody a média tryskání se používají k rozbití formy a odstranění kovového odlitku. Pak jsou jednotlivé odlitky odříznuty a přebytečný kov je odstraněn. Sprue je odříznut a ve většině případů znovu použit. Část je poté dodatečně zpracována podle požadavku konečného produktu, jako je následné obrábění, tepelné zpracování, povrchové úpravy, lakování atd.

reference a Doporučená četba

- Kalpakjian, s., & Schmid, S. R. (2009). Výrobní inženýrství & technologie (šestý ed.). Londýn: Pearson.

- Black, J. T, & Kohser, S. Ronald. (2012). Materiály & zpracování ve výrobě (jedenáctý ed.). Londýn: John Wiley.

- Beeley, Peter, (2009). Slévárenská technologie (druhé vydání.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Základy moderní výroby (čtvrté vydání.). John Wiley.