Indholdsfortegnelse

investering casting procestrin

investering casting har været at skabe nær-net form produkter med succes i forskellige former for tusinder af år. Selv om indførelsen af nye materialer og fremstillingsteknikker i de sidste par år har ført til nogle ændringer og forbedringer, har investeringstøbningsprocestrinene stort set været uændrede. (Du kan læse om fordelene ved at bruge investeringsstøbning her).

generelt kan investeringsstøbning eller undertiden benævnt mistet voksstøbning opsummeres i følgende 8 trin.

Trin 1 – Mastermønster

et mastermønster er skabt af voks, ler, træ, stål eller plast af enten en specialiseret formproducent eller skulpturkunstner i henhold til det endelige produktkrav. Disse er lavet overvejer både voks og støbning materiale svind, derfor kaldes det, “master mønster” for at have dobbelt svind godtgørelse. Figur 1 nedenfor viser et træ master mønster og dets støbning.

afhængig af størrelse, form og materiale, der anvendes, kan denne proces tage nogle trial and error at få størrelsen og formen korrekt, derfor gør disse forme dyre.

Trin 2 – Master die / Mould / Mold

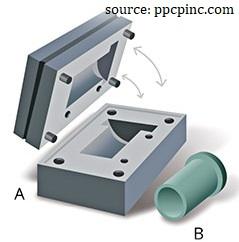

en form, kendt som master die til at skabe voksmønstre, er lavet til at passe til mastermønsteret ved enten støbning eller bearbejdning. Teknologisk fremskridt inden for værktøj og CNC-bearbejdning har gjort det muligt at bearbejde en master die fra et materiale som stål og aluminium uden behov for et mastermønster som vist i figur 2.

hvis mastermønsteret er lavet af stål, kan mastermønsteret støbes direkte fra stålmestermønsteret ved hjælp af metal med et lavere smeltepunkt end stål. Silikongummiforme bruges også i vid udstrækning i disse dage på grund af deres enkelhed at bruge til at støbe en form direkte fra et mastermønster. Silikone gummi forme ville modstå støbning temperatur op til omkring 310oc (590of).

master mønster og master die skal udformes under hensyntagen svind af mønster voks, ildfast materiale og metal støbt materiale. Det er også god praksis at tilføje bearbejdningsgodtgørelser til efterbearbejdning på strammere toleranceflader. Et andet vigtigt aspekt af todelt master dør eller forme er skimmel justering locators. Mould locators er kritiske for at tilpasse de to halvdele til at producere nøjagtige dele uden store skillelinjer eller skillelinjeskift. (Figur 3)

Trin 3 – Mønster

mønstrene fremstilles derefter ved at injicere eller hælde smeltet voks i masterdysen og lade den hærde (figur 4). Nogle gange er det også bruges som en belægning, hvor inde hulrum vægge af matricen er belagt med voks for at få en hul mønster. Denne belægning gentages, indtil den ønskede mønstertykkelse er nået normalt omkring 3 mm (0,12 in). Sidstnævnte er kun egnet til enkle dele. Nogle gange fremstilles mønstre også ved hjælp af egnede polymerer og frosset kviksølv.

de seneste fremskridt inden for hurtig prototyping har muliggjort produktion af mønstre direkte fra en CAD-fil, enten som et mastermønster eller som voksmønstre, hvilket reducerer omkostningerne. 3D-udskrivningsteknologier såsom stereolitografi, selektiv lasersintring (SLS), fused deposition modelling (FDM) og poly jetting bruges i stigende grad til at skabe mønstre. Disse hurtige prototypeteknologier bruger en lagdelingsteknik i deres oprettelse, så efterbehandling er i de fleste tilfælde påkrævet for at sikre en god overfladefinish.

kerner fremstilles generelt af opløselig voks eller keramik, hvor opløselige vokskerner opløses ud af mønstrene forbehandling, mens de keramiske kerner forbliver og fjernes efter størkning af metalstøbningen.

i en proces kaldet “jagter” ufuldkommenheder såsom skillelinjer og blinklys fjernes ved hjælp af et opvarmet metalværktøj og frigørelsesmidler, såsom silikonespray bruges også til at hjælpe med fjernelse af mønster og undgå skader på mønstrene.

Trin 4 – Mønstersamling

voksmønstrene samles derefter på en almindelig voksgran. Sprue er en kanal, gennem hvilken smeltet legering kan nå formen i en investeringsring, efter at voksen er elimineret.

ved hjælp af opvarmede værktøjer og smeltet voks kan et antal voksmønstre fastgøres til et centralt sprue-og runner-system for at skabe en mønsterklynge eller et træ. Afhængig af størrelsen på delene kan op til flere hundrede mønstre samles på et træ, der øger produktiviteten. (Figur 5)

Sprue vil holde voksmønsteret for at undgå forvrængning under støbeprocessen, hvilket skaber en kanal for den smeltede voks til at flygte fra formen og derefter lade det smeltede materiale strømme ind i formen.

Trin 5 – Dypbelægning

mønsteret dyppes derefter i en opslæmning af finmalet ildfast materiale og drænes derefter for at skabe en ensartet overfladebelægning kaldet en “Prime coat”. I løbet af dette trin afsættes en meget fin partikelstørrelse for at skabe et tyndt, men meget glat lag af investeringsmateriale for at sikre en glat overflade og indviklet detaljeret slutprodukt. Meget fint silica og andre bindemidler, herunder vand, ethylsilicat og syrer er almindeligt anvendt som ildfaste materialer.

efter at det indledende lag er tørret, dyppes mønsteret og overtrækkes gentagne gange for at øge dets tykkelse for bedre styrke. Denne anden fase af dyppeprocessen kaldes” stuccoing”, hvor sand eller andet ildfast aggregat regnes over den våde overflade for at øge tykkelsen (5 til 15 mm ) og styrken.

nogle gange som en alternativ metode indsættes den enkeltdyppede mønsterklynge i en permeabel kolbe på hovedet og flydende investeringsmateriale hældes omkring den. Kolben vibreres derefter for at fjerne indesluttet luft og sikre, at investeringsmaterialet omgiver alle overflader på formtræet.

dette lades derefter tørre helt, hvilket kan tage mellem 16 og 48 timer. Tørring kan fremskyndes ved at anvende et vakuum eller minimere miljøfugtigheden.

Trin 6 – afvoksning og affyring

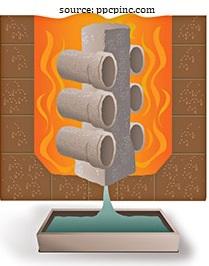

når den ildfaste materialeform er helt tørret og hærdet, vendes de på hovedet og placeres i en ovn eller en autoklave til specielle formål, hvor voksen kan smelte og løbe tør (figur 7), og eventuelle efterfølgende rester fordampes. (Disse simuleringer viser, hvordan specialiserede afvoksningsmaskiner fungerer video 1 eller video 2)

fjernelse af mønstervoks fra formen er et vigtigt trin i investeringsstøbningsprocessen, og når den udføres forkert, reduceres batchudbyttet. Afvoksning er også en af hovedårsagerne til skalkrakning. Shell cracking er den mest almindelige investering støbning defekt.

grundlæggende er der to hovedmetoder til afvoksning, flashbrand eller autoklave (damp). Dampautoklaver er det foretrukne valg på grund af deres ensartede opvarmning, hvilket ville reducere belastningen på materialet.

formen opvarmes (90oC–175oc) og holdes i en omvendt position i et par timer (ca.4-12 timer) for at lade voksen smelte og løbe tør. Mønster voks er normalt genvindes og genbruges. Derefter opvarmes og opretholdes det ved en forhøjet temperatur (650oc–1095oc) i et par timer (3-6 timer) for at køre krystallisationsvandet ud og forbrænde eventuel resterende voks. Varigheden og temperaturerne afhænger af det støbte metalmateriale.

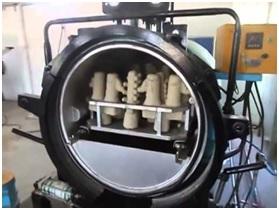

de fleste skalfejl forekommer under afvoksningstrinnet, da de anvendte voksarter har en større termisk ekspansionskoefficient end det ildfaste materiale. Derfor udvider voks sig mere end investeringsmaterialet og introducerer en mulig spændingsbrud på formen. For at reducere denne effekt kan voksen opvarmes hurtigt, så den ydre voks smelter hurtigere og tillader den resterende voks at ekspandere uden at stresse formen. Autoklaver vist i figur 8 bruges også til at opvarme reducere denne effekt, da varmecyklusserne kan være mere ensartede og styres mere præcist.

Trin 7-Forvarm& støbning

støbeformen forvarmes derefter som forberedelse til hældning. Forvarmning gør det muligt for metallet at forblive i smeltet tilstand længere, så det bedre kan fylde alle formdetaljer og øge dimensionsnøjagtigheden. Hvis formen efterlades til afkøling, kan eventuelle fundne revner repareres med keramisk opslæmning eller speciel cement. Formopvarmning giver også bedre dimensionskontrol, fordi formen og metallet kan krympe sammen under afkøling.

smeltet metal op til 3000oC hældes i den hule form og lades derefter afkøle. Mens tyngdekraftshældning er den enkleste, kan andre metoder anvendes til at sikre fuldstændig påfyldning af formen. Når komplekse, tynde sektioner er involveret, kan formfyldning understøttes af positivt lufttryk, vippestøbning, vakuumstøbning eller centrifugalstøbningsproces.

Trin 8-Knockout & efterbehandling

efter metallet er størknet, teknikker såsom mekanisk skår, hamring, vibrerende, højtryksvand jetting og medier sprængning bruges til at bryde formen og fjerne metal støbning. Derefter skæres individuelle støbegods væk, og overskydende metal fjernes. Sprue er afskåret og i de fleste tilfælde genbrugt. Delen efterbehandles derefter i henhold til det endelige produktkrav, såsom efterbearbejdning, varmebehandling, overfladebehandlinger, maling osv.

referencer og anbefalet læsning

- Kalpakjian, S., & Schmid, S. R. (2009). Manufacturing Engineering & teknologi (sjette udgave.). London: Pearson.

- Sort, J. T, & Kohser, S. Ronald. (2012). Materialer & behandling i fremstilling (ellevte udgave.). London: John Viley.

- Beeley, Peter, (2009). Støberi teknologi (anden udgave.). – Heinemann.

- Groover, P. Mikell, (2010). Fundamentals of modern manufacturing (fjerde udgave.). John Viley.