ARTIKEL

Pete Millett

Erhalten Sie wertvolle Ressourcen direkt in Ihren Posteingang – einmal im Monat versandt

Wir schätzen Ihre Privatsphäre

Einführung

Viele motion control anwendungen verwenden permanent magnet DC motoren. Da es einfacher ist, Steuerungssysteme mit Gleichstrommotoren im Vergleich zu Wechselstrommotoren zu implementieren, werden sie häufig verwendet, wenn Drehzahl, Drehmoment oder Position gesteuert werden müssen.

Es gibt zwei Arten von häufig verwendeten Gleichstrommotoren: Bürstenmotoren und bürstenlose Motoren (oder BLDC-Motoren). Wie ihre Namen andeuten, haben DC-Bürstenmotoren Bürsten, die verwendet werden, um den Motor zu kommutieren, damit er sich dreht. Bürstenlose Motoren ersetzen die mechanische Kommutierungsfunktion durch eine elektronische Steuerung.

In vielen Anwendungen kann entweder ein bürstenbehafteter oder bürstenloser Gleichstrommotor verwendet werden. Sie funktionieren nach den gleichen Prinzipien der Anziehung und Abstoßung zwischen Spulen und Permanentmagneten. Beide haben Vor- und Nachteile, die dazu führen können, dass Sie sich je nach den Anforderungen Ihrer Anwendung für eines entscheiden.

DC-Bürstenmotoren

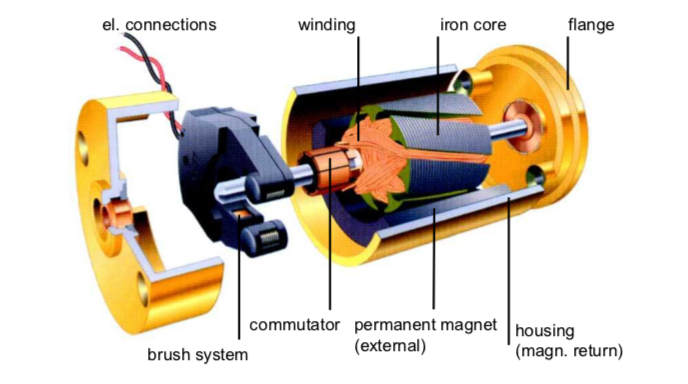

DC-Bürstenmotoren (Bild von maxon group)

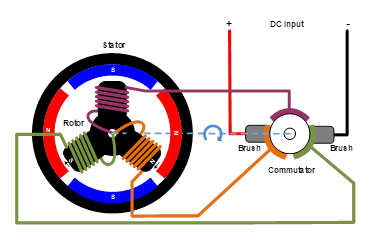

DC-Motoren verwenden gewickelte Drahtspulen, um ein Magnetfeld zu erzeugen. In einem Bürstenmotor können sich diese Spulen frei drehen, um eine Welle anzutreiben – sie sind der Teil des Motors, der als „Rotor“ bezeichnet wird. Normalerweise werden die Spulen um einen Eisenkern gewickelt, obwohl es auch Bürstenmotoren gibt, die „kernlos“ sind, wo die Wicklung selbsttragend ist.

Der feste Teil des Motors wird als „Stator“ bezeichnet. Permanentmagnete werden verwendet, um ein stationäres Magnetfeld bereitzustellen. Normalerweise sind diese Magnete auf der Innenfläche des Stators außerhalb des Rotors positioniert.

Um ein Drehmoment zu erzeugen, das den Rotor dreht, muss sich das Magnetfeld des Rotors kontinuierlich drehen, damit sein Feld das feste Feld des Stators anzieht und abstößt. Um das Feld zu drehen, wird ein elektrischer Schiebeschalter verwendet. Der Schalter besteht aus dem Kommutator, der typischerweise ein segmentierter Kontakt ist, der am Rotor montiert ist, und festen Bürsten, die am Stator montiert sind.

Während sich der Rotor dreht, werden durch den Kommutator ständig verschiedene Sätze von Rotorwicklungen ein- und ausgeschaltet. Dadurch werden die Spulen des Rotors ständig von den festen Magneten des Stators angezogen und abgestoßen, wodurch sich der Rotor dreht.

Da es eine gewisse mechanische Reibung zwischen den Bürsten und dem Kommutator gibt – und da es sich um einen elektrischen Kontakt handelt, kann er im Allgemeinen nicht geschmiert werden –, kommt es über die Lebensdauer des Motors zu einem mechanischen Verschleiß der Bürsten und des Kommutators. Dieser Verschleiß wird schließlich einen Punkt erreichen, an dem der Motor nicht mehr funktioniert. Viele Bürstenmotoren – besonders große – haben austauschbare Bürsten, typischerweise aus Kohlenstoff, die so ausgelegt sind, dass sie einen guten Kontakt wie der Verschleiß aufrechterhalten. Diese Motoren erfordern eine regelmäßige Wartung. Selbst bei austauschbaren Bürsten verschleißt der Kommutator schließlich so weit, dass der Motor ausgetauscht werden muss.

Um einen Bürstenmotor anzutreiben, wird an die Bürsten Gleichspannung angelegt, die Strom durch die Rotorwicklungen leitet, um den Motor zum Drehen zu bringen.

Wenn nur in eine Richtung gedreht werden muss und Drehzahl oder Drehmoment nicht geregelt werden müssen, ist bei einem Bürstenmotor überhaupt keine Antriebselektronik erforderlich. In solchen Anwendungen wird die Gleichspannung einfach ein- und ausgeschaltet, um den Motor laufen zu lassen oder zu stoppen. Dies ist typisch für kostengünstige Anwendungen wie motorisiertes Spielzeug. Wenn eine Umkehrung erforderlich ist, kann dies durch Verwendung eines zweipoligen Schalters erreicht werden.

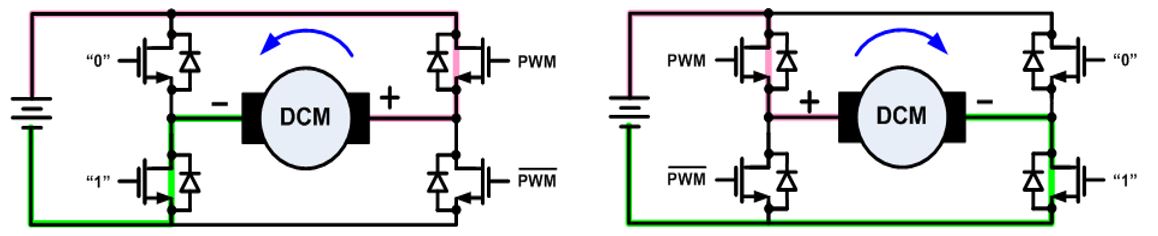

Um die Steuerung von Drehzahl, Drehmoment und Richtung zu erleichtern, wird eine „H-Brücke“ aus elektronischen Schaltern – Transistoren, IGBTs oder MOSFETs – verwendet, damit der Motor in beide Richtungen angetrieben werden kann. Dadurch kann die Spannung in beiden Polaritäten an den Motor angelegt werden, wodurch sich der Motor in entgegengesetzte Richtungen dreht. Die Motordrehzahl oder das Drehmoment kann durch Pulsweitenmodulation eines der Schalter gesteuert werden.

Bürstenlose Gleichstrommotoren

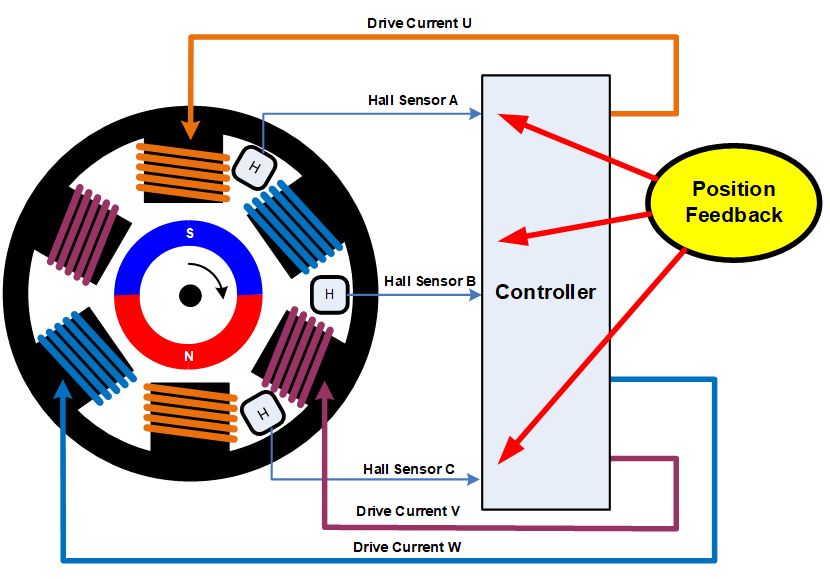

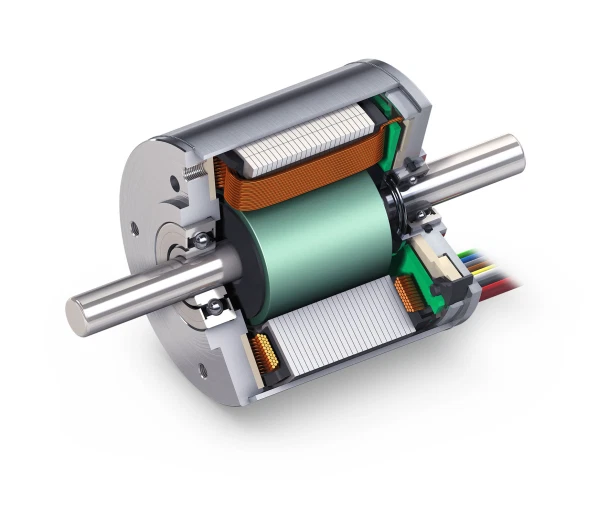

Bürstenlose Gleichstrommotoren (Bild von maxon group)

Bürstenlose Gleichstrommotoren arbeiten nach dem gleichen Prinzip der magnetischen Anziehung und Abstoßung wie Bürstenmotoren, sind jedoch etwas anders aufgebaut. Anstelle eines mechanischen Kommutators und Bürsten wird das Magnetfeld des Stators durch elektronische Kommutierung gedreht. Dies erfordert den Einsatz einer aktiven Steuerelektronik.

Bei einem bürstenlosen Motor sind am Rotor Permanentmagnete und am Stator Wicklungen angebracht. Bürstenlose Motoren können mit dem Rotor auf der Innenseite konstruiert werden, wie oben gezeigt, oder mit dem Rotor auf der Außenseite der Wicklungen (manchmal als „Outrunner“ -Motor bezeichnet).

Die Anzahl der Wicklungen, die in einem bürstenlosen Motor verwendet werden, wird als Anzahl der Phasen bezeichnet. Obwohl bürstenlose Motoren mit einer unterschiedlichen Anzahl von Phasen konstruiert werden können, sind bürstenlose Dreiphasenmotoren die gebräuchlichsten. Eine Ausnahme bilden kleine Lüfter, die nur eine oder zwei Phasen verwenden dürfen.

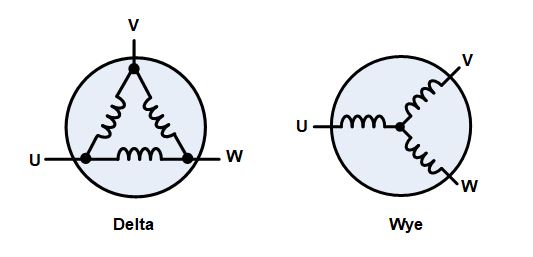

Die drei Wicklungen eines bürstenlosen Motors sind entweder in einer „Stern“ – oder einer „Dreieck“ -Konfiguration verbunden. In beiden Fällen sind drei Drähte mit dem Motor verbunden, und die Antriebstechnik und die Wellenform sind identisch.

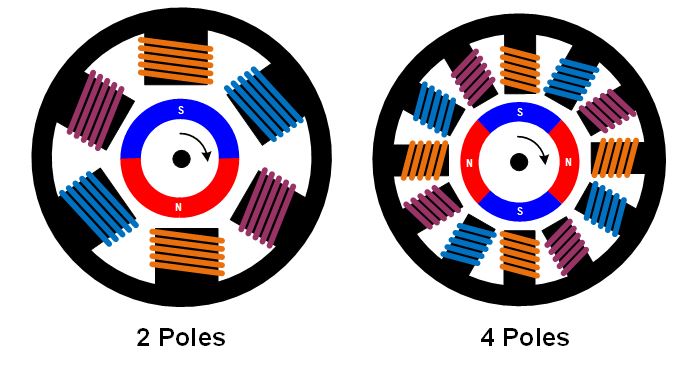

Mit drei Phasen können Motoren mit unterschiedlichen magnetischen Konfigurationen, sogenannten Polen, konstruiert werden. Die einfachsten 3-Phasen-Motoren haben zwei Pole: Der Rotor hat nur ein Paar Magnetpole, einen Nord- und einen Südpol. Motoren können auch mit mehr Polen gebaut werden, was mehr magnetische Abschnitte im Rotor und mehr Wicklungen im Stator erfordert. Höhere Polzahlen können eine höhere Leistung liefern, obwohl sehr hohe Geschwindigkeiten mit niedrigeren Polzahlen besser erreicht werden.

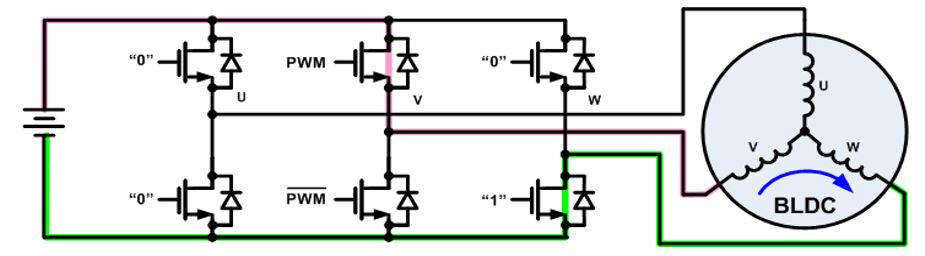

Um einen bürstenlosen Dreiphasenmotor anzutreiben, muss jede der drei Phasen entweder an die Eingangsspannung oder an Masse angesteuert werden können. Um dies zu erreichen, werden drei „Halbbrücken“ -Ansteuerschaltungen verwendet, die jeweils aus zwei Schaltern bestehen. Die Schalter können Bipolartransistoren, IGBTs oder MOSFETs sein, abhängig von der erforderlichen Spannung und dem erforderlichen Strom.

Es gibt eine Reihe von Antriebstechniken, die für dreiphasige bürstenlose Motoren eingesetzt werden können. Die einfachste wird als Trapez-, Block- oder 120-Grad-Kommutierung bezeichnet. Die Trapezkommutierung ähnelt in etwa der Kommutierungsmethode, die in einem Gleichstrombürstenmotor verwendet wird. In diesem Schema wird zu einem bestimmten Zeitpunkt eine der drei Phasen mit Masse verbunden, eine offen gelassen und die andere mit der Versorgungsspannung betrieben. Wenn eine Drehzahl- oder Drehmomentregelung erforderlich ist, wird normalerweise die an die Versorgung angeschlossene Phase pulsweitenmoduliert. Da die Phasen an jedem Kommutierungspunkt abrupt geschaltet werden, während die Rotordrehung konstant ist, gibt es eine gewisse Variation des Drehmoments (Drehmomentwelligkeit genannt), wenn sich der Motor dreht.

Für eine höhere Leistung können andere Kommutierungsmethoden verwendet werden. Die Sinus- oder 180-Grad-Kommutierung steuert den Strom durch alle drei Motorphasen. Die Ansteuerelektronik erzeugt in jeder Phase einen sinusförmigen Strom, der jeweils um 120 Grad voneinander verschoben ist. Diese Antriebstechnik minimiert Drehmomentwelligkeit sowie akustische Geräusche und Vibrationen und wird häufig für Hochleistungs- oder Hocheffizienzantriebe verwendet.

Um das Feld richtig zu drehen, muss die Steuerelektronik die physikalische Position der Magnete auf dem Rotor relativ zum Stator kennen. Häufig werden die Positionsinformationen unter Verwendung von Hallsensoren erhalten, die am Stator montiert sind. Wenn sich der magnetische Rotor dreht, nehmen die Hallsensoren das Magnetfeld des Rotors auf. Diese Information wird von der Antriebselektronik verwendet, um Strom durch die Statorwicklungen in einer Reihenfolge zu leiten, die den Rotor zum Drehen bringt.

Mit drei Hallsensoren kann die Trapezkommutierung mit einfacher Kombinationslogik realisiert werden, so dass keine aufwendige Steuerelektronik erforderlich ist. Andere Kommutierungsmethoden, wie die Sinuskommutierung, erfordern eine etwas ausgefeiltere Steuerelektronik und verwenden normalerweise einen Mikrocontroller.

Neben der Positionsrückmeldung mittels Hallsensoren gibt es verschiedene Methoden, mit denen die Rotorposition ohne Sensoren ermittelt werden kann. Am einfachsten ist es, die Gegen-EMK in einer ungetriebenen Phase zu überwachen, um das Magnetfeld relativ zum Stator zu erfassen. Ein ausgefeilterer Regelalgorithmus, Field Oriented Control oder FOC genannt, berechnet die Position basierend auf Rotorströmen und anderen Parametern. Dies erfordert in der Regel einen ziemlich leistungsfähigen Prozessor, da viele Berechnungen sehr schnell durchgeführt werden müssen. Dies ist natürlich teurer als eine einfache trapezförmige Steuermethode.

Bürstenlose und bürstenlose Motoren: Vor- und Nachteile

Abhängig von Ihrer Anwendung gibt es Gründe, warum Sie einen bürstenlosen Motor einem Bürstenmotor vorziehen sollten. Die folgende Tabelle fasst die wichtigsten Vor- und Nachteile der einzelnen Motortypen zusammen:

| Bürstenloser Motor | Bürstenloser Motor | |

| Lebensdauer | Kurz (Bürsten verschleißen) | Lang (keine Bürsten zu tragen) |

| Geschwindigkeit und Beschleunigung | Mittel | Hoch |

| Effizienz | Mittel | Hoch |

| Elektrisches Rauschen | Laut (Buschlichtbogenbildung) | Leise |

| Akustisches Rauschen & Drehmomentwelligkeit | Schlecht | Mittel (Trapez) oder gut (Sinus) |

| Kosten | Niedrigste | Medium (hinzugefügt)) |

Lebensdauer

Wie bereits erwähnt, besteht einer der Nachteile von Bürstenmotoren darin, dass es zu einem mechanischen Verschleiß der Bürsten und des Kommutators kommt. Insbesondere Kohlebürsten sind Opfer, und in vielen Motoren sind sie so konzipiert, dass sie im Rahmen eines Wartungsprogramms regelmäßig ausgetauscht werden. Das weiche Kupfer des Kommutators wird auch langsam von den Bürsten abgenutzt und erreicht schließlich einen Punkt, an dem der Motor nicht mehr funktioniert. Da bürstenlose Motoren keine beweglichen Kontakte haben, leiden sie nicht unter diesem Verschleiß.

Geschwindigkeit und Beschleunigung

Bürstenmotoren Die Drehzahl kann durch die Bürsten und den Kommutator sowie die Masse des Rotors begrenzt werden. Bei sehr hohen Geschwindigkeiten kann der Kontakt zwischen Bürste und Kommutator unregelmäßig werden, und die Bürstenlichtbögen nehmen zu. Die meisten Bürstenmotoren verwenden auch einen Kern aus laminiertem Eisen im Rotor, was ihnen eine große Rotationsträgheit verleiht. Dies begrenzt die Beschleunigungs- und Verzögerungsraten des Motors. Es ist möglich, einen bürstenlosen Motor mit sehr starken Seltenerdmagneten am Rotor zu bauen, was die Rotationsträgheit minimiert. Das erhöht natürlich die Kosten.

Elektrisches Rauschen

Die Bürsten und der Kommutator bilden eine Art elektrischen Schalter. Wenn sich der Motor dreht, werden die Schalter geöffnet und geschlossen, während ein erheblicher Strom durch die Rotorwicklungen fließt, die induktiv sind. Dies führt zu Lichtbögen an den Kontakten. Dies erzeugt eine große Menge an elektrischem Rauschen, das in empfindliche Schaltkreise eingekoppelt werden kann. Lichtbögen können durch Hinzufügen von Kondensatoren oder RC-Dämpfern über den Bürsten etwas gemildert werden, aber das sofortige Schalten des Kommutators erzeugt immer ein gewisses elektrisches Rauschen.

Akustisches Rauschen

Bürstenmotoren sind „hart geschaltet“ – das heißt, der Strom wird abrupt von einer Wicklung zur anderen bewegt. Das erzeugte Drehmoment variiert über die Drehung des Rotors, wenn die Wicklungen ein- und ausgeschaltet werden. Mit einem bürstenlosen Motor ist es möglich, die Wicklungsströme so zu steuern, dass der Strom allmählich von einer Wicklung zur anderen übergeht. Dies senkt die Drehmomentwelligkeit, bei der es sich um ein mechanisches Pulsieren von Energie auf den Rotor handelt. Drehmomentwelligkeit verursacht Vibrationen und mechanische Geräusche, insbesondere bei niedrigen Rotordrehzahlen.

Kosten

Da bürstenlose Motoren eine anspruchsvollere Elektronik erfordern, sind die Gesamtkosten eines bürstenlosen Antriebs höher als die eines Bürstenmotors. Obwohl ein bürstenloser Motor einfacher herzustellen ist als ein Bürstenmotor, da ihm Bürsten und ein Kommutator fehlen, ist die Bürstenmotortechnologie sehr ausgereift und die Herstellungskosten niedrig. Dies ändert sich, da bürstenlose Motoren immer beliebter werden, insbesondere bei Anwendungen mit hohem Volumen wie Automobilmotoren. Auch die Kosten für Elektronik wie Mikrocontroller sinken weiter, was bürstenlose Motoren attraktiver macht.

Zusammenfassung

Aufgrund sinkender Kosten und besserer Leistung werden bürstenlose Motoren in vielen Anwendungen immer beliebter. Aber es gibt immer noch Orte, an denen Bürstenmotoren sinnvoller sind.

Man kann viel lernen, wenn man sich die Einführung bürstenloser Motoren in Automobilen ansieht. Ab 2020 sind die meisten Motoren, die bei laufendem Auto laufen – wie Pumpen und Lüfter –, wegen ihrer erhöhten Zuverlässigkeit von Bürstenmotoren auf bürstenlose Motoren umgestiegen. Die zusätzlichen Kosten für Motor und Elektronik gleichen die geringere Feldausfallrate und den geringeren Wartungsaufwand mehr als aus.

Andererseits sind Motoren, die selten betrieben werden – zum Beispiel Motoren, die elektrische Sitze und elektrische Fensterheber bewegen – überwiegend Bürstenmotoren geblieben. Die Argumentation ist, dass die Gesamtlaufzeit über die Lebensdauer des Autos sehr gering ist und es sehr unwahrscheinlich ist, dass die Motoren über die Lebensdauer des Autos ausfallen.

Da die Kosten für bürstenlose Motoren und die damit verbundene Elektronik weiter sinken, finden bürstenlose Motoren ihren Weg in Anwendungen, die traditionell von bürstenbehafteten Motoren gehalten werden. Als weiteres Beispiel aus der Automobilwelt haben Sitzverstellmotoren in High-End-Autos bürstenlose Motoren eingesetzt, da sie weniger akustische Geräusche erzeugen.

Technischen Support erhalten