ARTÍCULO

Pete Millett

Reciba recursos valiosos directamente en su bandeja de entrada, enviados una vez al mes

Valoramos su privacidad

Introducción

Muchas aplicaciones de control de movimiento utilizan motores de corriente continua de imán permanente. Dado que es más fácil implementar sistemas de control con motores de corriente continua en comparación con los motores de corriente alterna, a menudo se usan cuando se necesita controlar la velocidad, el par o la posición.

Hay dos tipos de motores de corriente continua comúnmente utilizados: motores cepillados y motores sin escobillas (o motores BLDC). Como su nombre indica, los motores cepillados de CC tienen cepillos, que se utilizan para conmutar el motor para hacer que gire. Los motores sin escobillas sustituyen la función de conmutación mecánica por un control electrónico.

En muchas aplicaciones, se puede usar un motor de CC cepillado o sin escobillas. Funcionan sobre la base de los mismos principios de atracción y repulsión entre bobinas e imanes permanentes. Ambos tienen ventajas y desventajas que pueden hacer que elija uno sobre el otro, dependiendo de los requisitos de su aplicación.

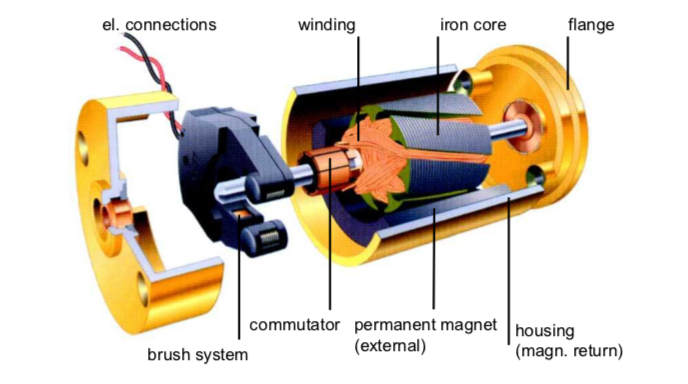

Motores cepillados de CC

Motores cepillados de CC (imagen de maxon group)

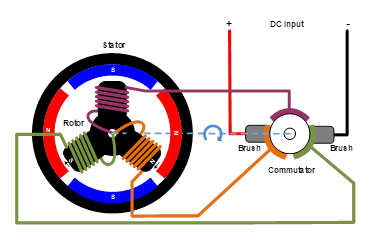

Los motores de CC utilizan bobinas enrolladas de alambre para crear un campo magnético. En un motor cepillado, estas bobinas pueden girar libremente para impulsar un eje: son la parte del motor que se llama «rotor». Por lo general, las bobinas se enrollan alrededor de un núcleo de hierro, aunque también hay motores cepillados que no tienen núcleo, donde el bobinado es autoportante.

La parte fija del motor se llama «estator». Los imanes permanentes se utilizan para proporcionar un campo magnético estacionario. Normalmente estos imanes se colocan en la superficie interior del estator, fuera del rotor.

Para crear un par de torsión, que hace que el rotor gire, el campo magnético del rotor debe girar continuamente, de modo que su campo atraiga y repele el campo fijo del estator. Para hacer girar el campo, se utiliza un interruptor eléctrico deslizante. El interruptor consiste en el conmutador, que normalmente es un contacto segmentado montado en el rotor, y cepillos fijos montados en el estator.

A medida que el rotor gira, el conmutador enciende y apaga constantemente diferentes conjuntos de bobinados del rotor. Esto hace que las bobinas del rotor se atraigan y repelan constantemente de los imanes fijos del estator, lo que hace que el rotor gire.

Dado que hay cierta fricción mecánica entre los cepillos y el conmutador, y dado que es un contacto eléctrico, generalmente no se puede lubricar, hay desgaste mecánico de los cepillos y el conmutador durante la vida útil del motor. Este desgaste eventualmente alcanzará un punto en el que el motor ya no funciona. Muchos motores cepillados, especialmente los grandes, tienen cepillos reemplazables, generalmente de carbono, que están diseñados para mantener un buen contacto con el desgaste. Estos motores requieren mantenimiento periódico. Incluso con cepillos reemplazables, eventualmente el conmutador también se desgasta hasta el punto de que el motor debe reemplazarse.

Para accionar un motor cepillado, se aplica voltaje de CC a través de los cepillos, que pasa corriente a través de los devanados del rotor para hacer girar el motor.

En los casos en que la rotación solo se necesita en una dirección, y la velocidad o el par no necesitan controlarse, no se requieren componentes electrónicos de accionamiento para un motor cepillado. En aplicaciones como esta, la tensión de CC simplemente se enciende y apaga para que el motor funcione o se detenga. Esto es típico en aplicaciones de bajo costo como juguetes motorizados. Si se necesita inversión, se puede lograr utilizando un interruptor de doble polo.

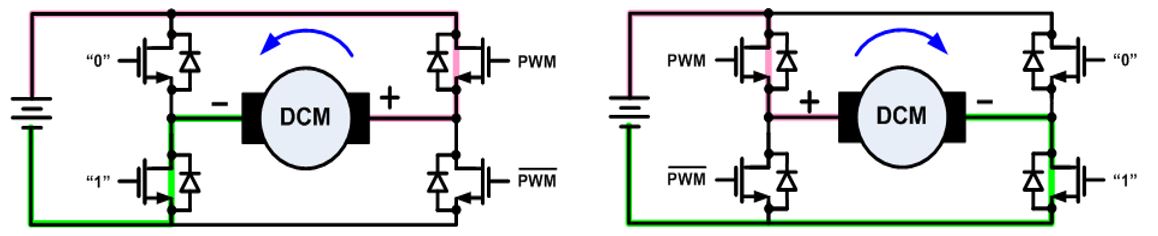

Para facilitar el control de la velocidad, el par y la dirección, se utiliza un «puente en H» compuesto de interruptores electrónicos (transistores, IGBT o MOSFET) para permitir que el motor se accione en cualquier dirección. Esto permite que el voltaje se aplique al motor en cualquier polaridad, lo que hace que el motor gire en direcciones opuestas. La velocidad del motor o el par motor se pueden controlar modulando el ancho de pulso de uno de los interruptores.

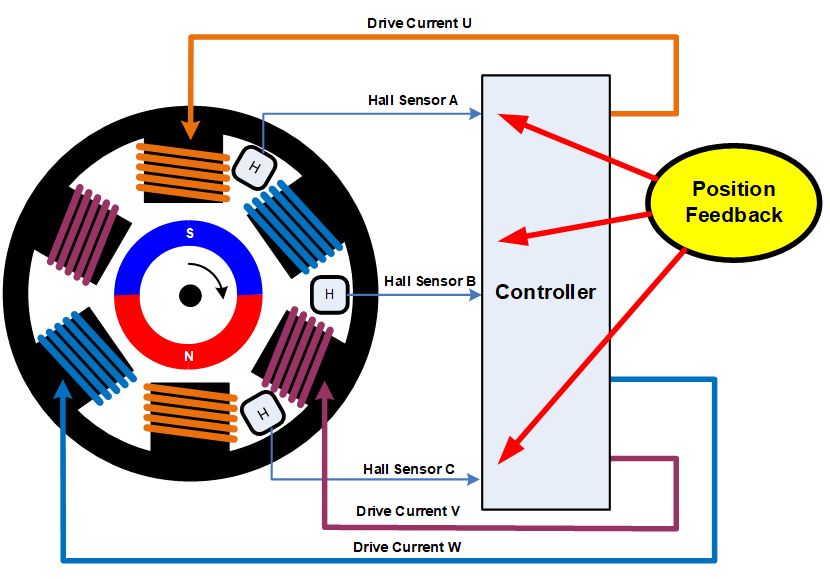

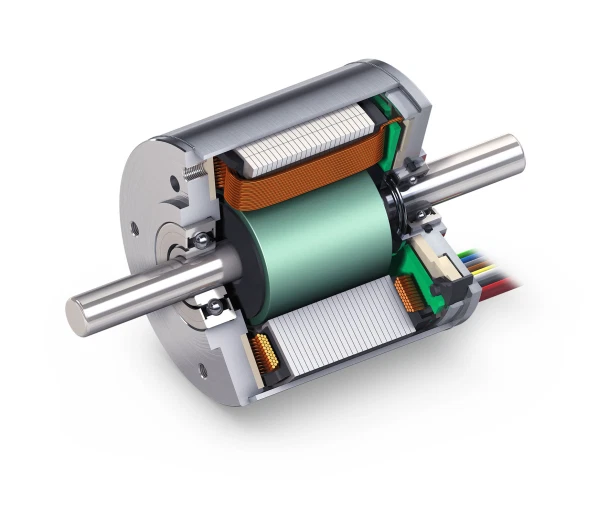

Motores de corriente continua sin escobillas

Motores de corriente continua sin escobillas (imagen de maxon group)

Los motores de corriente continua sin escobillas funcionan con el mismo principio de atracción magnética y repulsión que los motores de cepillo, pero están construidos de manera algo diferente. En lugar de un conmutador mecánico y cepillos, el campo magnético del estator se gira mediante conmutación electrónica. Esto requiere el uso de electrónica de control activa.

En un motor sin escobillas, el rotor tiene imanes permanentes fijados a él, y el estator tiene bobinados. Los motores sin escobillas se pueden construir con el rotor en el interior, como se muestra arriba, o con el rotor en el exterior de los devanados (a veces llamado motor «outrunner»).

El número de devanados utilizados en un motor sin escobillas se denomina número de fases. Aunque los motores sin escobillas se pueden construir con diferentes números de fases, los motores sin escobillas trifásicos son los más comunes. Una excepción son los pequeños ventiladores de refrigeración que pueden usar solo una o dos fases.

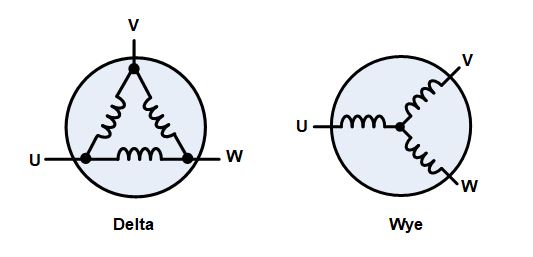

Los tres devanados de un motor sin escobillas están conectados en una configuración de» estrella «o» delta». En cualquier caso, hay tres cables que se conectan al motor, y la técnica de accionamiento y la forma de onda son idénticas.

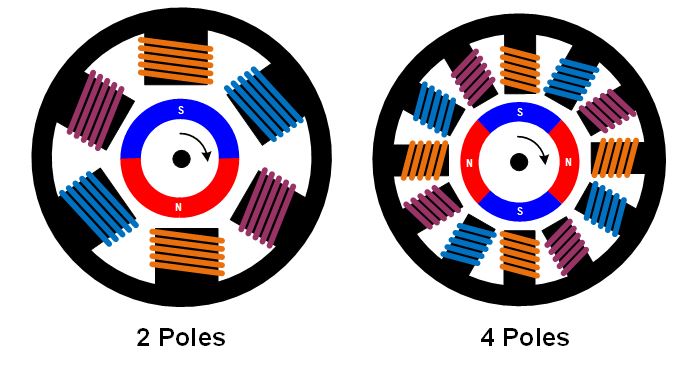

Con tres fases, los motores se pueden construir con diferentes configuraciones magnéticas, llamadas polos. Los motores trifásicos más simples tienen dos polos: el rotor tiene solo un par de polos magnéticos, uno Norte y otro Sur. Los motores también se pueden construir con más polos, lo que requiere más secciones magnéticas en el rotor y más devanados en el estator. Los recuentos de postes más altos pueden proporcionar un mayor rendimiento, aunque las velocidades muy altas se logran mejor con recuentos de postes más bajos.

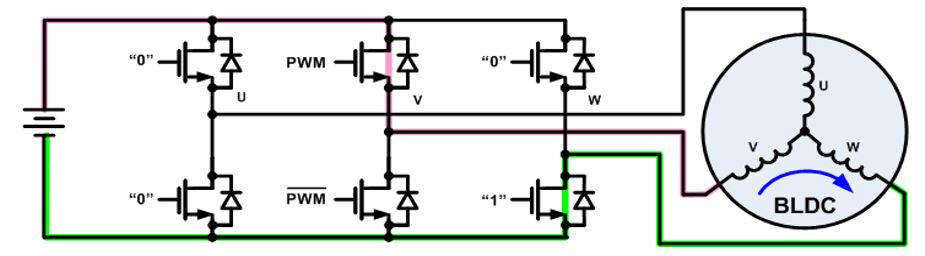

Para accionar un motor trifásico sin escobillas, cada una de las tres fases debe poder accionarse a la tensión de alimentación de entrada o a tierra. Para lograr esto, se utilizan tres circuitos de transmisión de «medio puente», cada uno de los cuales consta de dos interruptores. Los interruptores pueden ser transistores bipolares, IGBT o MOSFET, dependiendo del voltaje y la corriente requeridos.

Hay una serie de técnicas de accionamiento que se pueden emplear para motores trifásicos sin escobillas. La más simple se llama conmutación trapezoidal, en bloque o de 120 grados. La conmutación trapezoidal es algo similar al método de conmutación utilizado en un motor de escobillas de CC. En este esquema, en un momento dado, una de las tres fases se conecta a tierra, una se deja abierta y la otra se conduce a la tensión de alimentación. Si se necesita control de velocidad o par, generalmente la fase conectada a la fuente se modula con el ancho de pulso. Dado que las fases se cambian abruptamente en cada punto de conmutación, mientras que la rotación del rotor es constante, hay cierta variación de par (llamada ondulación de par) a medida que el motor gira.

Para un mayor rendimiento, se pueden utilizar otros métodos de conmutación. La conmutación sinusoidal o de 180 grados impulsa la corriente a través de las tres fases del motor todo el tiempo. La electrónica de accionamiento genera una corriente sinusoidal a través de cada fase, cada una desplazada 120 grados de la otra. Esta técnica de accionamiento minimiza la ondulación del par, así como el ruido y la vibración acústicos, y se utiliza a menudo para accionamientos de alto rendimiento o alta eficiencia.

Para girar correctamente el campo, la electrónica de control debe conocer la posición física de los imanes en el rotor en relación con el estator. A menudo, la información de posición se obtiene utilizando sensores Hall montados en el estator. A medida que el rotor magnético gira, los sensores Hall captan el campo magnético del rotor. Esta información es utilizada por la electrónica de accionamiento para pasar corriente a través de los devanados del estator en una secuencia que hace que el rotor gire.

Mediante el uso de tres sensores de pasillo, la conmutación trapezoidal se puede implementar con una lógica combinacional simple, por lo que no se necesita una electrónica de control sofisticada. Otros métodos de conmutación, como la conmutación sinusoidal, requieren una electrónica de control un poco más sofisticada, y generalmente emplean un microcontrolador.

Además de proporcionar retroalimentación de posición mediante sensores Hall, hay varios métodos que se pueden usar para determinar la posición del rotor sin sensores. El más simple es monitorear el campo electromagnético posterior en una fase no conducida para detectar el campo magnético en relación con el estator. Un algoritmo de control más sofisticado, llamado Control Orientado al Campo o FOC, calcula la posición en función de las corrientes del rotor y otros parámetros. El FOC normalmente requiere un procesador bastante potente, ya que hay muchos cálculos que deben realizarse muy rápidamente. Esto, por supuesto, es más costoso que un simple método de control trapezoidal.

Motores cepillados y sin escobillas: Ventajas y desventajas

Dependiendo de su aplicación, hay razones por las que puede optar por usar un motor sin escobillas en lugar de un motor cepillado. La siguiente tabla resume las principales ventajas y desventajas de cada tipo de motor:

| Cepillado del motor | motor sin Escobillas | |

| toda la Vida | Corto (escobillas se desgastan) | Mucho (no pinceles para usar) |

| la Velocidad y la Aceleración | Medio | Alta |

| Eficiencia | Medio | Alta |

| el Ruido Eléctrico | Ruidoso (bush arcos) | Tranquilo |

| Ruido Acústico & Par de Ondulación | Baja | Medio (trapezoidal) o buena (sine) |

| Costo | El más bajo | Medio (electrónica añadida) |

Vida útil

Como se mencionó anteriormente, una de las desventajas de los motores cepillados es que hay desgaste mecánico de los cepillos y el conmutador. Las escobillas de carbón en particular son sacrificables, y en muchos motores están diseñadas para ser reemplazadas periódicamente como parte de un programa de mantenimiento. El cobre blando del conmutador también se desgasta lentamente por los cepillos, y finalmente llega a un punto en el que el motor ya no funcionará. Dado que los motores sin escobillas no tienen contactos móviles, no sufren este desgaste.

Velocidad y aceleración

Motores cepillados la velocidad de rotación puede estar limitada por los cepillos y el conmutador, así como por la masa del rotor. A velocidades muy altas, el contacto entre el cepillo y el conmutador puede volverse errático y el arco del cepillo aumenta. La mayoría de los motores cepillados también utilizan un núcleo de hierro laminado en el rotor, lo que les da una gran inercia de rotación. Esto limita las tasas de aceleración y desaceleración del motor. Es posible construir un motor sin escobillas con imanes de tierras raras muy potentes en el rotor, lo que minimiza la inercia de rotación. Por supuesto, eso aumenta el costo.

Ruido eléctrico

Los cepillos y el conmutador forman una especie de interruptor eléctrico. A medida que el motor gira, los interruptores se abren y cierran, mientras que una corriente significativa fluye a través de los devanados del rotor, que son inductivos. Esto da como resultado un arco en los contactos. Esto genera una gran cantidad de ruido eléctrico, que puede acoplarse a circuitos sensibles. El arco puede mitigarse un poco agregando condensadores o amortiguadores RC a través de los cepillos, pero la conmutación instantánea del conmutador siempre genera algo de ruido eléctrico.

Ruido acústico

Los motores cepillados son de «conmutación dura», es decir, la corriente se mueve abruptamente de un devanado a otro. El par generado varía a lo largo de la rotación del rotor a medida que los devanados se encienden y apagan. Con un motor sin escobillas, es posible controlar las corrientes de bobinado de manera que la corriente pase gradualmente de un bobinado a otro. Esto reduce la ondulación del par, que es una pulsación mecánica de energía en el rotor. La ondulación de par causa vibración y ruido mecánico, especialmente a velocidades de rotor bajas.

Costo

Dado que los motores sin escobillas requieren una electrónica más sofisticada, el costo total de un accionamiento sin escobillas es más alto que el de un motor de escobillas. A pesar de que un motor sin escobillas es más fácil de fabricar que un motor cepillado, ya que carece de cepillos y un conmutador, la tecnología de motor cepillado es muy madura y los costos de fabricación son bajos. Esto está cambiando a medida que los motores sin escobillas se vuelven más populares, especialmente en aplicaciones de alto volumen como los motores automotrices. Además, el costo de la electrónica, como los microcontroladores, sigue disminuyendo, lo que hace que los motores sin escobillas sean más atractivos.

Resumen

Debido a la disminución de los costos y un mejor rendimiento, los motores sin escobillas están ganando popularidad en muchas aplicaciones. Pero todavía hay lugares donde los motores cepillados tienen más sentido.

Se puede aprender mucho observando la adopción de motores sin escobillas en automóviles. A partir de 2020, la mayoría de los motores que funcionan cuando el automóvil está funcionando, como bombas y ventiladores, han pasado de motores cepillados a motores sin escobillas para aumentar su confiabilidad. El costo adicional del motor y la electrónica compensa con creces la menor tasa de fallas en el campo y la disminución de los requisitos de mantenimiento.

Por otro lado, los motores que funcionan con poca frecuencia, por ejemplo, los motores que mueven asientos y elevalunas eléctricos, han seguido siendo predominantemente motores de escobillas. El razonamiento es que el tiempo total de funcionamiento durante la vida útil del automóvil es muy pequeño, y es muy poco probable que los motores fallen durante la vida útil del automóvil.

A medida que el costo de los motores sin escobillas y su electrónica asociada continúa disminuyendo, los motores sin escobillas están encontrando su camino en aplicaciones que tradicionalmente han sido sostenidas por motores cepillados. Como otro ejemplo del mundo de la automoción, los motores de ajuste de asiento en tarjetas de gama alta han adoptado motores sin escobillas porque generan menos ruido acústico.

Obtenga soporte técnico