Índice

- ¿Qué es el mecanizado de 5 ejes?

- Historia del Mecanizado de 5 Ejes

- El Proceso de Mecanizado de 5 Ejes

- Aplicaciones Comunes para el Mecanizado de 5 Ejes

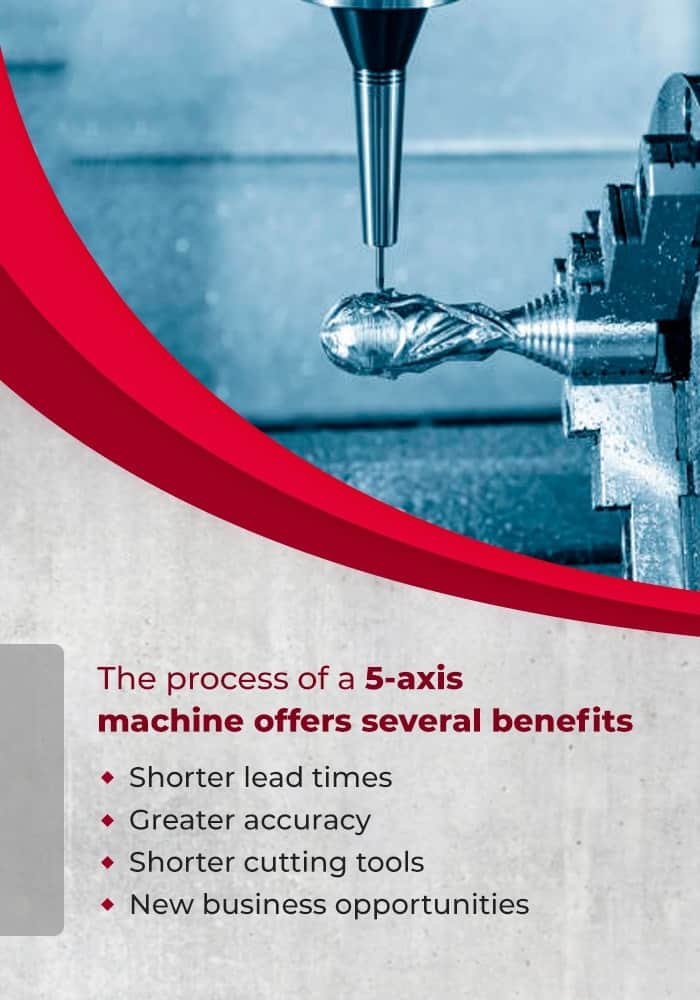

5-el mecanizado de ejes es un método de corte avanzado que crea algunas de las piezas de la más alta calidad. Funciona con tecnología de control numérico por computadora (CNC). Si bien anteriormente se reservaba solo para los fabricantes de mayor presupuesto, el mecanizado de 5 ejes ha recorrido un largo camino y ahora está disponible comúnmente para el resto del mundo de la fabricación.

Las fresadoras y máquinas de 5 ejes se utilizan en gran medida en aplicaciones aeroespaciales y pueden cortar incluso los patrones más intrincados. También pueden ofrecer mejoras de eficiencia para productos que solo necesitan mecanizado de 3 ejes. Independientemente de cómo elija usarlo, el mecanizado exitoso de 5 ejes puede tener beneficios significativos para sus operaciones de fabricación.

¿Qué Es El Mecanizado De 5 Ejes?

5-el mecanizado de ejes funciona bajo los mismos principios que el esculpido. Toma un bloque grande de material y retira el exceso con una herramienta de corte, pieza por pieza, hasta que solo quede el objeto final. Este proceso es sustractivo, a diferencia de algo aditivo como la impresión 3D, que agrega material a una base.

Muchas máquinas CNC funcionan en tres ejes, con un eje X, un eje Y y un eje Z para el movimiento de la máquina. En una máquina de 5 ejes, todavía tienes estos tres, pero dos de ellos también giran, agregando un eje A y un eje B. Este diseño les permite completar muchos movimientos simultáneos para hacer diseños suaves o intrincados. La configuración de los ejes rotativos y estáticos puede variar de una máquina a otra.

el mecanizado CNC de 5 ejes es rápido y eficiente, ofreciendo un enfoque «uno y hecho». En una máquina de 3 ejes, tendría que girar manualmente la pieza entre pasadas para que la herramienta de corte pudiera acceder a todas las caras. Una máquina de 5 ejes lo hará por usted. Puede girar la pieza y alcanzar todas sus caras de una sola vez. También permite diseños más complicados con este amplio rango de movimiento, y puede contar con que la máquina gire automáticamente las herramientas que usa.

Debido a la complejidad añadida de la maquinaria, necesitará software de diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM) con capacidades de 5 ejes, pero eso es común. Evitar colisiones también se convierte en una preocupación, ya que hay más ángulos para que la herramienta funcione.

Historia del mecanizado de 5 ejes

Lo creas o no, las máquinas multieje se utilizaron con cuatro a 12 ejes incluso antes de que se desarrollara el CNC. Estas máquinas funcionaban con palancas sobre placas de levas y se utilizaban para controlar la herramienta, la mesa y los movimientos giratorios, así como para sujetar los accesorios. Aunque eran grandes y engorrosas, estas máquinas manuales de varios ejes eran adecuadas para la producción en masa. También fueron el precursor de las máquinas de 5 ejes que conocemos hoy en día.

Las primeras máquinas de control numérico (NC) se construyeron en los años 40 y la cinta perforada fue lo que las hizo funcionar. Fueron desarrollados por John T. Parsons y Frank Stulen, de Traverse City, Michigan. Parsons era propietario de Parsons Corp. y se le ocurrió la idea inicial mientras trabajaba en piezas de helicópteros que necesitaban estructuras específicas y complejas. Stulen incluso recibió la Medalla Nacional de Tecnología e Innovación en 1985 por su trabajo en la máquina.

Características adicionales de la tecnología NC desarrolladas en los años siguientes y se incorporaron controles informáticos. Las máquinas NC se convirtieron rápidamente en máquinas CNC, y ganaron tanta popularidad que se crearon muchos lenguajes de programación diferentes y tuvieron que clasificarse. G-code es el lenguaje de programación comúnmente utilizado hoy en día.

Los sistemas de postprocesamiento fueron otro avance significativo. Los programas CAD crearían los diseños que un programa CAM mapearía en rutas de herramientas y movimiento de la máquina. El sistema de posprocesamiento convertía los resultados de la CAM en un código que podía ser leído por la máquina específica que estaba en uso. En resumen, un postprocesador traduce los datos de un sistema CAM en el código G que la máquina CNC puede leer. Este desarrollo permitió que el diseño de una leva fuera leído por cualquier máquina necesaria y agregó versatilidad y facilidad de uso a toda la operación.

A medida que los precios de las computadoras cayeron en los años 60 y 70, las máquinas CNC se volvieron cada vez más asequibles. Ahora, más que lo mejor de lo mejor podría permitirse una máquina de 5 ejes. El avance de los sistemas de LEVAS también permitió a los operadores menos experimentados hacer funcionar la máquina e hizo posible que los no expertos los utilizaran. Combinado con la falta de necesidad de reposicionamiento manual del objeto, la mano de obra se hizo más manejable. Una mejor automatización y calidad de producción llevaron a que más empresas adoptaran máquinas CNC.

En cuanto a las máquinas multieje, tardaron un poco más en ser asequibles debido a las crecientes complejidades. Se encontraron principalmente solo en grandes empresas aeroespaciales que tenían el presupuesto y el conocimiento para crear los proyectos específicos que necesitaban. Ahora, las máquinas multieje son comunes en cualquier planta de producción.

Pero ese es un desarrollo más reciente. las máquinas de 5 ejes estaban en realidad en la lista de control de comercio del Departamento de Defensa de los Estados Unidos hasta 2009. El Departamento de Defensa los consideraba una tecnología avanzada y una cuestión de seguridad nacional, por lo que su exportación estaba regulada.

Los avances en software y tecnología han permitido que la maquinaria de 5 ejes sea asequible y más fácil de usar. A medida que las máquinas de 5 ejes se han vuelto más comunes, la educación sobre ellas también se ha vuelto necesaria. Las universidades han visto el papel que desempeña la maquinaria de 5 ejes en la fuerza laboral. Educar a sus estudiantes en ti les da una ventaja sustancial y ayuda a los futuros empleadores a reducir los costos adicionales de capacitación.

Los costes de formación para los empleados son un factor importante a tener en cuenta al pasar al mecanizado de 5 ejes. Los operadores de máquinas calificados son imprescindibles para cualquier aplicación de 5 ejes. Sin empleados capacitados, corre el riesgo de no poder crear las piezas complejas que sus clientes necesitan, y mucho menos operar la maquinaria en primer lugar. Además, sin la base de conocimientos presente, una máquina de 5 ejes no se está utilizando al máximo de su potencial. Podría estar perdiendo ahorros de costos en reducción de mano de obra, mejoras de calidad y procedimientos de automatización.

En cuanto a su futuro, el mecanizado de 5 ejes no parece ir a ninguna parte. Solo recientemente ha ganado popularidad en aplicaciones menos especializadas, y sus beneficios están muy extendidos, incluso en trabajos de 3 ejes. Estas máquinas se están convirtiendo en algo común en cualquier entorno de taller.

El proceso de mecanizado de 5 ejes

Como se mencionó, la máquina de 5 ejes tiene dos ejes más que su contraparte tradicional. El «cinco» se refiere al número de direcciones que la herramienta de corte puede mover. Los dos adicionales permiten una rotación y movimientos avanzados para encontrar la mejor conexión entre la herramienta de corte y el material. Más notablemente, esta operación simultánea también ofrece la opción de procesar hasta cinco caras de la pieza en una sola pasada. Hasta el 60% de las piezas producidas en talleres CNC requieren mecanizado de cinco caras, lo que hace que este enfoque sea cada vez más popular.

En comparación con una máquina de 3 ejes, el proceso de una máquina de 5 ejes ofrece varias ventajas, que incluyen:

- Plazos de entrega más cortos: Una máquina de 5 ejes requiere menos reposicionamiento manual, ya que puede mover la pieza por sí sola. También puede moverse de maneras más eficientes y encontrar mejores ángulos para aumentar la eficiencia del proceso de corte. Estos factores le permiten terminar su parte en menos tiempo.

- Mayor precisión: Los cinco ejes de movimiento ofrecen mucha más precisión que un proceso de 3 ejes. Cualquier detalle complejo o intrincado es más rápido y preciso, y su producto terminado cumplirá con las especificaciones de calidad y rendimiento.

- Herramientas de corte más cortas: Con el rango de movimiento en maquinaria de 5 ejes, se pueden usar cortadoras más cortas. Estos reducen la vibración que a menudo se produce en cortes más profundos en una máquina de 3 ejes. Esto no solo proporciona un acabado más suave en la superficie, sino que también permite velocidades de corte más altas sin presión excesiva.

- Nuevas oportunidades de negocio: Una máquina de 5 ejes puede muy bien crear más oportunidades para productos y servicios que puede proporcionar a los clientes. La versatilidad de este método puede abrir nuevas puertas para su negocio.

Hay varios tipos de diseño diferentes para máquinas de 5 ejes que crean diferentes combinaciones de ejes giratorios. En una máquina vertical, los ejes X e Y siguen el plano horizontal, con Z en la vertical. Las máquinas horizontales cambian los ejes Z e Y.

El manejo de los cinco ejes puede variar entre máquinas y fabricantes. Pueden utilizar cabezales giratorios, mesas giratorias o mesas con muñones, entre otras características. Hay beneficios para cada tipo de dispositivo. Los diferentes tipos de máquinas de 5 ejes varían en el lugar donde colocan sus ejes de rotación: ambos pueden estar en la mesa, en la herramienta o uno en cada uno:

- Muñón o máquina de mesa. Esto mueve la mesa para alcanzar su rango y tiene la capacidad de sujetar piezas de trabajo con un volumen mucho mayor. También permite mejores capacidades de socavado, ya que tiene más de 90 grados de rotación en al menos un eje. La tabla de muñones utiliza un eje A para moverse alrededor del eje X y un eje C para girar alrededor del eje Z.

- Máquina giratoria. Esto mueve la cabeza y el huso alrededor de la mesa. Es capaz de sostener piezas mucho más pesadas, ya que la mesa no se mueve de la misma manera que una máquina de estilo muñón. Una máquina giratoria ofrece más versatilidad y acceso, ya que tiene menos interferencia de herramientas. Una máquina giratoria gira el eje B alrededor del eje Y y el eje C alrededor del eje Z.

Al igual que con muchas selecciones de herramientas, la mejor configuración de máquina de 5 ejes depende de cómo la use.

Otro aspecto de esta ecuación es 3+2, o mecanizado posicional de 5 ejes. En este tipo de mecanizado, los accionamientos rotativos se bloquean, dejando que los otros ejes hagan el trabajo. Este enfoque está separado del mecanizado de 5 ejes porque no mueve las piezas continuamente entre sí. el mecanizado 3 + 2 le permite utilizar una herramienta de corte más corta y rígida, ya que el cabezal del husillo se puede acercar a la pieza de trabajo sin riesgo de colisión. Las herramientas más cortas también conducen a velocidades más rápidas, lo que proporciona un acabado superficial excepcional. El bloqueo de cualquier eje también puede agregar estabilidad a su proyecto. El mecanizado 3 + 2 requiere menos código y, al mismo tiempo, es más preciso. Para piezas sin contornos o bordes particularmente detallados, un enfoque de 3+2 ejes puede funcionar bien.

Aplicaciones comunes para el mecanizado de 5 ejes

Aunque las máquinas de 5 ejes anteriormente se reservaban solo para los mercados aeroespaciales, ahora se encuentran en una variedad de industrias.

Puede utilizar una máquina de 5 ejes donde quiera que haya una máquina de 3 ejes para obtener más eficiencia y un acabado más suave. Proporciona ciclos más cortos y requiere menos reposicionamiento manual o cambio de herramientas. En una máquina de 3 ejes, el operador debe reposicionar el material para que la herramienta pueda alcanzar todas sus caras. Este paso puede abrir el proceso a errores humanos y problemas de alineación. Una máquina de 5 ejes elimina eso, proporcionando un fácil acceso a todos los lados.

El software CAD y CAM para máquinas de 5 ejes puede ser increíblemente avanzado. Proporcionan una gran variedad de opciones de programación y, a menudo, incluyen prevención de colisiones y posprocesadores para una conexión sencilla a una máquina. Con la configuración adecuada, incluso puede usar estos programas para el mecanizado «apagado de luces», en el que se deja desatendido.

5-el mecanizado de ejes se puede utilizar para formas 3D complejas, así como para realizar el mecanizado tradicional en superficies impares o inclinadas. Algunas industrias comunes que hacen uso del mecanizado de 5 ejes incluyen:

- Aeroespacial: Este gigante CNC hace uso de la capacidad de mecanizado de 5 ejes para hacer formas lisas y bordes contorneados. Las aplicaciones aeroespaciales son particularmente únicas y geométricamente complejas, y el nivel de detalle que puede obtener de una máquina de 5 ejes es inmensurablemente valioso, al igual que su capacidad para crear cortes interiores. Otro beneficio para el mercado aeroespacial es que no es necesario reposicionar una pieza en cada pasada. El uso de maquinaria de 5 ejes le permite mantenerse lo más preciso posible al completar una pieza en una sola pasada.

- Médico: el mecanizado de 5 ejes puede ofrecer ventajas a los fabricantes de equipos médicos. La alta precisión que ofrece puede ayudar a la producción de dispositivos, implantes y otros equipos a cumplir con rigurosos estándares de atención médica. Estos productos son pequeños, con detalles intrincados, y una máquina de 5 ejes ahorra tiempo y dinero a través de procesos más eficientes y una producción precisa.

- Militar: Los componentes para equipos militares precisos también se encuentran con frecuencia en una máquina de 5 ejes. Además de sus aplicaciones aeroespaciales, estas pueden incluir piezas de submarinos, álabes de turbinas y compresores, piezas de motores de alto rendimiento, aplicaciones de sigilo, armas inteligentes, sensores e incluso armamento nuclear. Aunque no todas son aplicaciones militares, aproximadamente la mitad de todos los compradores de máquinas de 5 ejes las compran para contratos o proyectos con el gobierno de los Estados Unidos.

- Equipo de energía: Una máquina de 5 ejes puede crear piezas detalladas y específicas que el equipo de energía requiere. Si trabaja con materiales particularmente rugosos y resistentes, el uso de una máquina de 5 ejes puede proporcionar estabilidad a su espacio de trabajo, lo que facilita el corte y la forma. También puede hacer que su proceso sea más eficiente, reduciendo el desgaste de sus herramientas.

Otras industrias que utilizan mecanizado de 5 ejes incluyen procesamiento de alimentos y productos farmacéuticos.

Incorpore el mecanizado de 5 ejes en su taller

Ya sea que esté creando maquinaria avanzada para un proyecto aeroespacial de alta gama o piezas simples para un vehículo de consumo, la maquinaria de 5 ejes puede mejorar su flujo de trabajo. Algunos proyectos necesitarán las capacidades avanzadas que ofrecen los dos ejes adicionales, mientras que otros pueden beneficiarse de la reducción de mano de obra y errores. Una máquina de 5 ejes puede incluso abrir nuevas puertas a lo que puede producir.

Sea cual sea su especialidad, es posible que desee considerar el uso de esta tecnología conveniente y eficiente. Si decide llevar maquinaria de 5 ejes a su espacio de trabajo, Astro Machine Works ofrece servicios de ensamblaje y pruebas, así como servicio a las máquinas. Podemos garantizar una integración fluida en su tienda, para que no pierda tiempo en la transición y pueda volver a hacer lo que mejor sabe hacer. Póngase en contacto con nosotros hoy mismo para obtener más información sobre el mecanizado de 5 ejes.