Il y a un peu plus de deux ans, j’ai eu l’occasion de visiter l’usine de balles de golf Callaway à Chicopee, Massachusetts (GolfWRX dans les coulisses de l’usine de balles Callaway). Cela m’a donné la chance de plonger en profondeur dans l’histoire non seulement de la structure physique qu’est l’usine, mais aussi des personnes et des machines qui travaillent pour produire la ligne de balles de golf tour de Callaway.

La seule chose qui s’est démarquée lors de cette visite au-delà de l’ampleur de l’opération était les gens et la fierté qu’ils ont de produire quelque chose aux États-Unis pour que les golfeurs puissent en profiter.

Chicopee & Histoire de fabrication de Spalding

L’usine de ball et ses environs sont riches en histoire de fabrication datant de la guerre d’indépendance américaine, et la façade du bâtiment historique en briques rouges de Chicopee est restée pratiquement inchangée puisqu’il s’agissait de l’usine de fabrication originale de Spalding datant de la fin des années 1800. C’est à cette époque de l’histoire que l’usine a produit des balles de baseball, des gants, des ballons de football, des ballons de basket, des raquettes de tennis, des bois de kaki, des fers à repasser — et bien sûr des balles de golf, à partir de 1896.

De nombreuses innovations liées à divers sports se sont produites à l’intérieur de ces murs et le plus drôle est que le slogan marketing de Callaway pour Chrome Soft — « La balle qui a changé la balle » pourrait s’appliquer à une multitude de sports, notamment:

- Baseball – depuis que Spalding a développé le premier ballon de la Ligue majeure à devenir le baseball officiel de la Ligue nationale en 1876.

- Football – avec Spalding créant le premier football américain avec une garantie de matériel et de fabrication en 1887.

- Basket-ball – depuis le Dr James Naismith (Canadien – je voulais juste que ça entre là—bas – Allez les Raptors!) a fait développer le basket-ball officiel par la société Spalding en 1894.

Nous sommes maintenant en 2020, et dans le même bâtiment où toutes ces innovations sportives ont eu lieu, une innovation d’un nouveau genre est en cours car l’usine de balle a subi de multiples rénovations et mises à niveau depuis 2018. Callaway a investi plus de 50 millions de dollars dans des mises à niveau d’immobilisations afin d’améliorer le contrôle de la qualité — et la capacité de fabriquer les dernières balles Chrome Soft et Chrome Soft X au plus haut niveau.

Investissement dans l’innovation

Bien que l’usine ait toujours fonctionné au plus haut niveau possible de contrôle de la qualité en matière de balles, Callaway a admis qu’avant 2018, il y avait de petits trous dans le processus de production qui les empêchaient d’atteindre leur potentiel en ce qui concerne les normes de production. Les plus gros problèmes de cohérence tournaient autour du mélange de composés polymères et du centrage des noyaux des balles de golf à double cœur. Ce n’étaient pas des problèmes de grande envergure, mais ils étaient assez problématiques, Callaway savait qu’ils devaient être traités le plus rapidement possible, surtout s’ils voulaient continuer à innover sur le marché concurrentiel des balles de golf.

Dans un effort non seulement pour être à la hauteur de la concurrence, mais pour les dépasser, l’investissement initial a été dans des machines à la pointe de la technologie capables de prendre et de traiter des rayons X 3D pour mesurer la construction de la balle et le centre central de chaque balle. C’est au cours de ce processus automatisé que si une balle présente un problème, elle est retirée des étapes finales de la production et ne trouvera jamais son chemin dans le sac d’un golfeur.

L’investissement le plus important a cependant pris la forme d’un tout nouveau mélangeur en polymère synthétique permettant aux ingénieurs et au personnel de l’usine de Callaway de surveiller certaines parties du processus avec un niveau de précision qu’ils n’auraient jamais pu auparavant. Maintenant, si ce n’était pas évident par les images, ce n’est pas le type de machine que vous pouvez simplement acheter dans un « magasin d’approvisionnement en plantes de balles de golf » local — ces types de mélangeurs ont plusieurs étages et offrent le même type de précision que dans l’industrie médicale.

En ce qui concerne le modeste bâtiment en briques rouges, c’est ce qui compte à l’intérieur. Et en parlant de « l’intérieur », les ingénieurs de Callaway sont maintenant en mesure de contrôler avec précision tous les composés qui entrent dans la production des noyaux de balles de golf. Avec le mélangeur de pointe maintenant en place sur le sol de l’usine, depuis le début de la production jusqu’à l’emballage final, chaque boule Callaway est fabriquée avec le plus haut niveau de qualité disponible dans l’industrie.

Le mélangeur de pointe maintenant en place dans l’usine signifie que, depuis le début de la production jusqu’à l’emballage final, chaque boule Callaway est fabriquée avec le plus haut niveau de qualité disponible dans l’industrie.

Technologie à l’intérieur et à l’extérieur

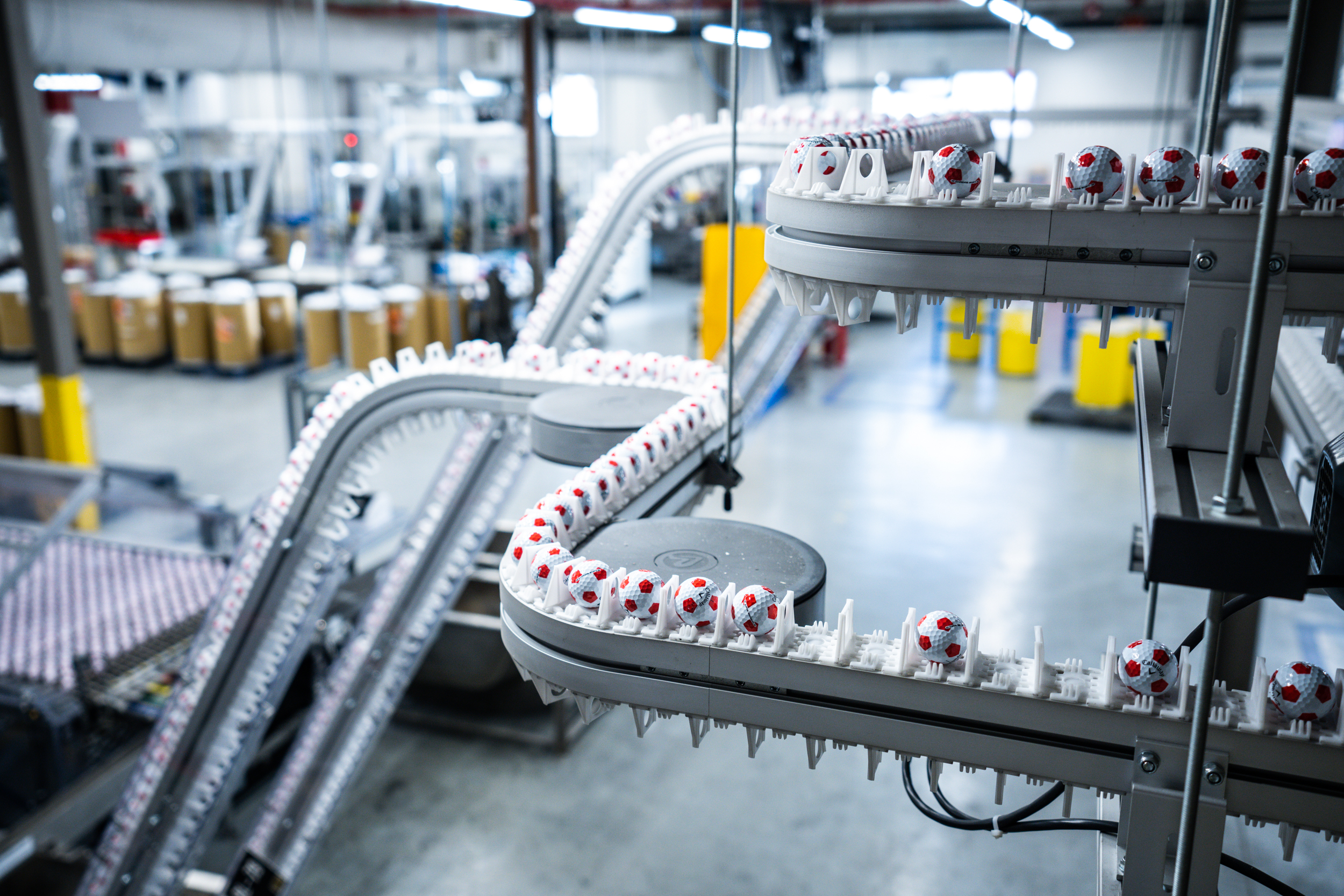

L’autre partie de l’usine qui continue de voir d’importants investissements est la zone d’impression Truvis et Triple Track. Comme nous l’avons évoqué dans la pièce originale, ce qui était perçu par beaucoup comme un gadget au début, y compris certains des propres employés de Callaway, s’est avéré être un véritable coup de gueule. Le motif du pentagone offre un avantage tangible en créant une illusion d’optique qui donne à la balle un aspect plus grand et donne également un retour visuel pour les coups de jeu courts et le putting. Si vous n’avez pas essayé d’écailler un vert avec une balle Truvis, je le suggère fortement — vous pouvez réellement voir la différence de rotation que vous créez en frappant différents coups.

Ce qui a commencé comme un plongeon avec une seule machine s’est transformé en une zone de l’usine avec plus d’une douzaine, Callaway produisant également des balles Truvis avec des couleurs et des logos personnalisés.

Truvis a suivi le développement de Callaway Triple Track, qui consiste en trois lignes parallèles à haute résolution imprimées sur la balle de golf pour faciliter l’alignement. Il n’aurait pas été possible d’imprimer cet outil d’alignement sans les machines qui ont été développées pour imprimer précisément les motifs Truvis. La Triple piste a été si populaire et efficace pour les golfeurs que cette année, Callaway a même introduit l’outil d’alignement sur un certain nombre de ses modèles de putter de laboratoire de course.

Odyssey Stroke Lab 2-Ball avec Triple Piste

Si l’histoire en est une indication, cet investissement continuera à stimuler l’innovation en matière de balles de golf pour Callaway, tout en continuant à s’appuyer sur le fort héritage de la fière fabrication américaine à Chicopee, dans le Massachusetts. Pour jeter un coup d’œil à l’intérieur de l’usine récemment rénovée, ainsi que pour mieux comprendre l’histoire et les personnes derrière les balles de golf Callaway, consultez leur mini-documentaire ci-dessous.

La Balle qui a changé une ville

- LIKE124

- LEGIT14

- WOW9

- LOL2

- IDHT0

- FLOP1

- OB1

- SHANK17