l’ARTICOLO

Pete Millett

Ottenere preziose risorse direttamente alla tua casella di posta inviata una volta al mese

rispettiamo la vostra privacy

Introduzione

Molte applicazioni di motion control uso del magnete permanente di CC di motori. Poiché è più facile implementare sistemi di controllo utilizzando motori a corrente continua rispetto ai motori a corrente alternata, vengono spesso utilizzati quando è necessario controllare velocità, coppia o posizione.

Esistono due tipi di motori DC comunemente usati: motori spazzolati e motori brushless (o motori BLDC). Come implicano i loro nomi, i motori spazzolati DC hanno spazzole, che vengono utilizzate per commutare il motore per farlo girare. I motori brushless sostituiscono la funzione di commutazione meccanica con il controllo elettronico.

In molte applicazioni, è possibile utilizzare un motore CC spazzolato o brushless. Funzionano sulla base degli stessi principi di attrazione e repulsione tra bobine e magneti permanenti. Entrambi hanno vantaggi e svantaggi che possono causare a scegliere uno sopra l’altro, a seconda delle esigenze della vostra applicazione.

Motori spazzolati CC

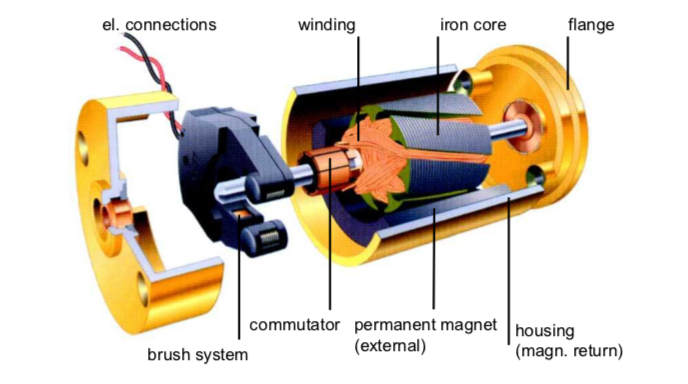

Motori spazzolati CC (immagine di maxon group)

I motori CC utilizzano bobine di filo avvolto per creare un campo magnetico. In un motore spazzolato, queste bobine sono liberi di ruotare per guidare un albero – sono la parte del motore che è chiamato il “rotore”. Di solito le bobine sono avvolte attorno a un nucleo di ferro, anche se ci sono anche motori spazzolati che sono “coreless”, dove l’avvolgimento è auto-supportato.

La parte fissa del motore è chiamata “statore”. I magneti permanenti sono utilizzati per fornire un campo magnetico stazionario. Normalmente questi magneti sono posizionati sulla superficie interna dello statore, al di fuori del rotore.

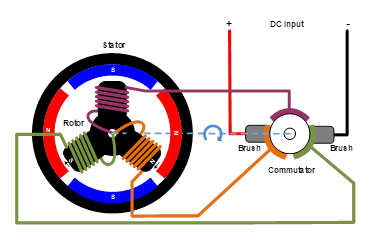

Al fine di creare coppia, che fa girare il rotore, il campo magnetico del rotore deve ruotare continuamente, in modo che il suo campo attiri e respinga il campo fisso dello statore. Per far ruotare il campo, viene utilizzato un interruttore elettrico scorrevole. L’interruttore è costituito dal commutatore, che è tipicamente un contatto segmentato montato sul rotore e spazzole fisse che sono montate sullo statore.

Quando il rotore gira, diversi set di avvolgimenti del rotore vengono costantemente accesi e spenti dal commutatore. Ciò fa sì che le bobine del rotore siano costantemente attratte e respinte dai magneti fissi dello statore, il che fa girare il rotore.

Poiché vi è un certo attrito meccanico tra le spazzole e il commutatore – e poiché si tratta di un contatto elettrico, generalmente non può essere lubrificato – vi è un’usura meccanica delle spazzole e del commutatore per tutta la durata del motore. Questa usura alla fine raggiungerà un punto in cui il motore non funziona più. Molti motori spazzolati – soprattutto quelli di grandi dimensioni-hanno spazzole sostituibili, tipicamente in carbonio, che sono progettati per mantenere un buon contatto come l’usura. Questi motori richiedono una manutenzione periodica. Anche con spazzole sostituibili, alla fine il commutatore indossa anche al punto che il motore deve essere sostituito.

Per azionare un motore spazzolato, la tensione CC viene applicata attraverso le spazzole, che passa corrente attraverso gli avvolgimenti del rotore per far girare il motore.

Nei casi in cui la rotazione è necessaria solo in una direzione e la velocità o la coppia non devono essere controllate, non è necessaria alcuna elettronica di azionamento per un motore spazzolato. In applicazioni come questa, la tensione continua viene semplicemente accesa e spenta per far funzionare o arrestare il motore. Questo è tipico nelle applicazioni a basso costo come i giocattoli motorizzati. Se è necessaria un’inversione, può essere eseguita utilizzando un interruttore a doppio polo.

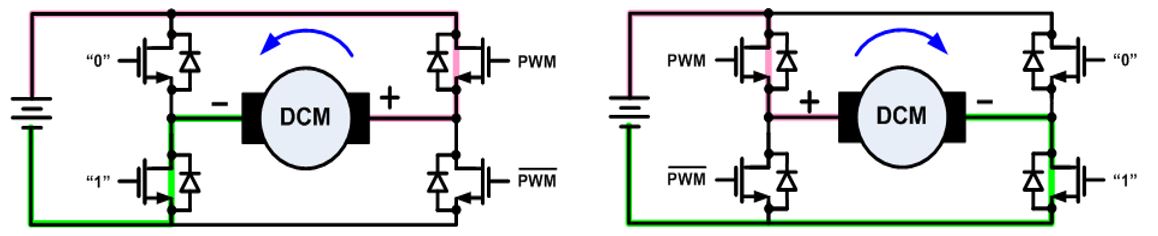

Per facilitare il controllo di velocità, coppia e direzione, un “ponte H” composto da interruttori elettronici-transistor, IGBT o MOSFET – viene utilizzato per consentire al motore di essere guidato in entrambe le direzioni. Ciò consente di applicare la tensione al motore in entrambe le polarità, il che fa ruotare il motore in direzioni opposte. La velocità o la coppia del motore possono essere controllate modulando la larghezza di impulso di uno degli interruttori.

Motori brushless DC

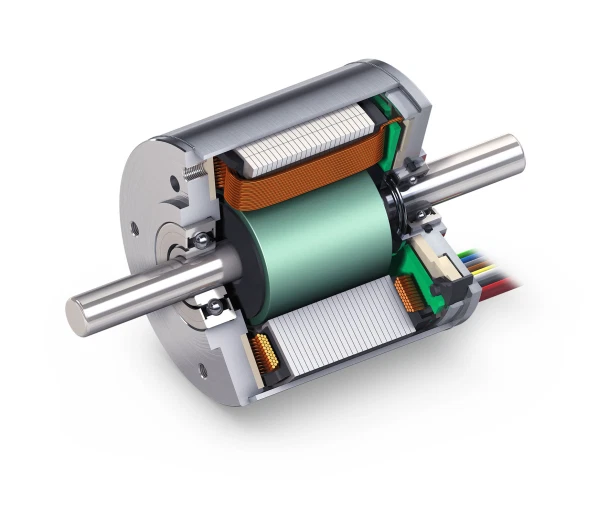

Motori brushless DC (immagine di maxon group)

I motori brushless DC funzionano sullo stesso principio di attrazione magnetica e repulsione dei motori a spazzole, ma sono costruiti in modo leggermente diverso. Invece di un commutatore meccanico e spazzole, il campo magnetico dello statore viene ruotato utilizzando la commutazione elettronica. Ciò richiede l’uso di elettronica di controllo attiva.

In un motore brushless, il rotore ha magneti permanenti apposti ad esso, e lo statore ha avvolgimenti. I motori brushless possono essere costruiti con il rotore all’interno, come mostrato sopra, o con il rotore all’esterno degli avvolgimenti (a volte chiamato motore “outrunner”).

Il numero di avvolgimenti utilizzati in un motore brushless è chiamato il numero di fasi. Sebbene i motori brushless possano essere costruiti con diversi numeri di fasi, i motori brushless trifase sono i più comuni. Un’eccezione sono le piccole ventole di raffreddamento che possono utilizzare solo una o due fasi.

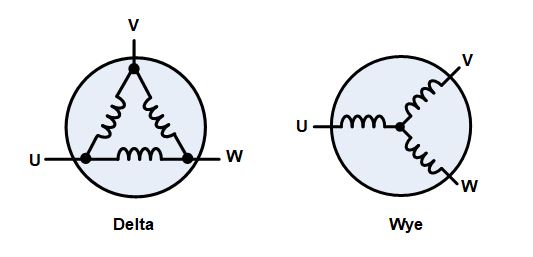

I tre avvolgimenti di un motore brushless sono collegati in configurazione “stella” o “delta”. In entrambi i casi, ci sono tre fili che si collegano al motore e la tecnica di azionamento e la forma d’onda sono identiche.

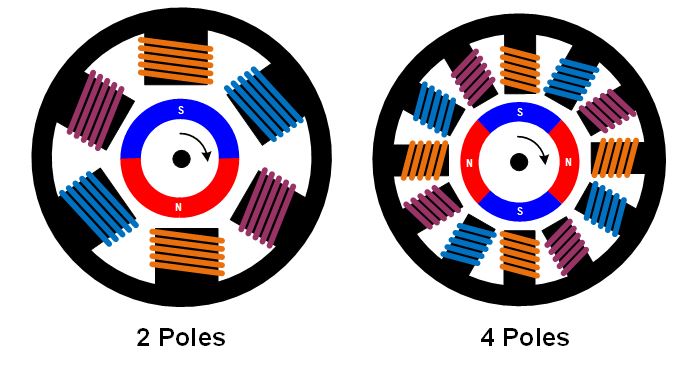

Con tre fasi, i motori possono essere costruiti con diverse configurazioni magnetiche, chiamate poli. I motori a 3 fasi più semplici hanno due poli: il rotore ha solo una coppia di poli magnetici, uno Nord e uno Sud. I motori possono anche essere costruiti con più poli, il che richiede più sezioni magnetiche nel rotore e più avvolgimenti nello statore. I conteggi dei poli più elevati possono fornire prestazioni più elevate, anche se le velocità molto elevate si ottengono meglio con i conteggi dei poli più bassi.

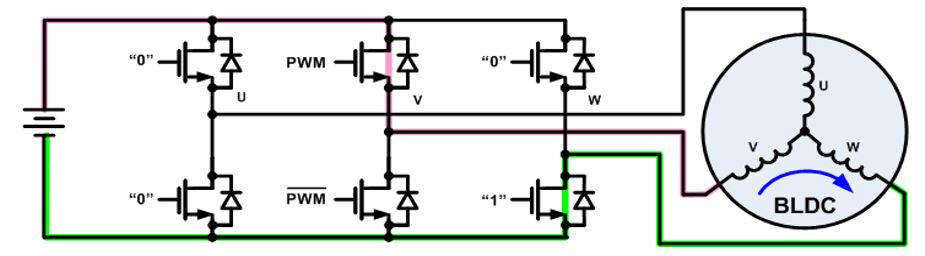

Per azionare un motore brushless trifase, ciascuna delle tre fasi deve poter essere guidata alla tensione di alimentazione in ingresso o alla massa. Per fare ciò, vengono utilizzati tre circuiti di azionamento” mezzo ponte”, ciascuno composto da due interruttori. Gli interruttori possono essere transistor bipolari, IGBT o MOSFET, a seconda della tensione e della corrente richiesta.

Esistono numerose tecniche di azionamento che possono essere impiegate per motori brushless trifase. Il più semplice è chiamato trapezoidale, blocco o commutazione di 120 gradi. La commutazione trapezoidale è in qualche modo simile al metodo di commutazione utilizzato in un motore a spazzole CC. In questo schema, in un dato momento, una delle tre fasi è collegata a terra, una viene lasciata aperta e l’altra viene guidata alla tensione di alimentazione. Se è necessario il controllo della velocità o della coppia, di solito la fase collegata all’alimentazione è modulata in larghezza di impulso. Poiché le fasi vengono commutati bruscamente ad ogni punto di commutazione, mentre la rotazione del rotore è costante, c’è qualche variazione di coppia (chiamato ripple di coppia) come il motore ruota.

Per prestazioni più elevate, è possibile utilizzare altri metodi di commutazione. Sine, o 180 gradi, commutazione aziona corrente completa tutte e tre le fasi del motore per tutto il tempo. L’elettronica di azionamento genera una corrente sinusoidale anche se ogni fase, ciascuna spostata di 120 gradi dall’altra. Questa tecnica di azionamento riduce al minimo l’ondulazione della coppia, il rumore acustico e le vibrazioni e viene spesso utilizzata per azionamenti ad alte prestazioni o ad alta efficienza.

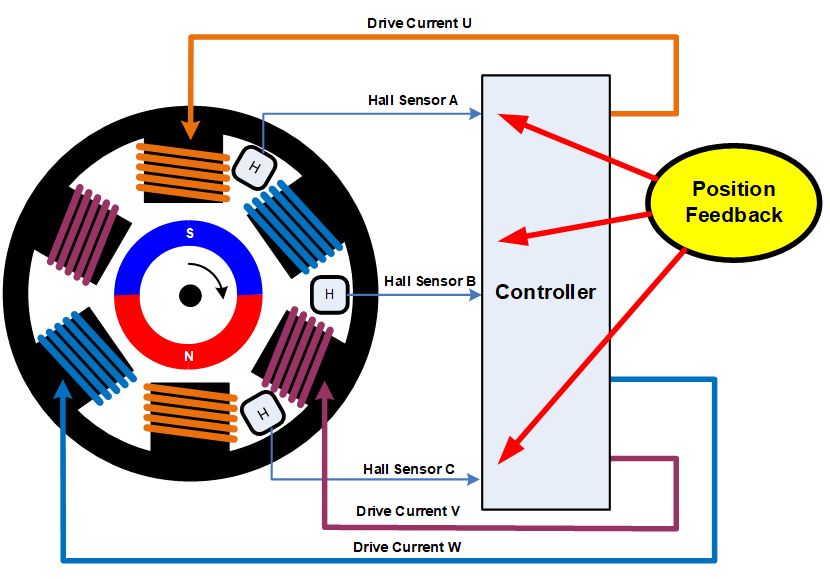

Per ruotare correttamente il campo, l’elettronica di controllo deve conoscere la posizione fisica dei magneti sul rotore rispetto allo statore. Spesso, le informazioni sulla posizione vengono ottenute utilizzando sensori Hall montati sullo statore. Quando il rotore magnetico gira, i sensori Hall raccolgono il campo magnetico del rotore. Queste informazioni vengono utilizzate dall’elettronica di azionamento per far passare la corrente attraverso gli avvolgimenti dello statore in una sequenza che fa girare il rotore.

Utilizzando tre sensori Hall, la commutazione trapezoidale può essere implementata con una semplice logica combinatoria, quindi non sono necessarie sofisticate elettroniche di controllo. Altri metodi di commutazione, come la commutazione sinusoidale, richiedono un’elettronica di controllo un po ‘ più sofisticata e di solito impiegano un microcontrollore.

Oltre a fornire feedback di posizione utilizzando sensori Hall, esistono vari metodi che possono essere utilizzati per determinare la posizione del rotore senza sensori. Il più semplice è monitorare l’EMF posteriore su una fase non avvitata per rilevare il campo magnetico relativo allo statore. Un algoritmo di controllo più sofisticato, chiamato Field Oriented Control o FOC, calcola la posizione in base alle correnti del rotore e ad altri parametri. FOC in genere richiede un processore abbastanza potente, in quanto ci sono molti calcoli che devono essere eseguiti molto rapidamente. Questo, ovviamente, è più costoso di un semplice metodo di controllo trapezoidale.

Motori spazzolati e brushless: vantaggi e svantaggi

A seconda dell’applicazione, ci sono motivi per cui è possibile scegliere di utilizzare un motore brushless su un motore spazzolato. La seguente tabella riassume i principali vantaggi e svantaggi di ciascun tipo di motore:

| motore Spazzolato | motore Brushless | |

| Vita | Breve (usura spazzole out) | Lungo (senza spazzole da indossare) |

| la Velocità e l’Accelerazione | Medie | Alta |

| Efficienza | Medie | Alta |

| Rumore Elettrico | Rumoroso (bush arco) | Tranquillo |

| Rumore Acustico & Ondulazione di Coppia di torsione | Poveri | Media (trapezoidale) o buona (sine) |

| Costo | Più basso | Medio (aggiunto elettronica) |

Durata

Come accennato in precedenza, uno degli svantaggi dei motori spazzolati è che c’è usura meccanica delle spazzole e del commutatore. Le spazzole di carbone in particolare sono sacrificali e in molti motori sono progettate per essere sostituite periodicamente come parte di un programma di manutenzione. Anche il rame morbido del commutatore viene lentamente consumato dalle spazzole e alla fine raggiunge un punto in cui il motore non funziona più. Poiché i motori brushless non hanno contatti in movimento, non soffrono di questa usura.

Velocità e accelerazione

Motori spazzolati la velocità di rotazione può essere limitata dalle spazzole e dal commutatore, nonché dalla massa del rotore. A velocità molto elevate, il contatto tra la spazzola e il commutatore può diventare irregolare e l’arco della spazzola aumenta. La maggior parte dei motori spazzolati utilizza anche un nucleo di ferro laminato nel rotore, che conferisce loro una grande inerzia rotazionale. Ciò limita i tassi di accelerazione e decelerazione del motore. È possibile costruire un motore brushless con magneti di terre rare molto potenti sul rotore, che riduce al minimo l’inerzia rotazionale. Naturalmente, che aumenta il costo.

Rumore elettrico

Le spazzole e il commutatore formano una sorta di interruttore elettrico. Mentre il motore gira, gli interruttori vengono aperti e chiusi, mentre una corrente significativa scorre attraverso gli avvolgimenti del rotore, che sono induttivi. Ciò si traduce in arco ai contatti. Questo genera una grande quantità di rumore elettrico, che può essere accoppiato in circuiti sensibili. L’arco può essere in qualche modo mitigato aggiungendo condensatori o snubber RC attraverso le spazzole, ma la commutazione istantanea del commutatore genera sempre un po ‘ di rumore elettrico.

Rumore acustico

I motori spazzolati sono “hard switched”, ovvero la corrente viene bruscamente spostata da un avvolgimento all’altro. La coppia generata varia sulla rotazione del rotore come gli avvolgimenti ottenere acceso e spento. Con un motore brushless, è possibile controllare le correnti di avvolgimento in modo da transitare gradualmente la corrente da un avvolgimento all’altro. Ciò abbassa l’ondulazione di coppia, che è una pulsazione meccanica di energia sul rotore. L’ondulazione della coppia provoca vibrazioni e rumore meccanico, specialmente a basse velocità del rotore.

Costo

Poiché i motori brushless richiedono un’elettronica più sofisticata, il costo complessivo di un azionamento brushless è superiore a quello di un motore a spazzole. Anche se un motore brushless è più semplice da produrre di un motore spazzolato, poiché manca di spazzole e un commutatore, la tecnologia del motore spazzolato è molto matura e i costi di produzione sono bassi. Questo sta cambiando come motori brushless diventano più popolari, soprattutto in applicazioni ad alto volume come motori automobilistici. Inoltre, il costo dell’elettronica, come i microcontrollori, continua a diminuire, rendendo i motori brushless più attraenti.

Sommario

A causa del calo dei costi e delle migliori prestazioni, i motori brushless stanno guadagnando popolarità in molte applicazioni. Ma ci sono ancora posti in cui i motori spazzolati hanno più senso.

Molto si può imparare guardando l’adozione di motori brushless nelle automobili. A partire dal 2020, la maggior parte dei motori in esecuzione ogni volta che l’auto è in funzione – cose come pompe e ventilatori – sono passati da motori spazzolati a motori brushless per la loro maggiore affidabilità. Il costo aggiuntivo del motore e dell’elettronica compensa il minor tasso di guasti sul campo e la diminuzione dei requisiti di manutenzione.

D’altra parte, i motori che vengono azionati raramente – ad esempio, i motori che muovono sedili elettrici e alzacristalli elettrici – sono rimasti prevalentemente motori a spazzola. Il ragionamento è che il tempo di esecuzione totale durante la vita dell’auto è molto piccolo, ed è molto improbabile che i motori falliscano durante la vita dell’auto.

Mentre il costo dei motori brushless e della loro elettronica associata continua a diminuire, i motori brushless stanno trovando la loro strada in applicazioni che sono state tradizionalmente detenute dai motori spazzolati. Come un altro esempio del mondo automobilistico, i motori di regolazione dei sedili nelle schede di fascia alta hanno adottato motori brushless perché generano meno rumore acustico.

Ottenere supporto tecnico