目次

消失型鋳造法プロセスステップ

消失型鋳造法はずっとたくさんの年のためのさまざまな形態でnear-net形プロダクトを首尾よく作成しています。 ここ数年の新しい材料および製造技術の導入がある変更および改善をもたらしたが、消失型鋳造法プロセスステップは主として変わらずに残 (あなたはここで投資鋳造を使用する利点について読むことができます)。

一般に、消失型鋳造法はまたは時々失われたワックスの鋳造と言われて次の8つのステップに要約することができます。

ステップ1–マスターパターン

マスターパターンは最終製品の条件によって専門にされた型メーカーか彫刻の芸術家によってワックス、粘土、木、鋼鉄またはプラ これらは、ワックスと鋳造材料の収縮の両方を考慮して作られているため、二重収縮の余裕を持つための”マスターパターン”と呼ばれています。 下の図1は、木製のマスターパターンとその鋳造を示しています。

使用されるサイズ、形状および材料によっては、このプロセスは、サイズおよび形状を正しく得るためにいくつかの試行錯誤を要することがあり、したが

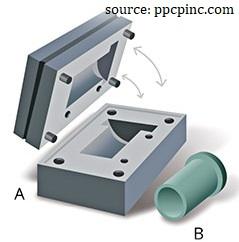

ステップ2–マスターダイ/金型/金型

ワックスパターンを作成するためのマスターダイとして知られている金型は、鋳造または機械加工のいずれかによっ 工具細工およびCNCの機械化の技術の進歩は図2に示すようにマスターパターンのための必要性なしで鋼鉄およびアルミニウムのような材料からマ

マスターパターンが鋼で作られている場合、マスターダイは鋼よりも融点の低い金属を使用して鋼マスターパターンから直接鋳造することがで シリコーンゴム型はまたマスターパターンから型を直接投げるのに使用の簡易性が原因でこれらの日広く使用されます。 シリコーンゴム型は310oc(590of)についてまで投げる温度に抗します。

マスターパターンおよびマスターは考慮にパターンワックス、処理し難い材料および金属の鋳造物材料の収縮を取って設計されていなければなりません死にます。 それはまたより堅い許容表面の後機械化のための機械化の手当を加えるよい練習である。 二部のマスターのダイスまたは型のもう一つの重要な面は型の直線のロケータである。 金型ロケータは、大きなパーティングラインやパーティングラインシフトなしで正確な部品を製造するために、二つの半分を整列させる (図3)

ステップ3–パターン

その後、マスターダイに溶融ワックスを注入または注入し、硬化させることによってパターンが作られます(図4)。 時にはそれはまた、中空パターンを得るためにダイの空洞壁の内側にワックスが塗布されているコーティングとして使用されます。 このコーティングは、所望のパターン厚さが通常約3mm(0.12インチ)に達するまで繰り返される。 後者は、単純な部品にのみ適しています。 時々パターンはまた適したポリマーおよび凍らせていた水銀を使用してなされます。

ラピッドプロトタイピングの最近の進歩により、CADファイルから直接パターンをマスターパターンまたはワックスパターンとして作成することが可能になり、結果的にコストが削減された。 立体造形、選択的レーザー焼結(SLS)、溶融蒸着モデリング(FDM)、ポリジェッティングなどの3D印刷技術は、パターンを作成するためにますます使用されています。 これらのラピッドプロトタイピング技術は、その作成にレイヤー技術を使用するため、ほとんどの場合、良好な表面仕上げを確保するために後処理が必

コアは、一般的に可溶性ワックスまたはセラミックから作られており、可溶性ワックスコアはパターンの前処理から溶解し、セラミックコアは金属鋳造の凝固後に残って除去される。

“追いかけ”と呼ばれるプロセスでは、パーティングラインやフラッシュなどの欠陥を加熱された金属工具を使用して除去し、シリコーンスプレーなどの離型剤もパターン除去を支援し、パターンの損傷を避けるために使用される。

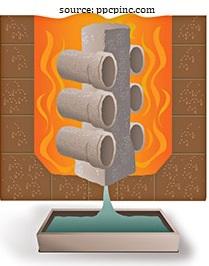

ステップ4–パターンアセンブリ

ワックスパターンは、一般的なワックススプルーに組み立てられます。 Sprueはワックスが除去された後溶解した合金が投資リングの型に達することができるチャネルです。

熱くする用具および溶かされたワックスを使用してパターン集りか木を作成するために、いくつかのワックスパターンは中央sprueおよ 部品のサイズによって、数百までのパターンは生産性を高める木に組み立てることができる。 (図5)

Sprueは、鋳造プロセス中の歪みを避けるためにワックスパターンを保持し、溶融ワックスが金型から脱出するためのチャネルを作成し、溶融材料が金型に流入することを可能にする。

ステップ5–浸漬コーティング

パターンを細かく粉砕した耐火材料のスラリーに浸漬し、排水して”プライムコート”と呼ばれる均一な表面コーティングを作 この段階の間に非常に良い粒度は投資材料の薄く非常に滑らかな層を作成するように滑らかな表面および複雑で詳しい最終製品を保障するた 水、エチルケイ酸塩および酸を含む非常に良い無水ケイ酸そして他のつなぎは、処理し難い材料として一般的です。

最初の層が乾燥した後、パターンはよりよい強さのための厚さを高めるために浸され、繰り返し塗られます。 浸漬プロセスのこの第二段階は、砂または他の耐火骨材が湿った表面に雨が降って厚さ(5〜15mm)および強度を増加させる「スタッコイング」と呼ばれる。

別の方法として、単一浸漬パターンクラスターを透過性フラスコに逆さまに挿入し、その周りに液体投資材料を注ぐことがある。 フラスコはそれからわなにされた空気を取除き、投資材料が型の木のすべての表面を囲むことを保障するために振動する。

これは完全に乾燥させたままで、16から48時間かかることがあります。 乾燥は真空を加えるか、または環境の湿気を最小にすることによって加速することができる。

ステップ6–脱ワックスと焼成

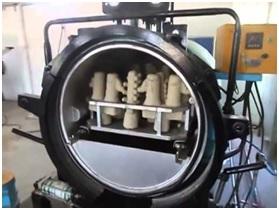

耐火材料金型が完全に乾燥して硬化したら、それらを逆さまにしてオーブンまたは特殊な目的の脱ワックスオートクレーブに入れ、ワックスが溶融して使い果たされる可能性があります(図7)、その後の残渣は蒸発します。 (これらのシミュレーションは、専門の脱ワックス機がビデオ1またはビデオでどのように動作するかを示しています2)

型からのパターンワックスの取り外しは消失型鋳造法プロセスの重要な段階であり、間違って行われたときバッチ収穫 脱ワックスはまた、シェル割れの主な理由の一つです。 貝の割れることは単一の共通の投資の鋳造の欠陥です。

基本的に脱ワックス、フラッシュ火災やオートクレーブ(蒸気)のための二つの主要な方法があります。 蒸気オートクレーブは材料の圧力を減らす均一暖房による好まれた選択です。

金型を加熱(90℃–175℃)し、数時間(約4–12時間)反転した位置に保持し、ワックスが溶けてなくなるようにします。 パターンワックスは、通常、回収され、リサイクルされる。 それからそれは結晶化の水を追い払い、残りのワックスを燃やすために高温(650oc–1095oc)で少数の時間(3-6時間)、熱され、維持されます。 持続時間と温度は、金属鋳造材料に依存します。

使用されるワックスは耐火材料よりも大きな熱膨張係数を有するため、ほとんどのシェル故障は脱ワックス段階で発生します。 それ故にワックスは投資材料より多くを拡大し、型の可能な応力破壊をもたらす。 この効果を減らすためにはワックスは急速に熱することができます従って外のワックスはより速く溶け、残りのワックスが型に重点を置かないで 図8に示すオートクレーブは、加熱サイクルをより均一にし、より正確に制御できるため、この効果を低減するためにも使用されます。

ステップ7-予熱&キャスト

金型を予熱して注入する準備をします。 予熱により、金属は溶融状態に長く留まることができるので、すべての金型の詳細をよりよく満たし、寸法精度を高めることができます。 型が冷却するために去られれば見つけられるどのひびでも陶磁器のスラリーか特別なセメントと修理することができます。 金型加熱はまた、金型と金属が冷却中に一緒に収縮する可能性があるため、より良い寸法制御を提供します。

3000ocまでの溶融金属を中空金型に注ぎ、冷却したままにします。 重力の注ぐことが最も簡単の間、型の完全な詰物を保障するのに他の方法が使用されるかもしれません。 複雑な、薄いセクションが含まれるとき、型の詰物は肯定的な空気圧、傾きの鋳造、真空鋳造または遠心鋳造プロセスによって助けるかもしれません。

ステップ8-ノックアウト&後処理

金属が凝固した後、機械的チッピング、ハンマー、振動、高圧水噴射、メディアブラストなどの技術を使用して金型を破 その後、個々の鋳物が切り取られ、余分な金属が除去される。 スプルーは切断され、ほとんどの場合再利用されます。 部品は、後加工、熱処理、表面処理、塗装などの最終製品要件に従って後処理されます。

参考文献と推奨読書

- Kalpakjian,S. ることを明らかにした。 製造工学&技術(第六編。). ロンドン:ピアソン。

- Black,J.T,&Kohser,S.Ronald. (2012). 材料&製造における加工(第十一編。). ロンドン:ジョン-ワイリー。

- Beeley,Peter,(2009). Foundry Technology(Second ed.). オックスフォード:バターワース-ハイネマン。

- Groover,P.Mikell,(2010). 現代の製造業の基礎(第四編。). ジョン-ワイリー(John Wiley)とも呼ばれる。