artykuł

Pete Millett

Otrzymuj cenne zasoby prosto na swoją skrzynkę odbiorczą-wysyłane raz w miesiącu

cenimy Twoją prywatność

wprowadzenie

wiele aplikacji sterowania ruchem wykorzystuje silniki PRĄDU STAŁEGO Z Magnesami Trwałymi. Ponieważ łatwiej jest wdrożyć systemy sterowania za pomocą silników prądu stałego w porównaniu z silnikami prądu przemiennego, są one często używane, gdy prędkość, moment obrotowy lub pozycja muszą być kontrolowane.

istnieją dwa rodzaje powszechnie stosowanych silników prądu stałego: silniki szczotkowane i silniki bezszczotkowe (lub silniki BLDC). Jak sugerują ich nazwy, silniki szczotkowane DC mają szczotki, które są używane do komutacji silnika, aby spowodować jego wirowanie. Silniki bezszczotkowe zastępują mechaniczną funkcję komutacji elektronicznym sterowaniem.

w wielu zastosowaniach można użyć szczotkowanego lub bezszczotkowego silnika PRĄDU STAŁEGO. Działają one w oparciu o te same zasady przyciągania i odpychania między cewkami i magnesami trwałymi. Oba mają zalety i wady, które mogą spowodować, że wybierzesz jeden nad drugim, w zależności od wymagań aplikacji.

Silniki szczotkowane DC

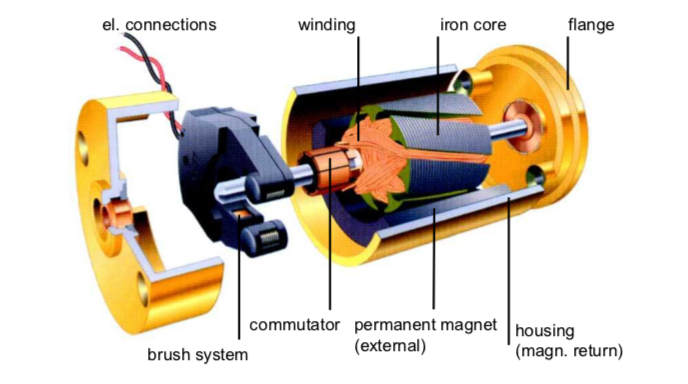

Silniki szczotkowane DC (zdjęcie maxon group)

silniki DC wykorzystują nawinięte cewki drutu do tworzenia pola magnetycznego. W silniku szczotkowanym cewki te mogą swobodnie się obracać, aby napędzać wał-są częścią silnika, która nazywa się „wirnikiem”. Zwykle cewki są nawinięte wokół żelaznego rdzenia, choć istnieją również silniki Szczotkowane, które są „bezrdzeniowe”, gdzie uzwojenie jest samonośne.

stała część silnika nazywa się „stojanem”. Magnesy trwałe służą do zapewnienia stacjonarnego pola magnetycznego. Zwykle magnesy te są umieszczone na wewnętrznej powierzchni stojana, Na Zewnątrz wirnika.

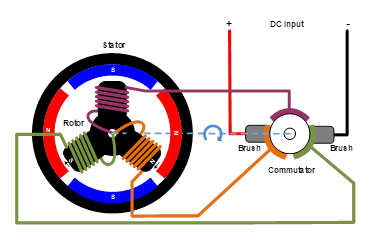

w celu wytworzenia momentu obrotowego, który powoduje wirowanie wirnika, pole magnetyczne wirnika musi się stale obracać, tak aby jego pole przyciągało i odpychało stałe pole stojana. Aby obrócić pole, używany jest przesuwny przełącznik elektryczny. Przełącznik składa się z komutatora, który jest zazwyczaj segmentowym stykiem zamontowanym na wirniku, i stałych szczotek, które są zamontowane na stojanie.

gdy wirnik się obraca, różne zestawy uzwojeń wirnika są stale włączane i wyłączane przez komutator. Powoduje to, że zwoje wirnika są stale przyciągane i odpychane ze stałych magnesów stojana, co powoduje wirowanie wirnika.

ponieważ istnieje pewne tarcie mechaniczne między szczotkami a komutatorem – a ponieważ jest to kontakt elektryczny, na ogół nie można go smarować-występuje mechaniczne zużycie szczotek i komutatora przez cały okres eksploatacji silnika. Zużycie to w końcu osiągnie punkt, w którym silnik przestaje działać. Wiele silników szczotkowanych-zwłaszcza dużych-ma wymienne szczotki, zwykle wykonane z węgla, które mają na celu utrzymanie dobrego kontaktu z zużyciem. Silniki te wymagają okresowej konserwacji. Nawet w przypadku wymiennych szczotek, ostatecznie komutator zużywa się do tego stopnia, że silnik musi zostać wymieniony.

aby napędzać silnik szczotkowany, napięcie DC jest przykładane na szczotki, które przepuszcza prąd przez uzwojenia wirnika, aby wirować silnik.

w przypadkach, gdy obrót jest potrzebny tylko w jednym kierunku, a prędkość lub moment obrotowy nie muszą być kontrolowane, w przypadku silnika szczotkowanego nie jest wymagana żadna Elektronika napędu. W takich aplikacjach napięcie DC jest po prostu włączane i wyłączane, aby silnik działał lub zatrzymywał się. Jest to typowe w tanich aplikacjach, takich jak zabawki z napędem. Jeśli konieczne jest odwrócenie, można to osiągnąć za pomocą przełącznika dwubiegunowego.

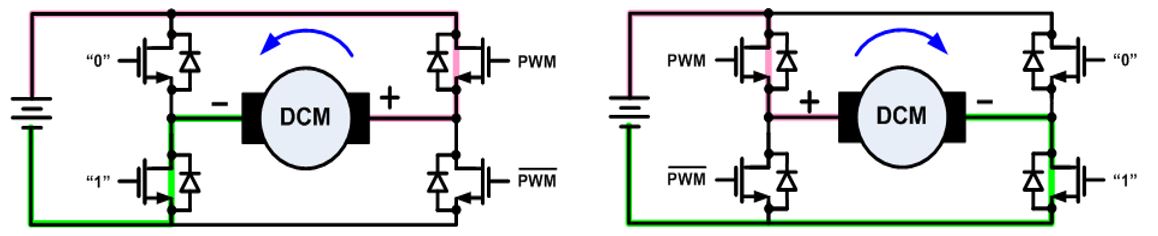

aby ułatwić kontrolę prędkości, momentu obrotowego i kierunku, zastosowano „mostek H” składający się z przełączników elektronicznych-tranzystorów, IGBT lub Mosfetów – aby umożliwić napędzanie silnika w dowolnym kierunku. Pozwala to na przyłożenie napięcia do silnika w obu biegunach, co sprawia, że silnik obraca się w przeciwnych kierunkach. Prędkość lub moment obrotowy silnika można kontrolować za pomocą modulacji szerokości impulsu jednego z przełączników.

bezszczotkowe silniki PRĄDU STAŁEGO

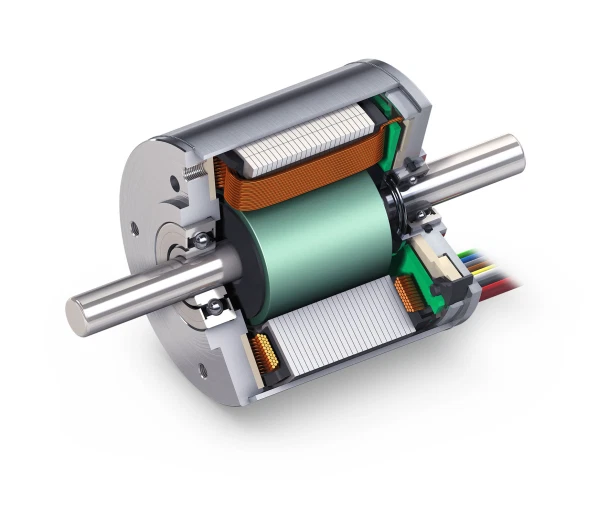

bezszczotkowe silniki PRĄDU STAŁEGO (zdjęcie maxon group)

bezszczotkowe silniki PRĄDU STAŁEGO działają na tej samej zasadzie przyciągania magnetycznego i odpychania co Silniki szczotkowe, ale są zbudowane nieco inaczej. Zamiast mechanicznego komutatora i szczotek, pole magnetyczne stojana jest obracane za pomocą komutacji elektronicznej. Wymaga to zastosowania aktywnej elektroniki sterującej.

w silniku bezszczotkowym wirnik ma przymocowane magnesy stałe, a Stojan ma uzwojenia. Silniki bezszczotkowe mogą być zbudowane z wirnikiem wewnątrz, jak pokazano powyżej, lub z wirnikiem Na Zewnątrz uzwojeń (czasami nazywane silnikiem „outrunner”).

liczba uzwojeń używanych w silniku bezszczotkowym nazywa się liczbą faz. Chociaż silniki bezszczotkowe mogą być konstruowane z różną liczbą faz, najbardziej powszechne są Trójfazowe silniki bezszczotkowe. Wyjątkiem są małe wentylatory chłodzące, które mogą używać tylko jednej lub dwóch faz.

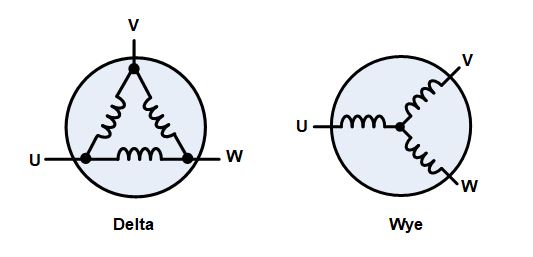

trzy uzwojenia silnika bezszczotkowego są połączone w konfiguracji „star” lub „delta”. W obu przypadkach istnieją trzy przewody łączące się z silnikiem, a technika napędu i kształt fali są identyczne.

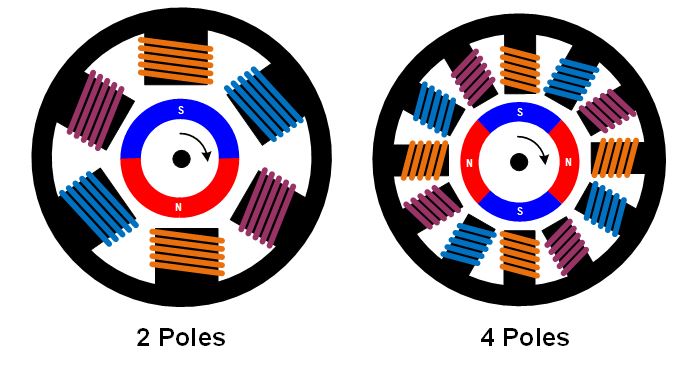

w przypadku trzech faz silniki mogą być konstruowane z różnymi konfiguracjami magnetycznymi, zwanymi biegunami. Najprostsze silniki trójfazowe mają dwa bieguny: wirnik ma tylko jedną parę biegunów magnetycznych, jeden Północny i jeden Południowy. Silniki mogą być również zbudowane z większą liczbą biegunów, co wymaga więcej sekcji magnetycznych w wirniku i więcej uzwojeń w stojanie. Wyższa liczba biegunów może zapewnić wyższą wydajność, chociaż bardzo wysokie prędkości są lepiej osiągane przy niższych liczbach biegunów.

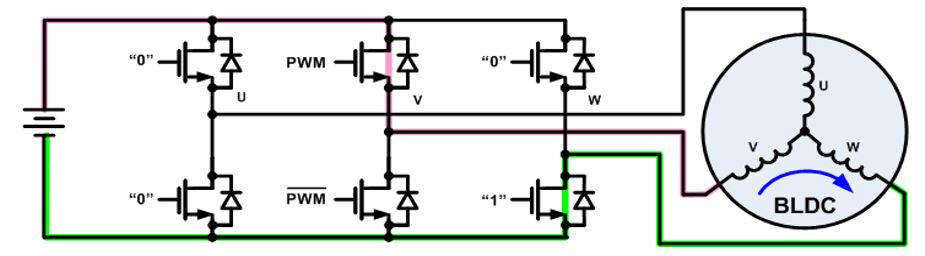

aby napędzać trójfazowy silnik bezszczotkowy, każda z trzech faz musi być napędzana do wejściowego napięcia zasilania lub masy. Aby to osiągnąć, zastosowano trzy obwody napędowe „half bridge”, z których każdy składa się z dwóch przełączników. Przełączniki mogą być tranzystorami bipolarnymi, IGBT lub MOSFET, w zależności od wymaganego napięcia i prądu.

istnieje wiele technik napędowych, które mogą być stosowane w trójfazowych silnikach bezszczotkowych. Najprostsza nazywa się komutacją trapezową, blokową lub 120-stopniową. Komutacja trapezowa jest nieco podobna do metody komutacji stosowanej w silniku szczotkowym PRĄDU STAŁEGO. W tym schemacie, w danym momencie, jedna z trzech faz jest podłączona do masy, jedna pozostaje otwarta, a druga jest napędzana do napięcia zasilania. Jeśli potrzebna jest kontrola prędkości lub momentu obrotowego, Zwykle Faza podłączona do zasilania jest modulowana szerokością impulsu. Ponieważ fazy są nagle przełączane w każdym punkcie komutacji, podczas gdy obrót wirnika jest stały, występuje pewna zmiana momentu obrotowego (zwana tętnieniem momentu obrotowego) podczas obracania silnika.

aby uzyskać wyższą wydajność, można użyć innych metod komutacji. Sinus lub 180-stopniowa komutacja napędza prąd przez wszystkie trzy fazy silnika przez cały czas. Elektronika napędowa generuje prąd sinusoidalny podczas każdej fazy, każda przesunięta o 120 stopni od drugiej. Ta technika napędowa minimalizuje tętnienia momentu obrotowego, a także hałas akustyczny i wibracje i jest często stosowana w napędach o wysokiej wydajności lub wysokiej wydajności.

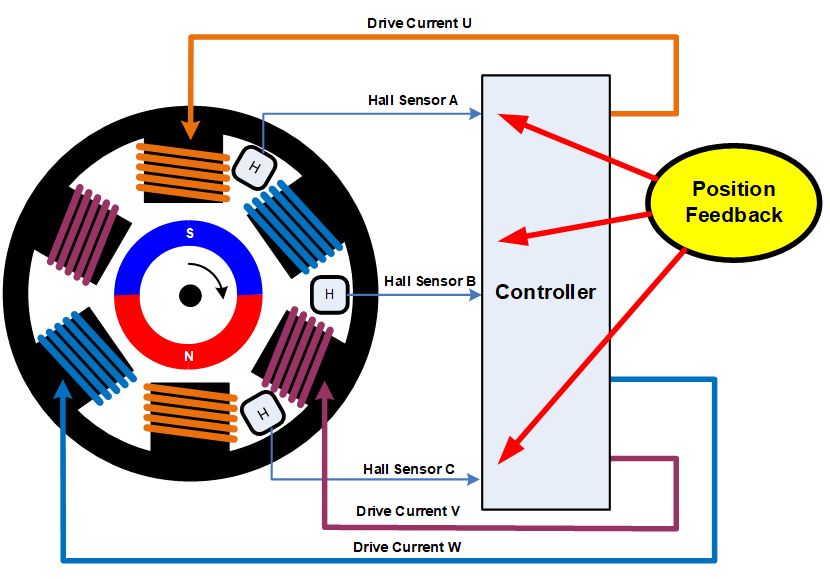

aby prawidłowo obrócić pole, elektronika sterująca musi znać fizyczne położenie magnesów na wirniku względem stojana. Często informacje o pozycji są uzyskiwane za pomocą czujników Halla, które są zamontowane na stojanie. Gdy wirnik magnetyczny obraca się, czujniki Halla wychwytują pole magnetyczne wirnika. Informacje te są wykorzystywane przez elektronikę napędu do przepuszczania prądu przez uzwojenia stojana w kolejności, która powoduje wirowanie wirnika.

za pomocą trzech czujników Halla komutacja trapezowa może być realizowana za pomocą prostej logiki kombinacyjnej, więc nie jest potrzebna zaawansowana elektronika sterująca. Inne metody komutacji, takie jak komutacja sinusoidalna, wymagają nieco bardziej wyrafinowanej elektroniki sterującej i zwykle wykorzystują mikrokontroler.

oprócz zapewnienia sprzężenia zwrotnego położenia za pomocą czujników Halla, istnieją różne metody, które można wykorzystać do określenia położenia wirnika bez czujników. Najprostszym jest monitorowanie tylnego pola elektromagnetycznego w fazie nierozpuszczalnej, aby wyczuć pole magnetyczne względem stojana. Bardziej zaawansowany algorytm sterowania, zwany Field Oriented Control lub FOC, oblicza pozycję na podstawie prądów wirnika i innych parametrów. FOC zazwyczaj wymaga dość potężnego procesora, ponieważ istnieje wiele obliczeń, które muszą być wykonywane bardzo szybko. Jest to oczywiście droższe niż prosta metoda sterowania trapezowego.

Silniki szczotkowane i bezszczotkowe: zalety i wady

w zależności od zastosowania istnieją powody, dla których możesz zdecydować się na użycie silnika bezszczotkowego zamiast silnika szczotkowanego. Poniższa tabela podsumowuje główne zalety i wady każdego typu silnika:

| Silnik szczotkowany | Silnik Bezszczotkowy | |

| żywotność | Krótki (szczotki zużywają się) | długi (bez szczotek do noszenia) |

| prędkość i przyspieszenie | Średnia | wysoka |

| sprawność | Średnia | wysoka |

| hałas elektryczny | głośny (łuk krzaka) | cichy |

| hałas akustyczny & Tętnienie momentu obrotowego | słabe | średnie (trapezowe) lub dobre (sinusoidalne) |

| koszt | najniższy | średni (dodano elektronikę) |

żywotność

jak wcześniej wspomniano, jedną z wad silników szczotkowanych jest mechaniczne zużycie szczotek i komutatora. Szczotki węglowe są szczególnie ofiarne, a w wielu silnikach są przeznaczone do okresowej wymiany w ramach programu konserwacji. Miękka miedź komutatora jest również powoli zużywana przez szczotki i ostatecznie osiąga punkt, w którym silnik nie będzie już działał. Ponieważ silniki bezszczotkowe nie mają ruchomych styków, nie cierpią z powodu tego zużycia.

prędkość i przyspieszenie

prędkość obrotowa silników szczotkowanych może być ograniczona przez szczotki i komutator, a także masę wirnika. Przy bardzo dużych prędkościach kontakt szczotki z komutatorem może stać się nieregularny, a łuki pędzla rosną. Większość silników szczotkowanych wykorzystuje również rdzeń z laminowanego żelaza w wirniku, co daje im dużą bezwładność obrotową. Ogranicza to szybkość przyspieszania i zwalniania silnika. Możliwe jest zbudowanie bezszczotkowego silnika z bardzo potężnymi magnesami ziem rzadkich na wirniku, co minimalizuje bezwładność obrotową. Oczywiście, to zwiększa koszty.

szum elektryczny

szczotki i komutator tworzą rodzaj przełącznika elektrycznego. Gdy silnik obraca się, przełączniki są otwierane i zamykane, podczas gdy znaczny prąd przepływa przez uzwojenia wirnika, które są indukcyjne. Skutkuje to łukiem na stykach. Generuje to dużą ilość hałasu elektrycznego, który może zostać sprzężony z obwodami czułymi. Łuki można nieco złagodzić poprzez dodanie kondensatorów lub snubberów RC na szczotkach, ale chwilowe przełączanie komutatora zawsze generuje hałas elektryczny.

hałas akustyczny

silniki Szczotkowane są „mocno przełączane” – to znaczy prąd jest nagle przenoszony z jednego uzwojenia na drugie. Generowany moment obrotowy zmienia się w zależności od obrotów wirnika, gdy uzwojenia są włączane i wyłączane. Dzięki silnikowi bezszczotkowemu możliwe jest sterowanie prądami uzwojenia w sposób, który stopniowo przenosi prąd z jednego uzwojenia do drugiego. Obniża to tętnienie momentu obrotowego, które jest mechaniczną pulsacją energii na wirnik. Tętnienie momentu obrotowego powoduje wibracje i hałas mechaniczny, szczególnie przy niskich prędkościach wirnika.

koszt

ponieważ silniki bezszczotkowe wymagają bardziej wyrafinowanej elektroniki, całkowity koszt napędu bezszczotkowego jest wyższy niż w przypadku silnika szczotkowego. Mimo że silnik bezszczotkowy jest prostszy w produkcji niż silnik szczotkowany, ponieważ brakuje mu szczotek i komutatora, technologia silnika szczotkowanego jest bardzo dojrzała, a koszty produkcji są niskie. Zmienia się to, ponieważ silniki bezszczotkowe stają się coraz bardziej popularne, szczególnie w zastosowaniach o dużej objętości, takich jak silniki samochodowe. Również koszt elektroniki, podobnie jak mikrokontrolery, nadal spada, co czyni silniki bezszczotkowe bardziej atrakcyjnymi.

podsumowanie

ze względu na spadające koszty i lepszą wydajność silniki bezszczotkowe zyskują na popularności w wielu zastosowaniach. Ale są jeszcze miejsca, gdzie Szczotkowane silniki mają więcej sensu.

wiele można się nauczyć, patrząc na przyjęcie silników bezszczotkowych w samochodach. Od 2020 r. większość silników, które działają, gdy samochód jest uruchomiony-takie jak pompy i wentylatory – przeniosła się z silników szczotkowanych na silniki bezszczotkowe w celu zwiększenia ich niezawodności. Dodatkowy koszt silnika i elektroniki nadrabia niższy wskaźnik awarii w terenie i mniejsze wymagania konserwacyjne.

z drugiej strony silniki, które są rzadko eksploatowane – na przykład silniki, które poruszają fotele i szyby elektryczne – pozostały głównie silnikami szczotkowymi. Rozumowanie jest takie, że całkowity czas pracy w ciągu życia samochodu jest bardzo mały i jest bardzo mało prawdopodobne, że silniki zawiodą w ciągu życia samochodu.

ponieważ koszt silników bezszczotkowych i związanej z nimi elektroniki nadal spada, silniki bezszczotkowe znajdują drogę do zastosowań, które tradycyjnie były w posiadaniu silników szczotkowanych. Jako kolejny przykład ze świata motoryzacji, silniki regulacji siedzeń w wysokiej jakości kartach przyjmują silniki bezszczotkowe, ponieważ generują mniejszy hałas akustyczny.

Uzyskaj wsparcie techniczne