Ein Metalldraht, der mit einer ähnlichen Zusammensetzung wie das zu verbindende Metall beschichtet ist, wird als Schweißelektrode definiert. Mehrere Faktoren zu berücksichtigen, bevor Sie die richtige Elektrode für jedes Projekt auswählen.

Die Lichtbogenschweißelektrode / SMAW ist verbrauchbar, da sie Teil der Schweißnaht werden. Es bezieht sich auf die WIG-Elektroden als nicht verbrauchbar, da sie beim Schmelzen nicht Teil der Schweißnaht werden. Die MIG-Schweißelektrode ist ein regelmäßig zugeführter Draht, der als MIG-Draht bezeichnet wird.

Die Auswahl der Schweißelektrode hängt weitgehend von der Schweißfestigkeit ab und ist leicht zu reinigen. bessere Perlenqualität und minimale Spritzer.

Schweißelektroden müssen in einer feuchtigkeitsfreien Umgebung gelagert und vorsichtig aus der Verpackung genommen werden, um Beschädigungen zu vermeiden.

Inhalt der Seite

Warum sind Schweißelektroden abgedeckt?

Sobald das geschmolzene Metall der Umgebung ausgesetzt ist, absorbiert es Sauerstoff und Stickstoff, die sich nachteilig auswirken und spröde werden. Eine Schlackendecke müsste geschmolzenes / erstarrendes Schweißmetall abdecken, um sich vor der Atmosphäre abzuschirmen, und die Elektrodenbeschichtung bietet uns diesen Schutz.

Die Beschichtungszusammensetzung der Schweißelektroden bestimmt ihren Nutzen und damit die Zusammensetzung des abgeschiedenen Schweißmetalls und die Spezifikation.

Sie stützen die Formulierung von Schweißelektrodenbeschichtungen auf das etablierte Prinzip der Metallurgie, Physik und Chemie.

Die Beschichtung dient zum Schutz vor Beschädigungen, Lichtbogenstabilisierung, verbessert das Schweißen auf folgende Weise.

- Minimaler Spritzer im Schweißnahtbereich

- Eine glatte Oberfläche von Schweißgut und Kanten

- Ein stabiler und glatter Schweißlichtbogen

- Eine robuste und starke Beschichtung

- Einfache Schlackenentfernung

- Bessere Abscheiderate

- Penetrationskontrolle beim Schweißen

Wir können die Lichtbogenschweißelektrode in dünn beschichtete / blanke und stark beschichtete / abgeschirmte Lichtbogenelektroden einteilen. Die abgedeckte Art der Elektrode ist eine Art beliebte Art von Füllmaterial im Lichtbogenschweißprozess.

Die Zusammensetzung der Elektrodenabdeckung bestimmt den Nutzen der Elektrode, und das abgeschiedene Material bestimmt die Elektrode. Die verwendete Elektrodenkategorie hängt weitgehend von den besonderen Eigenschaften innerhalb der erforderlichen Schweißnaht ab.

Diese Eigenschaften umfassen Korrosionsbeständigkeit, hohe Beständigkeit, Duktilität, zu schweißende unedle Metallart, die Position der Schweißnaht als horizontal, vertikal, über Kopf und Art des Stroms und der Polarität.

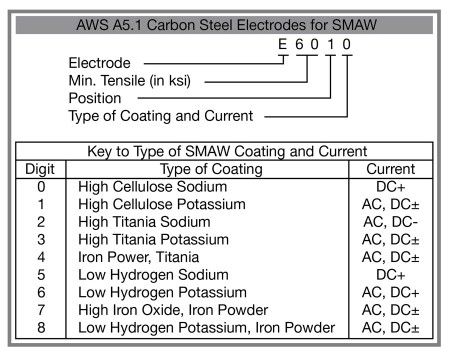

Klassifizierung von Schweißelektroden

Die Schweißindustrie hat die von der American Welding Society (AWS) festgelegte Schweißstangenklassifizierungsnummernreihe übernommen.

Die identifikation system der elektrode für stahl arc schweißen ist angenommen wie folgt.

- E-Diese E zeigt elektrode für arc schweißen

- Die 1st zwei oder drei ziffern–Es zeigt die zug festigkeit in tausende von pfund/platz zoll von abgeschiedenen material einmal versucht auseinander zu ziehen.

- Die 3. oder 4. Ziffer – Zeigt die Position der Schweißnaht an. Wenn 0 es zeigt keine klassifizierung verwendet, 1 ist für jede position, 2 für flache und horizontale, 3 ist für flache position nur.

- Die 4. Ziffer – Gibt die Art der Beschichtung und die Art der Stromversorgung an, AC/DC, gerade oder verpolt.

- Die Nummer E6010 – Jetzt zeigt es einen Lichtbogenschweißdraht mit einer Spannungszugfestigkeit von 60.000psi an, der in allen Positionen verwendet werden kann, und Gleichstrom mit knapper Polarität.

Strom, Polarität und Beschichtungsarten, die durch die 4. Ziffer in der Elektrodenklassifizierungsnummer gekennzeichnet sind

| Ziffer | Beschichtung | Schweißstrom |

| 0 | * | * |

| 1 | Cellulosekalium | ac, dcrp, dcsp |

| 2 | ‚ d Natrium | Wechselstrom, dcsp |

| 3 | ‚ dsp | Wechselstrom, dcsp, dcrp |

| 4 | Eisenpulver titania | ac, dcsp, dcrp |

| 5 | Natrium mit niedrigem Wasserstoffgehalt | dcrp |

| 6 | Kalium mit niedrigem Wasserstoffgehalt | ac, dcrp |

| 7 | Eisenpulver Eisenoxid | ac, dcsp |

| 8 | Eisenpulver niedriger Wasserstoff | ac, dcrp, dcsp |

Wenn wir die vierte oder letzte Ziffer als Null finden, können die Art der Beschichtung und der Strom nur anhand der dritten Ziffer beurteilt werden.

Die Edelstahl-Lichtbogenschweißelektrode

Ihre Klassifizierung lautet wie folgt:

- E – Dieser Buchstabe gibt die Elektrode für das Lichtbogenschweißen an.

- Die ersten 3 Ziffern geben die amerikanische Eisen- und Stahlart von Edelstahl an.

- Die letzten 2 Ziffern geben die Position und den Strom an, die beim Schweißen verwendet werden.

- Das Beispiel der Nummer E-308-16 schlägt Edelstahl Typ 308 für jede Position mit Wechselstrom oder Verpolungsgleichstrom vor.

Klassifizierungssystem für Unterpulverelektroden

Das System zur Bezeichnung von massivem blankem Kohlenstoffstahl für Unterpulverelektroden lautet wie folgt.

- Der Buchstabe E als Präfix zur Angabe einer Elektrode. Es folgt der Buchstabe, der die Manganmenge angibt, H für hoch, M für mittel und L für niedrig Mangan. Es folgt eine Zahl, die die durchschnittliche Kohlenstoffmenge in einem Hundertstel Prozent angibt. Die Zusammensetzung dieser Drähte ist identisch mit dem Draht, der in der Gas-Metall-Lichtbogenschweißspezifikation verwendet wird.

- Die Spezifikationen der American Welding Society für Elektrodendraht, der für das Unterpulverschweißen verwendet wird, sind blanke Flussstahlelektroden & für das Unterpulverschweißen. Dies zeigt sowohl die Drahtzusammensetzung als auch die Schweißablagerchemie in Abhängigkeit vom verwendeten Flussmittel. Die Spezifikation gibt die Zusammensetzung des Elektrodendrahtes an. Wenn diese Elektroden mit dem richtigen Verfahren beim Unterpulverschweißen verwendet werden, erfüllt das abgeschiedene Schweißgut die gemäß Spezifikation erforderlichen mechanischen Eigenschaften.

- Der Autogengasschweißfüllstab wird mit dem Präfixbuchstaben R bezeichnet, gefolgt von einem G-Buchstaben, der angibt, dass die Elektrode zum Gasschweißen verwendet wird. Diese werden gefolgt von 2 ziffern als 45,60, und 65, die markiert die ungefähre zug festigkeit in 1000psi.

- In Nichteisen Kategorie Füllmaterial das Präfix des Buchstabens E, R, und RB speziell verwendet, die das chemische Symbol des Hauptmetalls des Drahtes folgt. Wenn mehr als eine der gleichen Metalllegierungen im Draht verwendet wird, können wir eine Suffixnummer hinzufügen.

- AWS-Spezifikationen werden am häufigsten für die Klassifizierung von blankem Schweißdraht und -draht verwendet. Es gibt militärische Spezifikationen wie MIL-E, MIL-R-Typen.

Das wichtige Merkmal einer festen Schweißelektrode als Draht und Stäbe ist ihre Zusammensetzung gemäß den angegebenen Spezifikationen. Die Spezifikation enthält Zusammensetzungsgrenzen und mechanische Eigenschaften, die im Schweißprozess benötigt werden.

Die verkupferten Volldrähte lösen manchmal Kupfer ab, was zu Problemen mit dem Vorschubwalzenmechanismus führen kann, indem der Liner oder die Kontaktspitze verstopft werden. Eine leichte Kupferbeschichtung ist wünschenswert, um den Elektrodendraht frei von Schmutz und Staub zu machen. Reinigen Sie die Drahtelektrode mit einem weißen Reinigungstuch, um zu verhindern, dass Schmutz und Staub den Liner verstopfen. Dies kann die Stromaufnahme verringern und unregelmäßige Schweißvorgänge verursachen.

Die Festigkeit des Drahtes wird von der Maschine geprüft und eine höhere Festigkeit des Drahtes ist erforderlich, sobald er die Pistolen passiert. Die empfohlene Mindestzugfestigkeit des Drahtes beträgt 140.000 psi.

Die Drahtelektrode von kontinuierlicher Natur in zahlreichen verschiedenen Paketen erhältlich. EINE extrem kleine spule verwendet in spool pistolen, und medium-größe spool für feine gas metall arc schweißen. Sie sind als Spulen erhältlich, um sie in Schweißgeräten zu platzieren. Große Rollen von vielen hundert Pfund sind ebenfalls erhältlich. Sie sind in Fässern erhältlich, in denen Draht in einem runden Gefäß verlegt und an einen automatischen Drahtvorschub angeschlossen wird.

Schweißen Elektroden Beschichtungen

Schweißen stangen beschichtungen für mild und niedrigen stahl legierung haben sechs bis zwölf zutaten, die umfassen:

- Cellulose – Die Cellulose zerfällt zu einem Gasschild, das den Lichtbogen schützt, indem es ihn umgibt.

- Metallcarbonate – Es sorgt für eine reduzierende Atmosphäre und passt die Basizität der Schlacke an.

- Titandioxid – Es ist hilfreich bei der Bildung einer hochflüssigen und schnell einfrierenden Schlacke und sorgt für die Ionisierung des Lichtbogens des Schweißens.

- Ferromangan und Ferrosilicium – Diese Beschichtung hilft, das geschmolzene Metall zu desoxidieren und den Mangan- und Siliziumgehalt im abgeschiedenen Schweißmetall zu ergänzen.

- Zahnfleisch und Tone – Es hilft, dem Kunststoff Elastizität zu verleihen und den Beschichtungen Festigkeit zu verleihen.

- Mineralsilikat – Es hilft bei der Schlackenbildung und verleiht der Abdeckung Festigkeit.

- Calciumfluorid – Es erzeugt Schutzgas, um den Lichtbogen zu schützen, die Fließfähigkeit zu gewährleisten, die Basizität der Schlacke und die Löslichkeit von Metalloxiden einzustellen.

- Legierungsmetalle wie Nickel, Chrom und Molybdän – Es bietet dem abgeschiedenen Metall einen Legierungsgehalt.

- Mangan oder Eisenoxid – Es hilft, den Lichtbogen zu stabilisieren und die Fließfähigkeit und Eigenschaften der Schlacke einzustellen.

- Eisenpulver – Es erhöht die Produktivität und liefert zusätzliches Metall in die Schweißzone.

Die Schweißdraht Beschichtungen für Flussstahl

Sie sind wie folgt:

- Cellulosenatrium (EXX10) – Diese Art von Elektrode hat Zellulosematerial in Form von wiederaufbereiteter niedriger Legierung mit 30% Papier und Holzmehl. bildet ein Gas aus dem Reduktionsmittel Kohlendioxid und Wasserstoff, das einen Grabbogen für ein tiefes Eindringen erzeugt. Der Spritzer ist im Vergleich zu anderen Elektroden mit einer groben Schweißnahtablagerung am höchsten. Es bietet auch nach Alterung extrem gute mechanische Eigenschaften. Es ist eine der frühesten entwickelten Elektroden und wird häufig beim Schweißen von Rohrleitungen verwendet. Es wird normalerweise mit Gleichstrom mit umgekehrter Polarität verwendet, wenn die Elektrode positiv ist.

- Cellulosekalium (EXX11) – Es hat ähnliche Eigenschaften wie die Cellulosenatriumelektrode, außer dass hier mehr Kalium als Natrium verwendet wird. Es ionisiert den Lichtbogen und eignet sich daher zum Schweißen mit Wechselstrom. Das Ergebnis ist ähnlich wie Cellulosenatrium pro Lichtbogenwirkung, Penetration und Schweißergebnisse. Eine kleine Menge Eisenpulver wird E6010 und E6011 für die Bogenstabilisierung und bessere Absetzungsrate hinzugefügt.

- Rutilnatrium (EXX12) – Wenn das Titan- oder Rutildioxid im Vergleich zu anderen Komponenten hoch ist, verleiht die Elektrode dem Benutzer ein ansprechendes Aussehen. Diese Elektrode bietet einen ruhigen Lichtbogen, geringe Spritzer und eine kontrollierte Schlacke. Die Schweißungsoberfläche gibt ein glattes Aussehen aber mit weniger Durchdringen und etwas niedrigeren Metalleigenschaften als mit Zelluloseelektroden. Diese Elektrode bietet eine hohe Abscheidungsrate und eine niedrige Lichtbogenspannung, um sie für Wechselstrom oder Gleichstrom mit negativer Elektrode geeignet zu machen.

- Rutilkalium (EXX13) – Diese Elektrodenbeschichtung wirkt sehr ähnlich wie Rutilnatrium, außer dass hier Kalium für die Bogenionisation verwendet wird. Diese Art der Beschichtung erzeugt einen sehr leisen und leichtgängigen Lichtbogen, der mit Wechselstrom verwendet werden kann. Es kann mit einem Gleichstrom jeder Polarität verwendet werden.

- Rutileisenpulver (EXXX4) – Die Beschichtung kommt mit Ausnahme des darin enthaltenen Eisenpulvers einer Rutilbeschichtung sehr nahe. Mit dem Eisengehalt von 25-40% ist die Elektrode EXX14 und 50% oder mehr Eisenpulver macht die Elektrode EXX24. Ein geringerer Anteil an Eisengehalt macht es für alle Positionen geeignet. Der höhere Eisenanteil macht es für eine flache Position mit horizontalen Kehlnähten geeignet. Die Abscheiderate wird in beiden Fällen in Abhängigkeit vom Eisenanteil erhöht.

- Natrium mit niedrigem Wasserstoffgehalt (EXXX5) – Eine Beschichtung mit einem hohen Anteil an Calciumcarbonat oder Calciumfluorid wird als ferritische, wasserstoffarme oder basische Elektrode bezeichnet. Um einen möglichst geringen Wasserstoffgehalt in der Lichtbogenatmosphäre zu gewährleisten, sollte die Beschichtung keine Cellulose, Tone, Asbest und andere Mineralien enthalten. Die Beschichtungen werden bei einer höheren Temperatur eingebrannt und weisen überlegene Schweißmetalleigenschaften auf. Sie bieten die höchste Duktilität, mittlere bis mäßige Penetration bei mittlerer Abscheidungsgeschwindigkeit. Diese müssen in einem kontrollierten Zustand gelagert werden und können mit Gleichstrom mit positiver Elektrode verwendet werden.

- Kalium mit niedrigem Wasserstoffgehalt (EXXX6) – Die Eigenschaften dieser beschichteten Schweißelektroden ähneln denen mit niedrigem Wasserstoffgehalt, mit Ausnahme der Substitution von Kalium durch Natrium für die Bogenionisation. Die elektrode ist verwendet mit AC und kann verwendet werden mit einem DC elektrode positive. Hier ist der Lichtbogen glatter, aber das Eindringen der beiden Elektroden bleibt gleich.

- Kalium mit niedrigem Wasserstoffgehalt (EXXX6) – Die Beschichtung der Elektrode bleibt hier ähnlich wie die vorherige, aber das Eisenpulver wird der Elektrode im Verhältnis von 35-40% zugesetzt, um die Elektrode als EXX18 zu bezeichnen.

- Eisenpulver mit niedrigem Wasserstoffgehalt (EXX28) – Diese Schweißelektrode hat ähnliche Eigenschaften wie EXX18, enthält jedoch 50% oder mehr Eisenpulver in der Beschichtung. Es ist nützlich in einer flachen Position und macht eine horizontale Kehlschweißung. Hier ist die Abscheidungsrate besser als EXX18. Die Elektroden mit höherer Legierung verwenden Beschichtungen mit niedrigem Wasserstoffgehalt. Wir können spezifisches Metall in den Beschichtungen hinzufügen, um die Elektroden zu legieren, wobei Suffixbuchstaben verwendet werden, um Schweißmetallzusammensetzungen anzuzeigen. Elektroden mit niedrigem Wasserstoffgehalt werden zum Schweißen von Edelstahl verwendet.

- Eisenoxid-Natrium (EXX20) – Der hohe Eisengehalt in den Beschichtungen erzeugt eine Schweißnahtablagerung, die eine größere Schlacke erzeugt und sogar schwer zu kontrollieren ist. Diese Beschichtung produziert schnellere Absetzung mit mittlerem Durchdringen und niedrigem Spritzerniveau und einem sehr glatten Ende im Schweißen. Diese Elektroden sind für eine flache Position geeignet und machen horizontale Kehlnähte. Diese Elektroden können mit AC oder DC mit jeder Polarität verwendet werden.

- Eisenoxid Eisen power (EXX27)-Die eigenschaften dieser elektroden spiel mit eisenoxid natrium typ elektroden, aber es trägt 50% oder mehr eisen power. Dieser Charakter verbessert die Abscheidungsrate und kann mit einem Wechselstrom jeder Polarität verwendet werden.

Lagerung

Elektroden müssen unbedingt trocken gehalten werden, da Feuchtigkeit die Eigenschaften ihrer Beschichtungen zerstören und zu übermäßigen Spritzern führen kann. Es kann Porosität und Rissbildung in der Schweißzone verursachen. Sobald Elektroden der feuchten Umwelt für mehr als 2-3 Stunden ausgesetzt werden, sollte es geraten werden, in einem passenden Ofen für ein Minimum 2 Stunden bei 500 Grad Fahrenheit trocken zu erhitzen.

Einmal aus dem Ofen, sollten sie in einem feuchten Behälter aufbewahrt werden. Biegen Sie die Elektrode niemals, da dies die Beschichtungen beschädigen und den Kerndraht freilegen kann. Wir sollten die Elektrode nicht mit freiliegendem Draht zum Schweißen verwenden. Die mit dem Suffix R gelieferten Elektroden haben eine höhere Feuchtigkeitsbeständigkeit.

Elektrodentypen

Blanke Elektroden

Diese blanken Elektroden bestehen aus Drahtzusammensetzungen für diese spezifischen Anwendungen. Es gibt keine zusätzlichen Beschichtungen außer denen, die beim Drahtziehen erforderlich sind. Die Drahtziehbeschichtungen haben eine wenig stabilisierende Wirkung auf den Lichtbogen, aber keine spezifischen Konsequenzen. Diese blanken Elektroden werden zum Schweißen von Manganstahl und anderen Indikationen verwendet, bei denen eine beschichtete Elektrode nicht erwünscht ist.

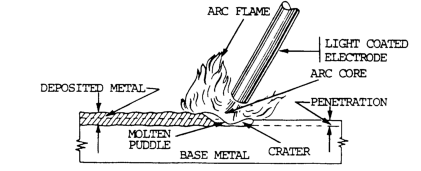

Lichtbeschichtete Elektroden

Es gibt immer eine bestimmte Zusammensetzung der lichtbeschichteten Schweißelektroden.

Sie trugen durch Tauchen, Waschen, Bürsten, Sprühen, Wischen und Taumeln eine leichte Beschichtung auf die Oberfläche auf. Diese Beschichtungen bedeuteten: Verbesserung des Lichtbogenstroms. Die E45 ist die elektrode identifikation system aufgeführt in die serie.

Diese Beschichtungen haben folgende Funktionen:

- Es reduziert / löst das Oxid, Phosphor und Oxid als Verunreinigungen.

- Es verändert die Oberflächenspannung des geschmolzenen Metalls. Es macht die Kügelchen der Elektrode in kleinere Größen und häufiger. Es macht die Bewegung des geschmolzenen Metalls glatt und gleichmäßig.

- Es verbessert die Lichtbogenstabilität durch leicht ionisierte Materialien, die in die Lichtbogenkaskade eingebracht werden.

- Die leichten Beschichtungen erzeugen eine Schlacke, die im Gegensatz zu Schlacke vom Typ abgeschirmter Lichtbogenelektroden dünn ist.

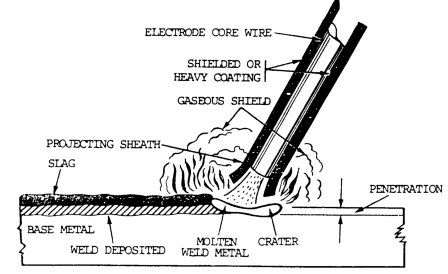

Shielded Arc /Heavy Coated Electrodes

Diese Elektroden haben eine endgültige Zusammensetzung und eine Beschichtung, die durch Extrusion und Tauchen aufgebracht wird und in 3 allgemeinen Typen hergestellt wird.

- Mit Cellulosebeschichtungen

- Mit mineralischen Beschichtungen

- Mit einer Kombination von Mineralien und Cellulose

Die Cellulosebeschichtungen bestanden aus löslicher Baumwolle / jeder anderen Form von Cellulose mit einer geringen Menge an Natrium, Kalium, Titan und einigen anderen zugesetzten Mineralien. Die Cellulosebeschichtungen schützen das geschmolzene Metall mit einem gasförmigen Abschnitt um den Lichtbogen und die Schweißzone.

Die mineralischen Beschichtungen umfassen Natriumsilikat, Metalloxidton und andere anorganische Substanzen und Kombinationen. Diese Elektroden erzeugen eine Schlackenablagerung.

Die schwer beschichteten oder abgeschirmten Lichtbogenelektroden werden zum Schweißen von Gusseisen, Stahl und harten Oberflächen eingesetzt.

Zwecke des abgeschirmten Lichtbogens Schwer beschichtete Elektroden

Der Zweck der Elektrodenbeschichtungen besteht darin, einen Gasschutz um den Lichtbogen zu erzeugen, der wiederum eine Kontamination durch Sauerstoff und Stickstoff an der Schweißzone verhindert.

Der Sauerstoff hat die Fähigkeit, sich mit geschmolzenem Metall zu verbinden, Legierungen zu entfernen und wiederum Porosität zu verursachen.

Der Stickstoff hat schlechte Auswirkungen wie Sprödigkeit, geringe Festigkeit, geringe Duktilität und sogar schlechte Korrosionsbeständigkeit.

Sie reduzieren Verunreinigungen wie Schwefel, Oxide und Phosphor, da sie die Schweißablagerung beeinträchtigen.

Sie stabilisieren den Lichtbogen, eliminieren große Spannungsschwankungen und reduzieren so das Spritzen in hohem Maße.

Das geschmolzene Metall am Ende der Elektroden zerfällt in kleine feine Partikel, indem die Oberflächenspannung am geschmolzenen Metall verringert wird. Sie reduzieren den anziehenden Druck zwischen geschmolzenem Metall und Elektrode für bessere Ergebnisse.

Die Silikate in der Beschichtung helfen, eine Schlacke über dem geschmolzenen Metall zu bilden. Die Schlacke erstarrt langsam, so dass das darunter liegende Metall genügend Zeit hat, sich abzukühlen und zu verfestigen. Die langsame Erstarrung beseitigt die Gefahr des Einschlusses von Gas und Schwimmverunreinigungen an der Oberfläche. Die langsame Abkühlung hat einen Glüheffekt auf den Schweißbelag.

Das physikalische Erscheinungsbild und die Eigenschaften können durch den Einbau von Legierungsmaterialien in die Beschichtungen modifiziert werden. Die Schlacke wird bessere Qualität Schweißmetalle mit einer höheren Geschwindigkeit produzieren.

Wolframelektroden

Dies sind nicht verbrauchbare Wolframelektroden für Wolfram-Inertgas (WIG) oder GTAW.

Diese elektroden können identifiziert werden durch gemalt ende marks wie unten:

- Grün – Reines Wolfram

- Gelb – 1% Thorium

- Rot – 2% Thorium

- Braun – 0,3-0,5% Zirkonium

1. Reines Wolfram – Es ist grün mit 99,5% Reinheit gekippt und für weniger kritische Schweißvorgänge verwendet. Sie haben eine geringe Strombelastbarkeit und eine geringe Beständigkeit gegen Verunreinigungen und Verunreinigungen.

2. Thorierte Wolframelektroden – Sie sind mit 1% und 2% Thorium erhältlich und werden aufgrund der besseren Lichtbogenstabilität, der besseren Elektronenleistung, der besseren Lichtbogenstabilität, der hohen Strombelastbarkeit, der besseren Beständigkeit gegen Verschmutzung und der besseren Lebensdauer als reine Wolframelektroden bezeichnet.

3. Zirkoniumelektroden – Die Wolframelektrode mit 0,3-0,5% Zirkonium, die in Bezug auf die Fas-Leistung zwischen reinen Wolfram- und thorierten Wolframelektroden kategorisiert ist. Die wenigen Indikationen in Wechselstrom Sie arbeiten besser als andere.

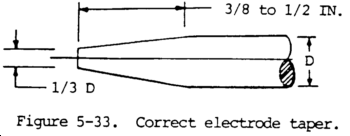

Einmal legiert wolfram boden zu einem punkt, es produziert eine feinere arc. Wenn die Elektroden nicht richtig geerdet sind, müssen sie mit maximalem Strom und nur mit angemessener Lichtbogenstabilität betrieben werden. Die spitze Wolframelektrode ist schwer zu warten, wenn die Gleichstromausrüstung verwendet wird und der Berührungsstart des Lichtbogens eine Praxis ist. Wir sollten dem regulären Schweißstrom einen Hochfrequenzstrom überlagern, um die Elektrodenform beizubehalten und den Einschluss von Elektroden in die Schweißnaht zu verringern. Die Thorium- und Zirkoniumlegierungen bieten eine bessere Formbeständigkeit, auch wenn die Startpraxis verwendet wird.

Die Verlängerung der Schweißelektrode über einen Gasbecher hinaus hängt von der Art der zu schweißenden Verbindung ab. Eine Verlängerung von 3,2 mm wird für Stoßverbindungen in kleinem Metall verwendet, während eine Verlängerung von 6,4-12,7 für Kehlnähte erforderlich sein kann. Die Wolframelektrode muss leicht geneigt sein und das Füllmetall vorsichtig hinzufügen, um einen Kontakt mit der Elektrode zu vermeiden. Wenn die Verunreinigung aufgetreten ist, muss die Elektrode entfernt, nachgeschliffen und erneut platziert werden.

Gleichstrom-Lichtbogenschweißelektroden

Es ist immer ratsam, die Anweisungen des Herstellers zu befolgen, wenn ein bestimmter Schweißelektrodentyp verwendet wird. Die Gleichstrom-Lichtbogenschweißelektroden sind für umgekehrte Polarität vorgesehen, dh Elektrode positiv oder für gerade Polarität bedeutet Elektrode negativ oder beides. Beachten Sie jedoch, dass viele, aber nicht alle Gleichstromelektroden mit Wechselstrom verwendet werden können. Gleichstrom ist die bevorzugte Wahl für abgedeckte, nichteisenhaltige, blanke und legierte Stahlelektroden. Die Herstellerberatung kann je nach Art des unedlen Metalls eine Korrektur für eine schlechte Passform usw. umfassen.

Die gerade Polarität bietet im Allgemeinen eine geringere Durchdringung im Vergleich zu Elektroden mit umgekehrter Polarität, bietet jedoch eine hohe Schweißgeschwindigkeit. Die bessere Durchdringung kann bei beiden Typen durch eine geeignete Schweißatmosphäre und Lichtbogenmanipulation erreicht werden.

Wechselstrom-Lichtbogenschweißelektroden

Wechselstrom ist beim Schweißen in der engen Zone und beim Schweißen dicker Abschnitte wünschenswerter, da er den Lichtbogenschlag verringert. Der Lichtbogenschlag neigt dazu, Schlackeneinschlüsse, Blaslöcher und mangelnde Verschmelzung beim Schweißen zu verursachen. Sie haben beschichtete Elektroden mit entweder DC oder AC zur Verfügung.

AC wird in atomaren Wasserstoffschweiß- und Kohlenstofflichtbogenprozessen verwendet, bei denen 2 Kohlenstoffelektroden verwendet werden. Es ermöglicht eine gleichmäßige Schweißrate und einen gleichmäßigen Elektrodenverbrauch. In einem Kohlenstofflichtbogen, wenn eine Elektrode empfohlen wird, dann ist Gleichstrom gerade Polarität die Wahl und hier Elektrodenverbrauch in einem langsameren Tempo.

Defekte Beschichtungen Elektroden und ihre Auswirkungen

Die Lichtbogenstabilität wird beeinträchtigt, wenn sich ein Oxid oder andere Elemente in den Beschichtungen befinden. Die Zusammensetzung und Gleichmäßigkeit der blanken Elektroden spielen eine wichtige Rolle bei der Steuerung der Lichtbogenstabilität. Schwere oder dünne Beschichtungen auf Elektroden dulden die Auswirkungen des defekten Drahtes nicht.

Das Aluminiumoxid, Silizium, Siliziumdioxid, Eisensulfat unstabilisieren, während Eisenoxid, Calciumoxid, Manganoxid, hilft bei der Stabilisierung des Lichtbogens.

Der Überschuss an Schwefel und Phosphor von 0,04% beeinträchtigt das Schweißgrundmetall, da sie mit minimalem Verlust von der Elektrode auf das geschmolzene Metall übertragen werden. Der Phosphor verursacht Sprödigkeit, Kornwachstum und kalte Kürze in der Schweißnaht. Diese Defekte nehmen proportional zum Kohlenstoffgehalt im Stahl zu. Der Schwefel wiederum wirkt als Schlacke, bricht die Solidität des Schweißgutes und führt zu heißer Kürze. Schwefel ist besonders schädlich für blanke und kohlenstoffarme Stahlelektroden mit einem mageren Mangangehalt, der die Bildung einer soliden und starken Schweißnaht fördert.

Wenn die Wärmebehandlung des Drahtkerns nicht gleichmäßig ist, bietet uns die Elektrode die minderwertige Schweißnaht im Vergleich zu der Elektrode derselben Zusammensetzung, die jedoch ordnungsgemäß wärmebehandelt wurde.

Abscheideraten der Schweißelektroden

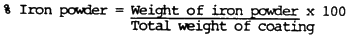

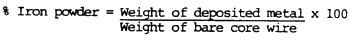

Die Schweißelektroden weisen je nach Zusammensetzung der Beschichtung unterschiedliche Abscheideraten auf. Die Elektrode mit höherem Eisengehalt hat eine bessere Abscheidungsrate. In den Vereinigten Staaten liegt der Prozentsatz der Eisenleistung in einer Beschichtung im Bereich von 10-50%. Dieses basiert auf einer Formel, in der die Menge des Eisenpulvers in der Beschichtung gegen das Beschichtungsgewicht.

Die Prozentsätze werden durch die Spezifikationen der American Welding Society definiert. Die europäische Methode zur Berechnung der Eisenleistung basiert auf dem Gewicht des abgeschiedenen Schweißmetalls im Vergleich zum Gewicht des im Prozess verbrauchten Kerndrahtes.

Arten von nicht verbrauchbaren Elektroden

Es handelt sich um 2 Arten von nicht verbrauchbaren Elektroden.

- Die Kohlenstoffelektrode ist als Nicht-Füllelektrode aus Metall zum Lichtbogenschneiden und Schweißen erhältlich. Es besteht aus einem Kohlenstoffgraphitstab, der möglicherweise Beschichtungen aus Kupfer oder einem anderen Material aufweist.

- Die Wolframelektrode ist eine Nicht-Füllmetallelektrode aus Wolfram und wird beim Lichtbogenschweißen oder Schneiden verwendet.

Kohlenstoffelektroden

Die AWS kategorisiert nicht für Kohlenstoffschweißelektroden, sondern die militärische Spezifikation MIL-E-17777C dient dazu, Elektroden zu schneiden und zu schweißen Kohlenstoffgraphit unbeschichtet und kupferbeschichtet

Es gibt ein Klassifizierungssystem, das auf drei Klassen als schlicht, unbeschichtet und kupferbeschichtet basiert. Es zeigt Durchmesserinformationen, Längeninformationen, die Anforderung der Größentoleranz, Probenahme, Prüfung und Qualitätssicherung. Hier umfassen Anwendungen Kohlenstofflichtbogenschweißen, Doppelkohlenstoffbogen, Kohlenstoffschneiden, Fugenhobeln, Luftkohlenstofflichtbogenschneiden.

Stabelektroden

Die Variablen beim Stabschweißen sind die folgenden:

1. Größe – Die allgemein verfügbaren Größen sind 1/16, 5/64, 3/32 (am häufigsten), 1/8, 3/18, 7/32 und 5/16 Zoll. Der Kerndraht der verwendeten Elektrode ist schmaler als das verschweißte Material.

2. Material – Die Stabschweißelektroden sind aus Baustahl, eisenfreiem Stahl mit hohem Kohlenstoffgehalt, Gusseisen und Speziallegierungen erhältlich.

3. Festigkeit – Die Zugfestigkeit der Schweißnaht muss stärker sein als das zu schweißende Metall. Das Material in der Elektrode muss auch stärker sein.

4. Schweißposition – Die verschiedenen Elektroden, die für jede Schweißposition als horizontal, flach usw. verwendet werden.

5. Iron Power Mix – Eisenpulver im Flussmittel erhöht die Verfügbarkeit von geschmolzenem Metall für die Schweißnaht, da die Hitze das Pulver in Stahl verwandelt.

6. Weiche arc bezeichnung-Diese ist für die dünner metall und nicht haben perfekte fit status in schweißen.

Die beliebtesten Lichtbogenschweißelektroden

Sie folgen:

E6013 und E6012-Die schweißdraht spezifikationen sind entworfen für dünne metalle und gelenke, die sind nicht einfach zu passen zusammen.

E6011 – Die öligen, schmutzigen, staubigen und rostigen Oberflächen benötigen diese Art von Elektrode. Es ist vielseitig, da es für AC- und DC-Polarität funktioniert. Es kann eine kleine Schlacke erzeugen und muss nicht in einen Elektrodenofen gestellt werden.

E6010 – Es hat ähnliche Eigenschaften, außer dass es nur mit Gleichstrom funktioniert.

E76018 und E7016 – Das Eisenpulver wird in das Flussmittel gegeben, um eine starke Schweißnaht zu erzeugen. Es schafft Pfütze, die Schwierigkeiten für Anfänger haben kann.

Lesen Sie auch:

Schweißdraht

AWS-Klassifikationen erklärt

Schlussworte

Die Schweißelektroden oder Schweißstäbe bestehen aus Materialien und Zusammensetzungen, die dem zu schweißenden Metall ähnlich sind. Die Wahl des Schweißstabs hängt von einer Vielzahl von Faktoren für jedes Projekt ab.

Die Elektrodenauswahl hängt von der einfachen Reinigung, der Wulstqualität, der Schweißfestigkeit und dem minimalen Spritzer ab. Lichtbogenschweißelektrode und MIG-Schweißdraht sind Verbrauchsmaterialien, da sie Teil des Schweißprozesses werden.

Die WIG-Schweißelektroden sind nicht verbrauchbar, da sie nicht schmelzen und Teil der Schweißnaht werden.