Un alambre de metal recubierto con una composición similar al metal que se une se define como un electrodo de soldadura. Varios factores a considerar antes de elegir el electrodo adecuado para cualquier proyecto.

El electrodo de soldadura por arco/ SMAW es consumible a medida que se convierte en parte de la fusión de soldadura. Se refiere a los electrodos TIG como no consumibles, ya que no se convierten en parte de la soldadura al fundirse. El electrodo de soldadura MIG es un cable alimentado regularmente llamado alambre MIG.

La selección de electrodos de soldadura depende en gran medida de la resistencia de la soldadura, fácil de limpiar. mejor calidad de cuentas y salpicaduras mínimas.

Los electrodos de soldadura deben almacenarse en un entorno libre de humedad y extraerse cuidadosamente del paquete para evitar daños siguiendo cuidadosamente las instrucciones.

Contenido de la Página

¿Por qué están Cubiertos los Electrodos de Soldadura?

Una vez que el metal fundido se expone al medio ambiente, absorbe oxígeno y nitrógeno que afectan negativamente y se vuelven frágiles. Una manta de escoria tendría que cubrir el metal de soldadura fundido/ solidificado para protegerlo de la atmósfera y el revestimiento de electrodos nos proporciona este escudo.

La composición del recubrimiento de los electrodos de soldadura determina su utilidad y, por lo tanto, la composición del metal de soldadura depositado y la especificación.

Basan la formulación de recubrimientos de electrodos de soldadura en el principio establecido de metalurgia, física y química.

El recubrimiento está ahí para proteger de daños, estabilización de arco, mejora la soldadura de las siguientes maneras.

- Salpicaduras mínimas en la zona de proximidad de la soldadura

- Una superficie lisa de metal de soldadura y bordes incluso

- Un arco de soldadura estable y suave

- Un recubrimiento resistente y fuerte

- Fácil eliminación de escoria

- Mejor tasa de deposición

- Control de penetración en soldadura

Podemos clasificar el electrodo de soldadura por arco en electrodos de arco recubiertos/desnudos finos y recubiertos/blindados pesados. El tipo de electrodo cubierto es un tipo de estilo popular de material de relleno en el proceso de soldadura por arco.

La composición de la cubierta del electrodo determina la utilidad del electrodo, y el material depositado de especificación decide el electrodo. La categoría de electrodo utilizado depende en gran medida de las propiedades especiales dentro del depósito de soldadura requerido.

Estas propiedades incluyen resistencia a la corrosión, alta resistencia, ductilidad, tipo de metal base que se soldará, la posición de la soldadura como horizontal, vertical, superior y tipo de corriente y polaridad.

Clasificación de electrodos de soldadura

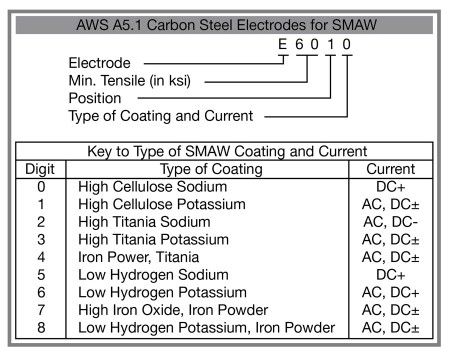

La industria de la soldadura ha adoptado la serie de números de clasificación de varillas de soldadura decidida por la American Welding Society (AWS).

El sistema de identificación del electrodo para soldadura por arco de acero se adopta de la siguiente manera.

- E – Este E indica electrodo para soldadura por arco

- El 1er de dos o tres dígitos-Indica la resistencia a la tracción en miles de libras / pulgada cuadrada de material depositado una vez tratado de separarse.

- El 3er o 4to dígito-Indica la posición de la soldadura. Si 0 no muestra ninguna clasificación utilizada, 1 es para cada posición, 2 para plano y horizontal, 3 es solo para posición plana.

- El 4to dígito-Indica el tipo de revestimiento y el tipo de fuente de alimentación eléctrica, CA/CC, polaridad recta o inversa.

- El número E6010-Ahora indica una varilla de soldadura por arco con una resistencia a la tracción de tensión de 60,000 psi, se puede usar en todas las posiciones y corriente continua con polaridad concisa.

de Corriente, Polaridad, y Tipos de Revestimiento designado por el 4º dígito en el número de clasificación de electrodo

| Dígitos | Recubrimiento | Soldadura actual |

| 0 | * | * |

| 1 | la Celulosa de potasio | ac, dcrp, dcsp |

| 2 | ‘d sodio | ac, dcsp |

| 3 | ‘d potasio | ac, dcsp, dcrp |

| 4 | polvo de Hierro titania | ac, dcsp, dcrp |

| 5 | de Bajo hidrógeno de sodio | dcrp |

| 6 | de Bajo hidrógeno de potasio | ac, dcrp |

| 7 | polvo de Hierro óxido de Hierro | ac, dcsp |

| 8 | Hierro en polvo bajo hidrógeno | ac, dcrp, dcsp |

Cuando nos encontramos con el cuarto o último dígito cero, el tipo de revestimiento y la corriente puede ser juzgado por el tercer dígito solo.

El electrodo de soldadura por arco de acero inoxidable

Su clasificación es la siguiente:

- E – Esta letra indica el electrodo para soldadura por arco.

- Los primeros 3 dígitos indican el tipo de acero inoxidable de hierro y acero americano.

- Los últimos 2 dígitos indican la posición y la corriente utilizadas en la soldadura.

- El ejemplo del número E-308-16 sugiere acero inoxidable tipo 308, para cada posición, con corriente continua de polaridad alterna o inversa.

Sistema de clasificación de electrodos de arco sumergido

El sistema para designar acero al carbono desnudo sólido destinado a electrodos de arco sumergido es el siguiente.

- La letra E como prefijo utilizado para especificar un electrodo. Le sigue la letra que indica la cantidad de manganeso, H para alto, M para medio y L para bajo manganeso. Le sigue un número que indica la cantidad media de carbono en una centésima parte de un porcentaje. La composición de estos cables es idéntica a la utilizada en la especificación de soldadura por arco de metal a gas.

- Las especificaciones de la American Welding Society para el alambre de electrodo utilizado para la soldadura por arco sumergido son electrodos desnudos de acero dulce & flujos para soldadura por arco sumergido. Esto muestra la composición del alambre y la química del depósito de soldadura dependiendo del flujo utilizado. La especificación da la composición del cable del electrodo. Cuando estos electrodos se utilizan con el procedimiento adecuado en la soldadura por arco sumergido, el metal de soldadura depositado cumplirá con las propiedades mecánicas necesarias según las especificaciones.

- La varilla de llenado de soldadura de gas oxicombustible se designa con la letra de prefijo R, seguida de una letra G que indica que el electrodo se utiliza para la soldadura de gas. Estos son seguidos por 2 dígitos como 45,60 y 65, que marcaron la resistencia a la tracción aproximada en 1000 psi.

- En el material de relleno de categoría no ferrosa, se usa específicamente el prefijo de la letra E, R y RB, que sigue el símbolo químico del metal principal del alambre. Si hay un uso de más de una de las mismas aleaciones de metales en el alambre, podemos agregar un número de sufijo.

- Las especificaciones de AWS se adoptan más ampliamente para la clasificación de varillas y cables de soldadura desnudos. Hay especificaciones militares como los tipos MIL-E, MIL-R.

La característica importante de un electrodo de soldadura sólido como alambre y varillas es su composición según las especificaciones dadas. La especificación incluye límites de composición y propiedades mecánicas necesarias en el proceso de soldadura.

Los cables sólidos chapados en cobre a veces se desprenden del cobre, lo que puede crear problemas con el mecanismo del rodillo de alimentación al tapar el revestimiento o la punta de contacto. Es deseable un revestimiento de cobre ligero para hacer que el cable del electrodo esté libre de suciedad y polvo. Use un pañuelo blanco de limpieza para limpiar el electrodo de alambre todo el tiempo para evitar que la suciedad y el polvo obstruyan el revestimiento. Esto puede reducir la captación de corriente y crear operaciones de soldadura erráticas.

La resistencia del cable es probada por la máquina y se requiere una mayor resistencia del cable una vez que pasa a través de las pistolas. La resistencia a la tracción mínima recomendada del cable requerido es de 140,000 psi.

El electrodo de alambre de naturaleza continua disponible en numerosos paquetes diferentes. Un carrete extremadamente pequeño utilizado en pistolas de carrete, y un carrete de tamaño mediano para soldadura por arco de metal de gas fino. Están disponibles como bobinas para colocar en equipos de soldadura. Carretes grandes de muchos cientos de libras también están disponibles. Están disponibles en tambores donde el alambre se coloca en un recipiente redondo y se conecta a un alimentador automático de alambre.

Recubrimientos de electrodos de soldadura

Los recubrimientos de varillas de soldadura para aleaciones de acero suaves y bajas tienen de seis a doce ingredientes que incluyen:

- Celulosa: La celulosa se desintegra para producir un escudo de gas que protege el arco rodeándolo.

- Carbonatos metálicos: Proporciona una atmósfera reductora y ajusta la basicidad de la escoria.

- Dióxido de titanio: es útil para formar una escoria altamente fluida y de congelación rápida y proporciona ionización del arco de la soldadura.

- Ferromanganeso y ferrosilicio: Esta cubierta ayuda a desoxidar el metal fundido y también complementa el contenido de manganeso y silicio en el metal de soldadura depositado.

- Gomas y arcillas: ayuda a proporcionar elasticidad al material plástico y resistencia a los recubrimientos.

- Silicato mineral: Ayuda en la formación de escorias y ofrece resistencia al revestimiento.

- Fluoruro de calcio: produce gas de protección para proteger el arco, proporcionar fluidez, ajustar la basicidad de la escoria y la solubilidad de los óxidos metálicos.

- Aleación de metales como níquel, cromo y molibdeno: Ofrece contenido de aleación al metal depositado.

- Manganeso u óxido de hierro: ayuda a estabilizar el arco y a ajustar la fluidez y las propiedades de la escoria.

- Polvo de hierro: aumenta la productividad y proporciona metal adicional a la zona de soldadura.

Los Recubrimientos de varilla de soldadura para Acero dulce

Son los siguientes:

- Sodio de celulosa (EXX10): Este tipo de electrodo tiene material celulósico en forma de baja aleación reprocesada con un 30% de papel y harina de madera. forma un escudo de gas El agente reductor dióxido de carbono e hidrógeno que produce un arco de excavación para una penetración profunda. La salpicadura es la más alta en comparación con otros electrodos con un depósito de soldadura rugoso. Ofrece excelentes propiedades mecánicas incluso después del envejecimiento. Es uno de los electrodos desarrollados más tempranos y se usa ampliamente en la soldadura de tuberías en el campo. Se utiliza normalmente con corriente continua con polaridad inversa cuando el electrodo es positivo.

- Potasio de celulosa (EXX11) – Tiene caracteres similares al electrodo de sodio de celulosa, excepto que aquí se usa más potasio que sodio. Hace ionización del arco, lo que lo hace adecuado para soldar con corriente alterna. El resultado es similar al sodio de celulosa por acción de arco, penetración y resultados de soldadura. Se agrega una pequeña cantidad de polvo de hierro a E6010 y E6011 para la estabilización del arco y una mejor tasa de deposición.

- Sodio rutilo (EXX12): Si el dióxido de titanio o rutilo es alto con respecto a otros componentes, el electrodo da un aspecto atractivo al usuario. Este electrodo ofrece un arco silencioso, salpicaduras bajas y una escoria controlada. La superficie de soldadura da un aspecto suave pero con menos penetración y propiedades metálicas ligeramente más bajas que con los electrodos de celulosa. Este electrodo proporciona una alta tasa de deposición y un bajo voltaje de arco para que sea adecuado para corriente alterna o corriente continua con electrodo negativo.

- Potasio de rutilo (EXX13) – Este recubrimiento de electrodo actúa muy similar al sodio de rutilo, excepto que aquí se usa potasio para la ionización de arco. Este tipo de recubrimiento produce un arco de funcionamiento muy silencioso y suave que se puede usar con corriente alterna adecuada. Se puede utilizar con una corriente continua de cualquier polaridad.

- Polvo de hierro rutilo (EXXX4): El revestimiento está muy cerca de un revestimiento de rutilo, con la excepción del polvo de hierro que se incluye en él. Con un contenido de hierro del 25-40%, el electrodo es EXX14 y el 50% o más de polvo de hierro hace que el electrodo EXX24. Un porcentaje más bajo de contenido de hierro lo hace adecuado para todas las posiciones. El mayor porcentaje de hierro lo hace adecuado para una posición plana con soldaduras de filete horizontales. La tasa de deposición se incrementa en ambos casos dependiendo de la proporción de contenido de hierro.

- Sodio bajo en hidrógeno (EXXX5): Un recubrimiento con una alta proporción de carbonato de calcio o fluoruro de calcio se denomina electrodo ferrítico de cal, bajo en hidrógeno o electrodo de tipo básico. Para garantizar el menor contenido de hidrógeno posible en la atmósfera de arco, el revestimiento no debe tener celulosa, arcillas, asbesto ni otros minerales. Los recubrimientos se hornean a una temperatura más alta y tienen propiedades superiores del metal de soldadura. Ofrecen la más alta ductilidad, penetración media a moderada con una velocidad de deposición media. Estos deben almacenarse en condiciones controladas y pueden usarse con corriente continua con electrodo positivo.

- Bajo hidrógeno potásico (EXXX6): Las características de estos electrodos de soldadura recubiertos son similares a las del hidrógeno sódico bajo, con la excepción de la sustitución de potasio del sodio por ionización de arco. El electrodo se usa con CA y se puede usar con un electrodo positivo de CC. Aquí el arco es más suave, pero la penetración de los dos electrodos sigue siendo la misma.

- Bajo contenido de hidrógeno y potasio (EXXX6): El recubrimiento del electrodo aquí sigue siendo similar al anterior, pero el polvo de hierro se agrega al electrodo en una proporción de 35-40% para nombrar el electrodo como EXX18.

- Polvo de hierro con bajo contenido de hidrógeno (EXX28): Este electrodo de soldadura tiene características similares a las del EXX18, pero tiene un 50% o más de polvo de hierro en el revestimiento. Es útil en una posición plana y hace una soldadura de filete horizontal. Aquí la tasa de deposición es mejor que EXX18. Los electrodos de aleación superior utilizan recubrimientos de hidrógeno bajos. Podemos agregar metal específico en los recubrimientos para hacer que los electrodos sean de tipo aleación donde las letras sufijos se usan para mostrar composiciones de metal de soldadura. Los electrodos de bajo hidrógeno se utilizan para soldar acero inoxidable.

- Óxido de hierro y sodio (EXX20): El alto contenido de hierro en los recubrimientos produce un depósito de soldadura que genera una escoria más grande y es incluso difícil de controlar. Este revestimiento produce una deposición más rápida con penetración media y bajo nivel de salpicaduras y un acabado muy suave en la soldadura. Estos electrodos son aptos para una posición plana y hacen soldaduras de filete horizontales. Estos electrodos se pueden usar con CA o CC con polaridad.

- Potencia de hierro de óxido de hierro (EXX27): Las características de estos electrodos coinciden con los electrodos tipo óxido de hierro y sodio, pero tienen un 50% o más de potencia de hierro. Este carácter mejorará la velocidad de deposición y se puede usar con una corriente continua alterna de cualquier polaridad.

Almacenamiento

Es obligatorio mantener los electrodos secos, ya que la humedad puede destruir las características de sus recubrimientos y provocar salpicaduras excesivas. Puede causar porosidad y desarrollo de grietas en la zona soldada. Una vez que los electrodos estén expuestos al ambiente húmedo durante más de 2-3 horas, se debe recomendar que se sequen en un horno adecuado durante un mínimo de 2 horas a 500 grados F.

Una vez fuera del horno, deben guardarse en un recipiente a prueba de humedad. Nunca doble el electrodo, ya que puede dañar los recubrimientos y exponer el cable central. No debemos usar el electrodo con alambre expuesto para soldar. Los electrodos suministrados con el sufijo R tienen una mayor resistencia a la humedad.

Tipos de electrodos

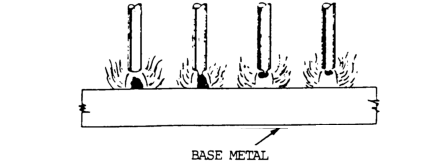

Electrodos desnudos

Estos electrodos desnudos se componen de composiciones de cables para esas aplicaciones específicas. No hay recubrimientos adicionales, excepto los requeridos en el trefilado. Los recubrimientos de trefilado tienen un pequeño efecto estabilizador en el arco, pero no tienen consecuencias específicas. Estos electrodos desnudos se utilizan para soldar acero al manganeso y otras indicaciones donde no se desea un electrodo recubierto.

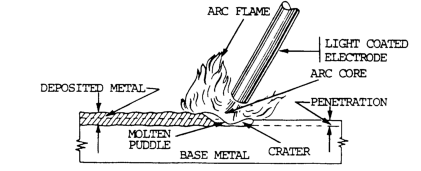

Electrodos recubiertos de luz

Siempre hay una composición definida de los electrodos de soldadura recubiertos de luz.

Aplicaron una capa ligera en la superficie sumergiendo, lavando, cepillando, rociando, limpiando y cayendo. Estos recubrimientos significaban: mejorar la corriente de arco. El E45 es el sistema de identificación de electrodos incluido en la serie.

Estos recubrimientos tienen las siguientes funciones:

- Reduce / disuelve el óxido, el fósforo y el óxido como impurezas.

- Altera la tensión superficial del metal fundido. Hace que los glóbulos del electrodo sean de tamaños más pequeños y más frecuentes. Hace que el movimiento del metal fundido sea suave y uniforme.

- Mejora la estabilidad del arco al introducir materiales fácilmente ionizados en la cascada de arco.

- Los recubrimientos ligeros generan una escoria delgada, a diferencia de la escoria de tipo electrodo de arco blindado.

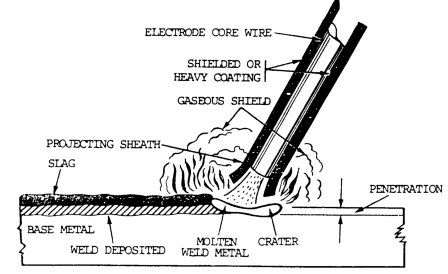

Electrodos de Arco Blindado/Recubiertos pesados

Estos electrodos tienen una composición definitiva y tienen un revestimiento, aplicado por extrusión y inmersión y se fabrican en 3 tipos generales.

- Con recubrimientos de celulosa

- Con recubrimientos minerales

- Con una combinación de minerales y celulosa

Los recubrimientos de celulosa consistían en algodón soluble/ cualquier otra forma de celulosa con una pequeña cantidad de sodio, potasio, titanio y algunos otros minerales añadidos. Los recubrimientos de celulosa protegen el metal fundido con una sección gaseosa alrededor del arco y la zona de soldadura.

Los recubrimientos minerales incluyen silicato de sodio, arcilla de óxido metálico y otras sustancias y combinaciones inorgánicas. Estos electrodos generan un depósito de escoria.

Los electrodos de arco con revestimiento pesado o blindado se emplean para soldar hierro fundido, acero y superficies duras.

Propósitos de los Electrodos Recubiertos pesados de Arco blindado

El propósito de los recubrimientos de electrodos es producir un protector de gas alrededor del arco que a su vez evita la contaminación por oxígeno y nitrógeno en la zona de metal de soldadura.

El oxígeno tiene la capacidad de combinarse con metal fundido, eliminando aleaciones y, a su vez, causando porosidad.

El nitrógeno tiene malos efectos como fragilidad, baja resistencia, baja ductilidad e incluso poca resistencia a la corrosión.

Reducen las impurezas como azufre, óxidos y fósforo, ya que deterioran el depósito de soldadura.

Estabilizan el arco, elimina las grandes fluctuaciones de voltaje, lo que reduce en gran medida las salpicaduras.

El metal fundido en el extremo de los electrodos se desintegra en pequeñas partículas finas al reducir la tensión superficial en el metal fundido. Reducen la atractiva presión entre el metal fundido y el electrodo para obtener mejores resultados.

Los silicatos en el revestimiento ayudan a formar una escoria sobre el metal fundido. La escoria se solidifica a un ritmo lento, por lo que el metal subyacente tiene tiempo suficiente para enfriarse y solidificarse. La solidificación lenta elimina el riesgo de atrapamiento de gas e impurezas flotantes en la superficie. El enfriamiento lento tiene un efecto de recocido en el depósito de soldadura.

La apariencia física y las características pueden modificarse mediante la incorporación de materiales de aleación en los revestimientos. La escoria producirá metales de soldadura de mejor calidad a una velocidad más alta.

Electrodos de tungsteno

Estos son electrodos incorrectos no consumibles para Gas Inerte de tungsteno (TIG) o GTAW.

Estos electrodos se pueden identificar con marcas de extremo pintadas como se muestra a continuación:

- Verde-Tungsteno puro

- Amarillo-1% de Torio

- Rojo-2% de Torio

- Marrón-0,3-0,5% de Circonio

1. Tungsteno puro: tiene punta verde con una pureza del 99,5% y se utiliza para operaciones de soldadura menos críticas. Tienen una baja capacidad de carga de corriente y una baja resistencia a las impurezas y la contaminación.

2. Electrodos de tungsteno toriados: están disponibles con 1% y 2% de torio y están etiquetados como superiores a los electrodos de tungsteno puros debido a una mejor orientación del arco, una mejor salida de electrones, una mejor estabilidad del arco, una alta capacidad de carga de corriente, una mejor resistencia a la contaminación y una mejor vida útil.

3. Electrodos de circonio: El electrodo de tungsteno con 0,3-0,5% de circonio clasificado entre electrodos de tungsteno puro y tungsteno toriado en lo que respecta al rendimiento de fas. Las pocas indicaciones en potencia de corriente alterna funcionan mejor que otras.

Una vez aleado el tungsteno molido hasta un punto, produce un arco más fino. Si los electrodos no están conectados a tierra correctamente, deben operarse con la máxima corriente y con una estabilidad de arco razonable. El electrodo de tungsteno puntiagudo es difícil de mantener si se utiliza el equipo de corriente continua y el inicio táctil del arco es una práctica. Debemos superponer una corriente de alta frecuencia a la corriente de soldadura regular para mantener la forma del electrodo y reducir la inclusión de electrodos en la soldadura. Las aleaciones de torio y circonio ofrecen una mejor retención de la forma incluso cuando se utiliza la práctica de inicio táctil.

La extensión del electrodo de soldadura más allá de una copa de gas depende del tipo de unión a soldar. Una extensión de 3,2 mm utilizada para juntas a tope en metal de calibre pequeño, mientras que una extensión de 6,4 a 12,7 puede ser necesaria para soldaduras de filetes. El electrodo de tungsteno debe inclinarse ligeramente y agregar metal de relleno con cuidado para evitar entrar en contacto con el electrodo. Si se produjo la contaminación, se debe retirar el electrodo, volver a molerlo y colocarlo de nuevo.

Electrodos de Soldadura por Arco de Corriente Continua

Siempre es aconsejable seguir las instrucciones del fabricante cuando se utiliza un tipo específico de electrodo de soldadura. Los electrodos de soldadura por arco de corriente continua están destinados para polaridad inversa, es decir, electrodo positivo o para polaridad recta, electrodo negativo o ambos. Pero asegúrese de que muchos, pero no todos, los electrodos de corriente continua se pueden usar con corriente alterna. La corriente continua es la opción preferida para electrodos de acero cubierto, no ferroso, desnudo y de aleación. El consejo del fabricante puede incluir, según el tipo de metal común, la corrección de un mal montaje, etc.

La polaridad recta generalmente proporciona una menor penetración en comparación con los electrodos de polaridad inversa, pero ofrece una gran velocidad de soldadura. La mejor penetración se puede lograr con cualquier tipo mediante una atmósfera de soldadura adecuada y manipulación del arco.

Electrodos de soldadura por arco de corriente alterna

La corriente alterna es más deseable cuando se suelda en la zona estrecha y se sueldan secciones gruesas, ya que reduce el golpe de arco. El golpe de arco tiende a causar inclusiones de escoria, orificios bucales y falta de fusión en la soldadura. Tienen electrodos recubiertos con corriente continua o corriente alterna disponibles.

AC se utiliza en procesos de soldadura atómica de hidrógeno y arco de carbono donde se utilizan 2 electrodos de carbono. Permite una tasa uniforme de soldadura y consumo de electrodos. En un arco de carbono, cuando se recomienda un electrodo, la elección es la polaridad recta de corriente continua y, en este caso, el consumo de electrodos a un ritmo más lento.

Electrodos de recubrimientos defectuosos y Sus efectos

La estabilidad del arco se ve afectada si hay un óxido u otros elementos en los recubrimientos. La composición y uniformidad de los electrodos desnudos desempeñan un papel importante en el control de la estabilidad del arco. Los recubrimientos pesados o delgados en los electrodos no tolerarán los efectos del cable defectuoso.

El óxido de aluminio, silicio, dióxido de silicio, sulfato de hierro no se estabiliza, mientras que el óxido de hierro, óxido de calcio, óxido de manganeso, ayuda a estabilizar el arco.

El exceso de azufre y fósforo 0.04% perjudicará el metal base de soldadura a medida que se transfieren del electrodo al metal fundido con una pérdida mínima. El fósforo causa fragilidad, crecimiento de granos y escasez de frío en la soldadura. Estos defectos aumentan en proporción al contenido de carbono en el acero. El azufre a su vez actúa como escoria, rompe la solidez del metal de soldadura y conduce a una falta de calor. El azufre es dañino particularmente para electrodos de acero desnudo y con bajo contenido de carbono con un escaso contenido de manganeso que promueve la formación de soldaduras sólidas y fuertes.

Si el tratamiento térmico dado al núcleo del alambre no es uniforme, el electrodo nos ofrecerá la soldadura inferior en comparación con el electrodo de la misma composición pero tratado térmicamente correctamente.

Tasas de deposición de los electrodos de soldadura

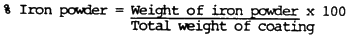

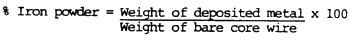

Los electrodos de soldadura tienen diferentes tasas de deposición según la composición del revestimiento. El electrodo con mayor contenido de hierro tiene una mejor tasa de deposición. En los Estados Unidos, el porcentaje de poder de hierro en un revestimiento está en el rango del 10-50%. Esto se basa en una fórmula donde la cantidad de polvo de hierro en el recubrimiento versus el peso del recubrimiento.

Los porcentajes están definidos por las especificaciones de la American welding society. El método europeo de cálculo de la potencia del hierro se basa en el peso del metal de soldadura depositado frente al peso del hilo central desnudo consumido en el proceso.

Tipos de Electrodos no consumibles

Son 2 tipos de electrodos no consumibles.

- El electrodo de carbono está disponible como electrodo de metal sin relleno para corte por arco y soldadura. Consiste en una varilla de grafito de carbono que puede tener/ puede no tener recubrimientos de cobre u otro material.

- El electrodo de tungsteno es un electrodo de metal sin relleno hecho de tungsteno y utilizado en soldadura por arco o corte.

Electrodos de carbono

El AWS no clasifica para electrodos de soldadura de carbono, sino que la especificación militar como MIL-E-17777C está ahí para indicar a los electrodos que cortan y sueldan grafito de carbono sin recubrimiento y recubierto de cobre

Hay un sistema de clasificación basado en tres grados como liso, sin recubrimiento y recubierto de cobre. Demuestra la información del diámetro, la información de la longitud, el requisito de tolerancia del tamaño, el muestreo, las pruebas y la garantía de calidad. Aquí las aplicaciones incluyen soldadura por arco de carbono, arco de doble carbono, corte de carbono, ranurado, corte por arco de carbono de aire.

Electrodos de barra

Las variables en soldadura de barra son las siguientes:

1. Tamaño: Los tamaños comúnmente disponibles son 1/16, 5/64, 3/32 (más comunes), 1/8, 3/18, 7/32 y 5/16 pulgadas. El hilo central del electrodo usado resulta ser más estrecho que el material soldado.

2. Material: Los electrodos de soldadura en barra vienen en acero dulce, acero sin hierro, acero con alto contenido de carbono, hierro fundido y aleación especial.

3. Resistencia: La resistencia a la tracción de la soldadura debe ser más fuerte que el metal que se suelda. El material en el electrodo también debe ser más resistente.

4. Posición de soldadura – Los diferentes electrodos utilizados para cada posición de soldadura como horizontal, plano, etc.

5. Mezcla de potencia de hierro: El polvo de hierro disponible en el fundente aumenta la disponibilidad de metal fundido para la soldadura a medida que el calor transforma el polvo en acero.

6. Designación de arco suave: esto es para el metal más delgado y no tiene un estado de ajuste perfecto en la soldadura.

Los Electrodos de Soldadura por Arco más Populares

Que están siguiendo:

E6013 y E6012: Las especificaciones de la varilla de soldadura están diseñadas para metales delgados y uniones que no son fáciles de unir.

E6011 – Las superficies aceitosas, sucias, polvorientas y oxidadas necesitan este tipo de electrodo. Es versátil, ya que funciona para la polaridad de CA y CC. Puede crear una pequeña escoria y no es necesario colocarla en un horno de electrodos.

E6010-Tiene características similares, excepto que solo funciona con corriente continua.

E76018 y E7016 – El polvo de hierro se agrega en el fundente para crear una soldadura fuerte. Crea un charco que puede tener dificultades para los principiantes.

También Lea:

Varilla de soldadura

Clasificaciones AWS explicadas

Palabras finales

Los electrodos de soldadura o varillas de soldadura están hechos de materiales y una composición similar al metal que se suelda. La elección de la varilla de soldadura depende de una variedad de factores para cada proyecto.

La selección de electrodos depende de la facilidad de limpieza, la calidad del cordón, la resistencia de la soldadura y las salpicaduras mínimas. El electrodo de soldadura por arco y el alambre de soldadura MIG son consumibles a medida que se convierten en parte del proceso de soldadura.

Los electrodos de soldadura TIG no son consumibles, ya que no se derriten y se convierten en parte de la soldadura.