接合されている金属と同様の組成で被覆された金属線は、溶接電 任意のプロジェクトのための右の電極を選択する前に考慮すべきいくつかの要因。

アーク溶接電極/SMAWは溶接融合の一部になるため消耗品です。 これは、TIG電極が溶融時に溶接部の一部にならないため、非消耗性であることを示しています。 MIG溶接電極は、migワイヤと呼ばれる定期的に供給されるワイヤです。

溶接電極の選択は、溶接強度に大きく依存し、清掃が容易です。 よりよいビードの質および最低のはね。

溶接電極は、湿気のない周囲に保管し、慎重に指示に従って損傷を避けるためにパッケージから慎重に取り外す必要があります。

ページ内容

なぜ溶接電極が覆われているのですか?

溶湯が環境にさらされると、酸素や窒素を吸収して悪影響を及ぼし、脆くなります。 スラグ毛布は大気から保護するために溶解した/凝固の溶接金属をカバーしなければならないし、電極のコーティングはこの盾を私達に与える。

溶接電極塗料組成物は、その有用性、したがって、堆積した溶接金属の組成および仕様を決定する。

それらは冶金学、物理学および化学の確立された原則に溶接電極のコーティングの公式を基づかせています。

コーティングは、損傷から保護するためにあり、アーク安定化は、以下の方法で溶接を改善します。

- 溶接近傍ゾーンにおける最小スパッタ

- 溶接金属の滑らかな表面とエッジでさえ

- 安定した滑らかな溶接アーク

- タフで強いコーティング

- スラグ除去が容易

- より良い蒸着速度

- 溶接における浸透制御

アーク溶接電極を薄い被覆/裸および重く被覆/シールドされたアーク電極に分類することができる。 カバーされた種類の電極は、アーク溶接プロセスにおける充填材の一般的なスタイルの一種である。

電極被覆の組成は電極の有用性を決定し、仕様堆積材料は電極を決定する。 使用される電極の部門は必要な溶接沈殿物内の特別な特性に主として決まります。

これらの特性には、耐食性、高耐久性、延性、溶接される母材の種類、水平、垂直、頭上、および電流および極性の種類としての溶接の位置が含まれます。

溶接電極の分類

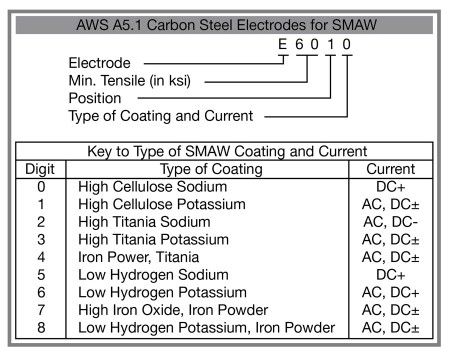

溶接工業はアメリカの溶接の社会(AWS)によって決定される溶接棒の分類数シリーズを採用しました。

鋼アーク溶接用電極の識別システムは、以下のように採用されています。

- E-このEはアーク溶接用電極を示します

- 第一二、三桁–それは一度引き離そうとした堆積材料の数千ポンド/平方インチの引張強さを示します。

- 3桁目または4桁目–溶接部の位置を示します。 0の場合、分類が使用されていないことが示され、1はすべての位置、2はフラットと水平、3はフラット位置のみです。

- 4桁目–コーティングの種類と電源の種類、AC/DC、直線極性または逆極性を示します。

- 番号E6010–今では、60,000psiの応力引張強さを有するアーク溶接棒を示し、すべての位置で使用することができ、簡潔な極性を有する直流。

電極分類番号の4桁目で指定された電流、極性、コーティングタイプ

| ディジット | コーティング | 溶接電流 |

| 0 | * | * |

| 1 | セルロースカリウム | ac、dcrp、dcsp |

| 2 | ‘dナトリウム | ac、dcsp |

| 3 | ‘dカリウム | ac、dcsp、dcrp |

| 4 | 酸化鉄粉 | ac、dcsp、dcrp |

| 5 | 低水素ナトリウム | |

| 6 | 低水素カリウム | ac、dcrp |

| 7 | 鉄粉酸化鉄 | ac、dcsp |

| 8 | 鉄粉低水素 | ac、dcrp、dcsp |

我々はゼロとして第四または最後の桁を見つけたとき、コーティングと電流のタイプは、第三の桁だけで判断することができます。

ステンレス鋼アーク溶接電極

その分類は次の通り行きます:

- E-この手紙はアーク溶接のための電極を示します。

- 最初の3桁はアメリカの鉄鋼タイプのステンレス鋼を示しています。

- 最後の2桁は溶接に使用される位置と電流を示します。

- 番号E-308-16の例は、ステンレス鋼タイプ308を示唆しています,すべての位置のために,ACまたは逆極性直流と.

サブマージアーク電極分類システム

サブマージアーク電極用の固体裸炭素鋼を指定するシステムは次のとおりです。

- 電極を指定するために使用される接頭辞としての文字E。 その後に、マンガンの量を示す文字、高の場合はH、中の場合はM、低マンガンの場合はLが続きます。 それはパーセントの百分の一の炭素の平均量を示す数字が続きます。 これらのワイヤーの構成はガスの金属のアーク溶接の指定で使用されるワイヤーと同一です。

- 水中に沈められたアーク溶接に使用する電極ワイヤーのための米国の溶接の社会の指定は水中に沈められたアーク溶接のための裸の穏やかな鋼鉄電極& これは使用される変化によってワイヤー構成および溶接沈殿物化学を両方示します。 指定は電極ワイヤーの構成を与えます。 これらの電極が水中に沈められたアーク溶接で適切なプロシージャと使用される場合、沈殿させた溶接金属は指定によって必要とされる機械特性に

- oxyfuelのガス溶接の注入口の棒は電極がガス溶接のために使用されることを示すGの手紙に先行している接頭辞の手紙Rと示されます。 これらの後に2桁の45,60、および65が続き、これは1000psiのおおよその引張強さを示した。

- 非鉄の部門の充填材ではワイヤーの主な金属の化学記号に続くとりわけ使用される手紙E、RおよびRBの接頭辞。 ワイヤーに同じ金属合金の複数の使用があれば、私達は接尾辞数を加えるかもしれません。

- AWSの指定は裸の溶接棒およびワイヤーの分類のために最も広く採用されます。 MIL-E、MIL-Rタイプなどの軍用仕様があります。

ワイヤおよびロッドとしての固体溶接電極の重要な特徴は、指定された仕様通りの組成である。 指定は溶接プロセスで必要とされる構成の限界および機械特性を含んでいる。

銅めっきされた実線が銅を剥がすことがあり、ライナーやコンタクトチップを差し込むことにより、フィードロール機構に問題が生じることがあります。 軽い銅のコーティングは土および塵の電極ワイヤーを、自由にさせることが望ましいです。 汚れやほこりがライナーを詰まらせるのを防ぐために、ワイヤ電極をきれいにするために白い洗浄組織を使用してください。 これは現在の積み込みを減らし、不安定な溶接操作を作成するかもしれません。

ワイヤーの強度は機械によってテストされ、銃を通過するとワイヤーのより高い強度が必要になります。 必要なワイヤーの推薦された最低の引張強さは140,000のpsiである。

多数の異なったパッケージで利用できる連続的な性質のワイヤー電極。 スプール銃で使用される非常に小さいスプールおよび良いガスの金属のアーク溶接のための中型のスプール。 それらは溶接装置に置いてがコイルとして利用できます。 多くの何百ものポンドの大きい巻き枠はまた利用できる。 それらはワイヤーが円形の容器で置かれ、自動ワイヤー送り装置に接続されるドラムで利用できる。

溶接電極のコーティング

穏やかで、低い鋼鉄合金のための溶接棒のコーティングに下記のものを含んでいる六から十二の原料があります:

- セルロース-セルロースはそれを囲むことによってアークを保護するガスの盾を作り出すために崩壊します。

- 金属炭酸塩-還元雰囲気を提供し、スラグの塩基度を調整する。

- 二酸化チタン-それは非常に流動および急速凍結のスラグの形成で有用で、溶接のアークのイオン化を提供します。

- Ferromanganeseおよびフェロシリコン-このカバーは溶解した金属を脱酸し、また沈殿させた溶接金属のマンガンおよびケイ素の内容を補うのを助けます。

- ガムと粘土-それはプラスチック材料に弾力性を提供し、コーティングに強度を提供するのに役立ちます。

- ミネラルケイ酸塩-それはスラグの形成に役立ち、カバーに強度を提供します。

- フッ化カルシウム-それはアークを保護し、流動率を提供し、スラグの塩基度を調節し、金属酸化物の容解性を保護するためにガスを作り出します。

- ニッケル、クロム、モリブデンなどの金属を合金化する–それは、堆積した金属に合金含有量を提供しています。

- マンガンまたは酸化鉄-アークを安定させ、スラグの流動性および特性を調整するのに役立ちます。

- 鉄粉-それは生産性を高め、溶接部に余分金属を提供します。

穏やかな鋼鉄のための溶接棒のコーティング

それらはありま続きますように:

- セルロースナトリウム(EXX10)-このタイプの電極は、30%の紙と木粉を用いた再処理された低合金の形態のセルロース材料を有する。 ガスの盾を深い浸透のための掘るアークを作り出す還元剤の二酸化炭素および水素形作ります。 スパッタは、粗い溶接堆積物を有する他の電極と比較して最も高い。 それは老化の後でさえも極めてよい機械特性を提供する。 これは、最も初期に開発された電極の1つであり、田舎のパイプライン溶接で広く使用されています。 それは逆の極性の直流と電極が肯定的のとき普通使用されます。

- セルロースカリウム(EXX11)–ここではナトリウムよりも多くのカリウムが使用されることを除いて、セルロースナトリウム電極と同様の特性を有する。 それは交流と溶接することを適したようにするアークのイオン化をします。 結果はアークの行為、浸透および溶接結果ごとのセルロースナトリウムに類似しています。 アーク安定化とより良い蒸着速度のために、少量の鉄粉をE6010およびE6011に添加する。

- ルチルナトリウム(EXX12)-チタニウムかルチルの二酸化物が他の部品に関して高ければ、電極はユーザーに魅力的な出現を与えます。 この電極は静かなアーク、低いはねおよび管理されたスラグを提供する。 溶接表面はセルロースの電極とのよりより少ない浸透およびわずかに低い金属の特性と滑らかな出現を与えます。 この電極は、高い蒸着速度と低いアーク電圧を提供し、電極負との交流または直流に適合させる。

- ルチルカリウム(EXX13)-ここにカリウムがアークのイオン化のために使用される以外電極のこのコーティングはルチルナトリウムに非常に類似した機能 このタイプのコーティングは交流のために適したと使用されるかもしれない非常に静かの、および順調順調アークを作り出します。 それはどちらの極性の直流と使用することができる。

- ルチルの鉄の粉(EXXX4)-コーティングはそれに含まれている鉄の粉を除いてルチルのコーティングに非常に近いです。 鉄含有量が25〜40%の場合、電極はEXX14であり、50%以上の鉄粉が電極EXX24になります。 鉄含有量の割合が低いため、すべての位置に適しています。 鉄のより高いパーセントはそれを横の肉付けの溶接との平らな位置のために適したようにする。 析出速度は鉄含有量の割合に依存して増加した。

- 低水素ナトリウム(EXXX5)-炭酸カルシウムまたはフッ化カルシウムの割合が高いコーティングは、石灰フェライト、低水素、または塩基性電極と呼ばれます。 アークの大気の最も低く可能な水素分を保障するためには、コーティングにセルロース、粘土、アスベストスおよび他の鉱物があるべきではないです。 コーティングはより高い温度で焼かれ、優秀な溶接金属の特性があります。 それらは最も高い延性、沈殿の中速度の浸透を緩和するために媒体を提供する。 これらは制御された状態で保存されなければならず、正の電極を有する直流で使用することができる。

- 低い水素のカリウム(EXXX6)–これらの上塗を施してある溶接電極の特徴はアークのイオン化のためのナトリウムからのカリウムの取り替えを除いて低 電極はACと一緒に使用され、正のDC電極と一緒に使用することができます。 ここでは、アークはより滑らかですが、2つの電極の浸透は同じままです。

- 低水素カリウム(EXXX6)-ここでの電極のコーティングは前のものと同様のままであるが、鉄粉はEXX18として電極を命名するために35-40%の比率で電極に加

- 低水素鉄粉(EXX28)-この溶接電極はEXX18と同様の特性を持っていますが、コーティング中に50%以上の鉄粉を持っています。 それは平らな位置に有用であり、水平フィレット溶接を行う。 ここでは、堆積速度はEXX18よりも優れています。 より高い合金の電極は低い水素のコーティングを使用する。 私達は電極を溶接金属の構成を示すのに使用される接尾辞の手紙がタイプを合金にさせるためにコーティングの特定の金属を加えるかもしれま ステンレス鋼の溶接には低水素タイプの電極が使用されています。

- 酸化鉄ナトリウム(EXX20)-コーティングの鉄の高い内容はより大きいスラグを発生させ、制御しにくい溶接沈殿物を作り出します。 このコーティングは溶接の中型の浸透および低いはねのレベルおよび非常に滑らかな終わりとのより速い沈殿を作り出す。 これらの電極は平らな位置のために合い、横の肉付けの溶接をする。 これらの電極は、いずれかの極性のACまたはDCで使用することができます。

- 酸化鉄鉄力(EXX27)-これらの電極の特徴は酸化鉄ナトリウムのタイプ電極と一致しますが、50%またはより多くの鉄力を運びます。 この特性は堆積速度を改善し、いずれかの極性の交流直流電流で使用することができる。

ストレージ

水分がコーティングの特性を破壊し、過度のスパッタにつながる可能性があるため、電極を乾燥させておくことが必須です。 それにより溶接された地帯で気孔率およびひびの開発を引き起こすかもしれません。 電極が2-3時間以上湿気がある環境に露出されれば、最低2時間500の華氏温度の適したオーブンで乾燥した熱することを助言されるべきです。

一度オーブンから、それらは湿気がある証拠の容器で貯えられるべきです。 コーティングを損傷し、芯線を露出させる可能性があるため、電極を曲げないでください。 私達は溶接のために露出されたワイヤーが付いている電極を使用するべきではないです。 接尾辞Rと供給される電極に湿気に抗力が高いのがある。

電極の種類

裸電極

これらの裸電極は、これらの特定の用途のためのワイヤ組成物で構成されています。 ワイヤーデッサンで必要なそれらを除いて余分コーティングがない。 ワイヤーデッサンのコーティングはアークに対する少し安定の効果が特定の結果をもたらしません。 これらの裸の電極が上塗を施してある電極が望まれないマンガン鋼鉄および他の徴候を溶接するのに使用されています。

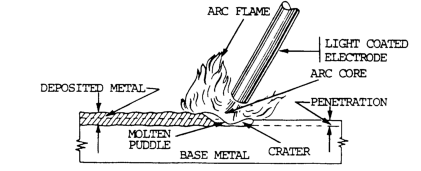

軽い上塗を施してある電極

軽い上塗を施してある溶接電極の明確な構成が常にあります。

彼らは、浸漬、洗浄、ブラッシング、噴霧、拭き取り、タンブリングによって表面に軽いコーティングを施した。 これらのコーティングは意味した:アークの流れを改良するため。 E45はシリーズにリストされている電極の同定システムである。

これらのコーティングには以下の機能があります:

- 酸化物、リン、酸化物を不純物として還元/溶解します。

- それは溶解した金属の表面張力を変えます。 これは、電極の小球をより小さなサイズにし、より頻繁にする。 それは溶解した金属の動きを滑らか、均一にさせます。

- それはアークの滝に導入される容易にイオン化された材料によってアークの安定性を改善します。

- 光コーティングは、シールドアーク電極型スラグとは異なり、薄いスラグを生成します。

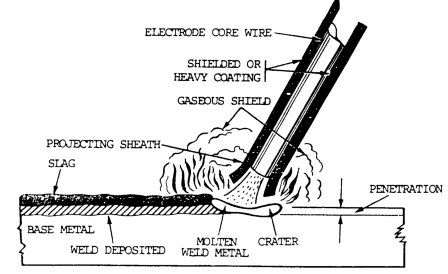

シールドアーク/重被覆電極

これらの電極は、決定的な組成を有し、押出および浸漬によって塗布され、3つの一般的なタイプで製造されるコーティングを有

- セルロースコーティング付き

- ミネラルコーティング付き

- ミネラルとセルロースの組み合わせ付き

セルロースコーティングは、可溶性綿/他の形態のセルロースで構成されており、ナトリウム、カリウム、チタン、その他のミネラルが少量添加されている。 セルロースのコーティングはアークおよび溶接の地帯のまわりで気体セクションが付いている溶解した金属を保護する。

ミネラルコーティングには、ケイ酸ナトリウム、金属酸化物粘土、その他の無機物質および組み合わせが含まれます。 これらの電極はスラグ沈殿物を発生させる。

鋳鉄、鋼、硬質表面を溶接するために、重被覆またはシールドアーク電極を採用しています。

シールドアークの目的重被覆電極

電極コーティングの目的は、アークの周りにガスシールドを生成し、溶接金属ゾーンでの酸素および窒素の汚染を防ぐことです。

酸素は溶融金属と結合し、合金を除去し、次に多孔性を引き起こす能力を有する。

窒素は脆性、低強度、低延性、さらには耐腐食性が悪いなどの悪影響を及ぼします。

溶接堆積物を損なうため、硫黄、酸化物、リンなどの不純物を低減します。

アークを安定させ、電圧の大きな変動を排除し、スパッタリングを大幅に低減します。

電極端の溶融金属は、溶融金属の表面張力を低下させることによって小さな微粒子に崩壊する。 それらはよりよい結果のための溶解した金属と電極間の魅力的な圧力を減らします。

コーティング中のケイ酸塩は、溶融金属の上にスラグを形成するのに役立ちます。 スラグはゆっくりと固化するので、基礎となる金属は冷却して固化するのに十分な時間があります。 遅い凝固は表面でガスおよび浮遊物の不純物のわな掛けの危険を取除きます。 遅い冷却は溶接の沈殿物に対するアニーリングの効果をもたらします。

コーティングに合金材料を組み込むことにより、物理的な外観と特性を変更することができます。 スラグはより高い速度で良質の溶接金属を作り出します。

タングステン電極

これらは、タングステン不活性ガス(TIG)またはGTAWのための非消耗品間違った電極です。

これらの電極は、以下のように塗装されたエンドマークによって識別することができます:

- 緑-純粋なタングステン

- 黄色-1%トリウム

- 赤-2%トリウム

- 茶色-0.3-0.5%ジルコニウム

1. 純粋なタングステン-それは99.5%純度とひっくり返され、溶接のより少なく重大な操作のために使用される緑です。 それらに不純物および汚染への低い現在の収容量そして低い抵抗があります。

2. トリアタドタングステン電極-彼らは1%と2%トリウムで利用可能であり、より良いアーク凝視、より良い電子出力、より良いアーク安定性、高電流収容能力、汚染へのより良い耐性、およびより良い長寿命のために純粋なタングステン電極よりも優れているとラベル付けされています。

3. ジルコニウム電極-0.3-0.5%ジルコニウムとタングステン電極は、fas性能が懸念されているように純粋なタングステンとトリアタドタングステン電極の間に分類されます。 交流電力のいくつかの兆候は、彼らがより良いし、他の人を動作します。

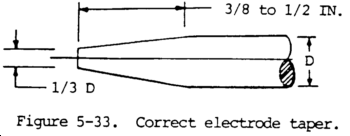

タングステンを一点に合金化すると、より微細なアークが生成されます。 電極が適切に接地されていない場合は、最大電流と合理的なアーク安定性のみで動作させる必要があります。 尖ったタングステン電極は、直流機器が使用され、アークのタッチスタートが練習である場合に維持することは困難である。 電極形状を維持し、溶接部に電極を含めることを減らすために、通常の溶接電流に高周波電流を重ね合わせる必要があります。 トリウムおよびジルコニウムの合金は練習を始める接触が使用される時でさえよりよい形保つことを提供する。

ガスのコップを越える溶接電極延長は溶接されるべき接合箇所のタイプに左右されます。 6.4-12.7の延長が肉付けの溶接に必要かもしれない間、小さいゲージの金属でバット接合箇所に使用する3.2mmの延長。 タングステン電極は、わずかに傾斜し、電極との接触を避けるために慎重に充填金属を追加する必要があります。 汚染が起こったら電極は取除かれ、研ぎ直し、そして再度置かれなければなりません。

直流アーク溶接電極

特定のタイプの溶接電極を使用する場合は、製造業者の指示に従うことを常にお勧めします。 直流アーク溶接電極は、逆極性、すなわち正の電極、または正の極性を意味する電極、またはその両方に充てられている。 しかし、すべての直流電極を交流で使用できるわけではないが、多くの点を指摘してください。 直流は覆われた、非鉄、裸の、および合金鋼の電極のための好まれた選択です。 製造業者の助言は母材のタイプ、悪い適合のための訂正、等に従って含んでいるかもしれません。

まっすぐな極性は一般に逆の極性の電極と比較されるより少し浸透を提供しますが、大きい溶接の速度を提供します。 よりよい浸透を適切な溶接の大気およびアークの処理によってどちらかのタイプと達成することができます。

交流アーク溶接電極

交流はアークの打撃を減らすので堅い地帯で溶接し、厚いセクションを溶接するときより好ましいです。 アークブローは、スラグ介在物、ブローホール、および溶接における融合の欠如を引き起こす傾向がある。 それらは利用できるDCかACが付いている電極に塗った。

ACは、2つの炭素電極を使用する原子水素溶接および炭素アークプロセスに使用されます。 それは溶接および電極の消費の均一率を可能にする。 炭素アークでは、1つの電極が推奨されている場合、直流の直線極性が選択され、ここでは電極の消費がより遅いペースで行われます。

欠陥のあるコーティング電極とその効果

コーティング中に酸化物または他の元素が存在する場合、アーク安定性に影響を与えます。 裸の電極の構成そして均等性はアークの安定性の制御の重要な部分を担います。 電極上の重いまたは薄いコーティングは、欠陥のあるワイヤの影響を容認しません。

酸化アルミニウム、ケイ素、二酸化ケイ素、硫酸鉄は不安定になり、酸化鉄、酸化カルシウム、酸化マンガンはアークの安定化に役立ちます。

硫黄とリンが0.04%を超えると、溶接母材が電極から溶融金属に伝達され、損失が最小限に抑えられます。 リンは溶接でもろさ、穀物成長および冷たいshortnessを引き起こします。 これらの欠陥は鋼中の炭素含有量に比例して増加する。 硫黄はスラグとしてそれから機能し、溶接金属の健全性を壊し、そして熱い短さに導きます。 硫黄は健全で、強い溶接の形成を促進する貧弱なマンガンの内容が付いている裸および低炭素の鋼鉄電極に特に有害です。

ワイヤコアに与えられた熱処理が均一でない場合、電極は同じ組成の電極と比較して劣った溶接を提供しますが、適切に熱処理されます。

溶接電極の成膜速度

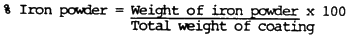

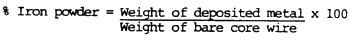

溶接電極は、コーティングの組成に応じて異なる成膜速度を有する。 より高い鉄含有量を有する電極は、より良好な堆積速度を有する。 米国では、コーティングの鉄力のパーセントは10-50%の範囲にあります。 これはコーティングの鉄の粉の量対コーティングの重量方式に基づいています。

パーセンテージは、米国溶接協会の仕様によって定義されています。 鉄パワーを計算するヨーロッパの方法は、プロセスで消費されるコアワイヤの裸の重量に対する堆積した溶接金属の重量に基づいています。

非消耗電極の種類

非消耗電極の2種類です。

- アークの切断および溶接のための金属の非注入口の電極として利用できるカーボン電極。 これは、銅または他の材料のコーティングを有していてもよい/有していなくてもよい炭素黒鉛棒からなる。

- タングステン電極は、タングステンから作られ、アーク溶接または切断に使用される非フィラー金属電極である。

カーボン電極

AWSはカーボン溶接電極のために分類しませんが、MIL-E-17777Cとして軍事仕様は電極の切断と溶接を伝えるためにありますカーボングラファイト未塗装と銅被覆

プレーン、未塗装、銅被覆の三つのグレードに基づく分類システムがあります。 それはサイズの許容の直径情報、長さ情報、条件、見本抽出、テストおよび品質保証を示します。 ここに適用はカーボンアーク溶接、二重カーボンアーク、カーボン切断、溝を彫ること、空気カーボンアークの切断を含んでいます。

スティック電極

スティック溶接の変数は次のとおりです。

1. サイズ-一般的に利用可能なサイズは、1/16、5/64、3/32(最も一般的な)、1/8、3/18、7/32、および5/16インチです。 使用された電極の芯線は、溶接された材料よりも狭いことが起こります。

2. 材料-棒の溶接電極は穏やかな鋼鉄、鉄なしの、高炭素の鋼鉄、鋳鉄および特別な合金入って来ます。

3. 強さ-溶接の引張強さは溶接される金属より強い必要があります。 電極内の材料も同様に強くする必要があります。

4. 溶接位置-水平、平らな、等として各溶接位置のために使用される異なった電極。

5. 鉄力の組合せ-変化で利用できる鉄の粉は熱が鋼鉄に粉を変えると同時に溶接のための溶解した金属供給を上げます。

6. 柔らかいアークの指定-これはより薄い金属のためで、溶接で完全な適合の状態を持っていません。

最も人気のあるアーク溶接電極

彼らは次のとおりです:

E6013およびE6012–溶接棒の指定は一緒に合い易くない接合箇所および薄い金属のために設計されています。

E6011–油性、汚れ、ほこり、錆びた表面には、このタイプの電極が必要です。 それはACおよびDCの極性のために働くので多目的である。 それは小さいスラグを作成でき、電極のオーブンに置かれる必要はありません。

E6010–直流でのみ動作することを除いて同様の特性を持っています。

E76018およびE7016–鉄粉をフラックスに添加して強力な溶接を作成します。 それは初心者のための難しさがあるかもしれない水たまりを作成します。

また読みます:

溶接棒

AWS分類説明

最終的な言葉

溶接電極または溶接棒は、溶接される金属と同様の材料および組成から作られています。 溶接棒の選択は各プロジェクトのためのいろいろな要因に左右されます。

電極の選択は、クリーンアップの容易さ、ビードの品質、溶接強度、および最小限のスパッタに依存します。 アーク溶接電極およびMIG溶接ワイヤは、溶接プロセスの一部となるため、消耗品です。

TIG溶接電極は溶融して溶接部の一部にならないため、消耗品ではありません。