Innholdsfortegnelse

Investering casting prosessen trinn

Investering casting har vært å skape nær netto form produkter vellykket i ulike former for tusenvis av år. Selv om innføringen av nye materialer og produksjonsteknikker de siste årene har ført til noen endringer og forbedringer, har investeringsstøpeprosessen i stor grad vært uendret. (Du kan lese om fordelene ved å bruke investeringsstøping her).

generelt kan investeringsstøping eller noen ganger referert til som tapt voksstøping oppsummeres i følgende 8 trinn.

Trinn 1-Master pattern

et master mønster er laget av voks, leire, tre, stål eller plast av enten en spesialisert mold maker eller skulptur artist som per sluttprodukt kravet. Disse er laget vurderer både voks og støping materiale krymping, derav det kalles, «master mønster» for å ha dobbel krymping kvote. Figur 1 nedenfor viser en tre master mønster og dens støping.

avhengig av størrelse, form og materiale som brukes, kan denne prosessen ta litt prøving og feiling for å få størrelsen og formen riktig, noe som gjør disse muggene dyre.

Trinn 2-Master die / Mold/Mold

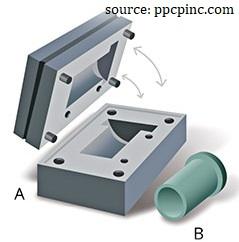

en mold, kjent som master die å lage voks mønstre er laget for å passe master mønster ved enten støping eller maskinering. Teknologiutvikling i verktøy og CNC-bearbeiding har gjort det mulig å maskinere en masterdør fra et materiale som stål og aluminium uten behov for et mastermønster som vist i figur 2.

hvis master mønsteret er laget av stål så master dø kan støpes direkte fra stål master mønster ved hjelp av metall med et lavere smeltepunkt enn stål. Silikon gummi molds brukes også mye i disse dager på grunn av deres enkelhet å bruke til å støpe en mold direkte fra en master mønster. Silikon gummi molds ville tåle støping temperatur opp til ca 310oC (590oF).

master mønster og master dør må være utformet tar krymping av mønster voks, ildfast materiale og metall støpt materiale i betraktning. Det er også god praksis å legge til maskineringsgodtgjørelser for etterbearbeiding på strammere toleranseflater. Et annet viktig aspekt av todelt master dør eller former er mold justering locators. Mold locators er avgjørende for å justere de to halvdelene for å produsere nøyaktige deler uten store skillelinjer eller skillelinjer. (Figur 3)

Trinn 3-Mønster

mønstrene blir deretter laget ved å injisere eller helle smeltet voks inn i masterdøren og la den herdes (Figur 4). Noen ganger er det også brukt som et belegg der inne hulrom veggene i dysen er belagt med voks for å få en hul mønster. Dette belegget gjentas til ønsket mønstertykkelse er nådd vanligvis ca 3 mm (0,12 in). Sistnevnte er kun egnet for enkle deler. Noen ganger er mønstre også laget ved hjelp av egnede polymerer og frosset kvikksølv.

siste fremskritt i rask prototyping har gjort produksjon av mønstre direkte fra EN CAD-fil mulig, enten som en master mønster eller som voks mønstre, dermed redusere kostnadene. 3d printing teknologier som stereolithography, selektiv laser sintring (SLS), smeltet deponering modellering (FDM) og poly jetting blir stadig mer brukt til å lage mønstre. Disse raske prototypingsteknologiene bruker en lagdelingsteknikk i opprettelsen, slik at etterbehandling er nødvendig i de fleste tilfeller for å sikre en god overflatefinish.

Kjerner er vanligvis laget av løselig voks eller keramikk hvor oppløselige vokskjerner oppløses ut av mønstrene forbehandling, mens de keramiske kjernene forblir og fjernes etter størkning av metallstøpingen.

i en prosess som kalles «Jage» ufullkommenheter som skillelinjer og beslag fjernes ved hjelp av et oppvarmet metallverktøy og frigjøringsmidler, for eksempel silikonsprayer, brukes også til å hjelpe til med å fjerne mønster og unngå skade på mønstrene.

Trinn 4 – mønstermontering

voksmønstrene settes deretter sammen på en vanlig vokssprue. Sprue er en kanal gjennom hvilken smeltet legering kan nå formen i en investeringsring etter at voksen er eliminert.

ved hjelp av oppvarmet verktøy og smeltet voks, kan en rekke voks mønstre festes til en sentral sprue og runner system for å lage et mønster klynge eller et tre. Avhengig av størrelsen på delene, kan opptil flere hundre mønstre monteres på et tre som øker produktiviteten. (Figur 5)

Sprue vil holde voksmønsteret for å unngå forvrengning under støpeprosessen, og skape en kanal for den smeltede voksen å rømme fra formen og deretter la det smeltede materialet strømme inn i formen.

Trinn 5-Dipping coating

mønsteret dyppes deretter inn i en slurry av fint malt ildfast materiale og dreneres deretter for å skape et jevnt overflatebelegg kalt En «Prime coat». I løpet av dette stadiet avsettes en meget fin partikkelstørrelse for å skape et tynt, men veldig jevnt lag av investeringsmateriale, for å sikre en jevn overflate og intrikat detaljert sluttprodukt. Meget fin silika og andre bindemidler, inkludert vann, etylsilikat og syrer, brukes ofte som ildfaste materialer.

etter at det første laget har tørket, blir mønsteret dyppet og belagt gjentatte ganger for å øke tykkelsen for bedre styrke. Denne andre fasen av dyppeprosessen kalles «stuccoing» der sand eller annet ildfast aggregat regner over den våte overflaten for å øke tykkelsen (5 til 15 mm) og styrke.

noen ganger som en alternativ metode settes den enkeltdypede mønsterklyngen inn i en permeabel kolbe opp ned og flytende investeringsmateriale helles rundt den. Kolben vibreres deretter for å fjerne innesluttet luft og sikre at investeringsmaterialet omgir alle overflater av formtreet.

dette blir deretter igjen for å tørke helt, noe som kan ta mellom 16 og 48 timer. Tørking kan akselereres ved å bruke et vakuum eller minimere miljøfuktighet.

Trinn 6-de-voksing og avfyring

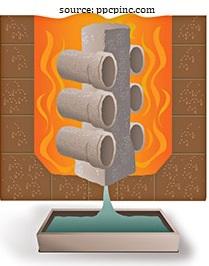

Når den ildfaste materialformen er helt tørket og herdet, blir de snudd opp ned og plassert i en ovn eller en autoklav med spesielle formål, hvor voksen kan smelte og gå tom (figur 7), og eventuelle etterfølgende rester fordampes. (Disse simuleringene viser hvordan spesialiserte avvoksingsmaskiner fungerer video 1 eller video 2)

fjerning av mønstervoks fra formen er et viktig stadium i investeringsstøpeprosessen, og når det utføres feil, vil det redusere batchutbyttet. De-voksing er også en av hovedårsakene til skallsprekk. Shell cracking er den vanligste investere støping defekt.

Fundamentalt er det To hovedmetoder for de-voksing, flash brann eller autoklav (damp). Damp autoklaver er det foretrukne valget på grunn av deres jevn oppvarming som ville redusere stress på materialet.

formen oppvarmes (90oC–175oc) og holdes i omvendt stilling i noen timer (ca. 4 – 12 timer) for å la voksen smelte og gå tom. Mønster voks er vanligvis gjenvunnet og resirkulert. Deretter oppvarmes og vedlikeholdes den ved en forhøyet temperatur (650oC–1095oc) i noen timer (3-6 timer), for å kjøre av krystalliseringsvannet og brenne av gjenværende voks. Varigheten og temperaturene avhenger av metallstøpt materiale.

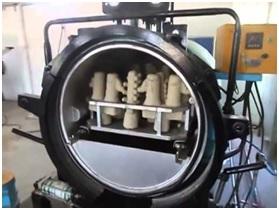

de fleste shell feil oppstår under dewaxing scenen som voks brukes har en større termisk ekspansjonskoeffisient enn ildfast materiale. Derfor vokser voks mer enn investeringsmaterialet og introduserer en mulig spenningsbrudd på formen. For å redusere denne effekten kan voksen varmes opp raskt, slik at den ytre voksen smelter raskere og lar den gjenværende voksen ekspandere uten å understreke formen. Autoklaver vist i figur 8 brukes også til å varme redusere denne effekten, da varmesyklusene kan være mer ensartede og styres mer nøyaktig.

Trinn 7-Forvarm& Avstøpning

Formen blir deretter forvarmet som forberedelse til helling. Forvarming gjør at metallet kan holde seg i smeltet tilstand lenger, slik at det bedre kan fylle alle muggdetaljer og øke dimensjonsnøyaktigheten. Hvis formen blir avkjølt, kan eventuelle sprekker repareres med keramisk slurry eller spesiell sement. Muggoppvarming gir også bedre dimensjonskontroll fordi formen og metallet kan krympe sammen under kjøling.

Smeltet metall opp til 3000oC helles i den hule formen og deretter avkjøles. Mens gravitasjon helle er den enkleste, kan andre metoder brukes for å sikre fullstendig fylling av formen. Når komplekse, tynne seksjoner er involvert, kan muggfylling assisteres av positivt lufttrykk, tiltstøping, vakuumstøping eller sentrifugalstøpeprosess.

Trinn 8-Knockout & etterbehandling

etter at metallet har størknet, brukes teknikker som mekanisk chipping, hammering, vibrerende, høytrykksvannspyling og medieblåsing til å bryte formen og fjerne metallstøpingen. Deretter kuttes individuelle støpegods og overflødig metall fjernes. Sprue er kuttet av og i de fleste tilfeller gjenbrukt. Delen blir deretter etterbehandlet i henhold til sluttproduktkravet som etterbearbeiding, varmebehandling, overflatebehandling, maling etc.

Referanser og anbefalt lesning

- Kalpakjian, S., & Schmid, S. R. (2009). Produksjonsteknikk & Teknologi (Sjette utg.). London: Pearson.

- Svart, Jt, & Kohser, S. Ronald. (2012). Materialer & Behandling i produksjon (Ellevte utg.). London: John Wiley.

- Beeley, Peter, (2009). Foundry Technology (Andre utg.). Oxford: Butterworth-Heinemann.

- Groover, P. Mikell, (2010). Grunnleggende om moderne produksjon (Fjerde utg.). Oxford: John Wiley.