een metaaldraad bekleed met een soortgelijke samenstelling als het metaal dat wordt samengevoegd, wordt gedefinieerd als een laselektrode. Verschillende factoren om te overwegen voordat u de juiste elektrode voor elk project kiest.

de vlambooglaselektrode / SMAW is verbruikbaar naarmate ze deel gaan uitmaken van de lasfusie. Het verwijst naar de TIG-elektroden als niet-verbruikbaar omdat ze geen deel uitmaken van lassen bij smelten. De MiG laselektrode is een regelmatig gevoed draad genaamd MIG draad.

de keuze van de laselektroden is grotendeels afhankelijk van de lassterkte, die gemakkelijk te reinigen is. betere kraal kwaliteit, en minimale spatten.

laselektroden MOETEN in een vochtvrije omgeving worden bewaard en zorgvuldig uit de verpakking worden verwijderd om beschadiging volgens de aanwijzingen te voorkomen.

pagina-inhoud

Waarom zijn laselektroden bedekt?

zodra het gesmolten metaal aan de omgeving wordt blootgesteld, absorbeert het zuurstof en stikstof die nadelig zijn en broos worden. Een slakdeken zou gesmolten/ stolende lasmetaal moeten bedekken om de atmosfeer te beschermen en de elektrodecoating biedt ons dit Schild.

de coatingsamenstelling van laselektroden bepaalt het nut en dus de samenstelling van het afgezette lasmetaal en de specificatie ervan.

zij baseren de formulering van laselektrodecoatings op het gevestigde principe van metallurgie, fysica en chemie.

de coating is er ter bescherming tegen beschadiging, boogstabilisatie, verbetert het lassen op de volgende manieren.

- minimale spatten in de omgeving van het lassen

- een glad oppervlak van lasmetaal en randen zelfs

- een stabiele en gladde lasboog

- een taaie en sterke coating

- gemakkelijke slakverwijdering

- betere afzetting

- Penetratiecontrole bij het lassen

we kunnen de booglaselektrode in dun gecoat/blank en zwaar gecoate/afgeschermde boogelektroden. Het bedekte soort elektrode is een soort populaire stijl van vulmateriaal in het booglasproces.

de samenstelling van de elektrodebedekking bepaalt het nut van de elektrode, en specificatie gedeponeerd materiaal bepaalt de elektrode. De categorie gebruikte elektrode hangt grotendeels af van de speciale eigenschappen binnen de vereiste lasafzetting.

deze eigenschappen omvatten corrosieweerstand, hoge duurzaamheid, rekbaarheid, te lassen basismetaaltype, de positie van de las als horizontaal, verticaal, overhead, en soort stroom en polariteit.

classificatie van laselektroden

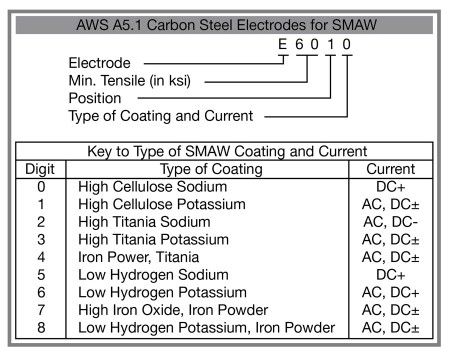

de lasindustrie heeft de classificatienummers voor lasstaven vastgesteld door de American Welding Society (AWS).

het identificatiesysteem van de elektrode voor het Booglassen van staal wordt als volgt toegepast.

- E-Deze E geeft elektrode aan voor booglassen

- de eerste twee of drie cijfers-het geeft de treksterkte aan in duizenden Pond / vierkante inch gedeponeerd materiaal nadat het uit elkaar probeerde te trekken.

- het derde of vierde cijfer-het geeft de positie van de las aan. Als 0 Het toont geen classificatie gebruikt, 1 is voor elke positie, 2 voor vlakke en horizontale, 3 is alleen voor vlakke positie.

- het vierde cijfer-het geeft het type coating en het type elektrische voeding, AC / DC, rechte of omgekeerde polariteit aan.

- het getal E6010-nu geeft het een booglasstaaf aan met een treksterkte van 60.000 psi, kan in alle posities worden gebruikt, en gelijkstroom met een kort polariteit.

de Huidige, de Polariteit, en de Soorten Coating aangewezen door de 4e cijfer in de elektrode indeling aantal

| Cijfer | Coating | lasstroom |

| 0 | * | * |

| 1 | Cellulose kalium | ac, dcrp, dcsp |

| 2 | ‘d natrium | ac, dcsp |

| 3 | ‘d kalium | ac, dcsp, dcrp |

| 4 | ijzerpoeder titania | ac, dcsp, dcrp |

| 5 | Laag waterstof, natrium | dcrp |

| 6 | Laag waterstof kalium | ac, dcrp |

| 7 | ijzerpoeder ijzeroxide | ac, dcsp |

| 8 | Ijzer poeder laag waterstof | ac, dcrp, dcsp |

Wanneer we de vierde of laatste cijfer nul is, is de aard van de coating en de stroom kan worden beoordeeld door de derde cijfer alleen.

de elektrode voor het Booglassen van roestvrij staal

de indeling is als volgt:

- E – deze letter geeft de elektrode aan voor booglassen.

- de eerste drie cijfers geven het Amerikaanse type roestvrij staal aan.

- de laatste 2 cijfers geven de positie en de stroom aan die bij het lassen worden gebruikt.

- het voorbeeld van nummer E-308-16 suggereert roestvrij staal type 308, voor elke positie, met wisselstroom of omgekeerde polariteit gelijkstroom.

Submerged Arc Electrodes classificatiesysteem

het systeem voor de aanduiding van massief blank koolstofstaal bedoeld voor submerged arc elektroden is als volgt.

- de letter E als voorvoegsel gebruikt om een elektrode te specificeren. Het wordt gevolgd door de letter die de hoeveelheid mangaan aangeeft, H voor hoog, M voor medium, en L voor laag mangaan. Het wordt gevolgd door een getal dat de gemiddelde hoeveelheid koolstof in een honderdste van een procent aangeeft. De samenstelling van deze draden is identiek aan de draad gebruikt in gas metaal booglassen specificatie.

- de specificaties van de American Welding Society voor elektrodedraad die wordt gebruikt voor ondergedompeld booglassen zijn kale vloeistaalelektroden & fluxen voor ondergedompeld booglassen. Dit toont zowel draadsamenstelling en lasafzetting chemie afhankelijk van de gebruikte flux. De specificatie geeft de samenstelling van de elektrodedraad. Wanneer deze elektroden worden gebruikt met de juiste procedure in ondergedompeld booglassen, zal het gedeponeerde lasmetaal voldoen aan de mechanische eigenschappen die nodig zijn volgens de specificatie.

- de oxyfuel gas lassen vulstaaf wordt aangeduid met de Prefix letter R, gevolgd door een G letter die aangeeft dat de elektrode wordt gebruikt voor gas lassen. Deze worden gevolgd door 2 cijfers als 45,60, en 65, die de geschatte treksterkte in 1000psi gemarkeerd.

- in non-ferro categorie vulmateriaal het voorvoegsel van de letter E, R, en RB specifiek gebruikt die volgt het chemische symbool van het belangrijkste metaal van de draad. Als er gebruik wordt gemaakt van meer dan één van dezelfde metaallegering in de draad, kunnen we een achtervoegselnummer toevoegen.

- AWS-specificaties worden het meest aangenomen voor de classificatie van kale lasstaaf en draad. Er zijn militaire specificaties zoals mil-E, MIL-R types.

het belangrijkste kenmerk van een massieve laselektrode als draad en staven is de samenstelling ervan zoals aangegeven. De specificatie omvat samenstellingslimieten en mechanische eigenschappen die nodig zijn in het lasproces.

de met koper beklede vaste draden vlokken soms koper af, wat problemen met het toevoerrolmechanisme kan veroorzaken door de voering of contactpunt aan te sluiten. Een lichte koperen coating is wenselijk om de elektrode draad, vrij van vuil en stof te maken. Gebruik een wit reinigingsdoekje om de draadelektrode te reinigen om te voorkomen dat vuil en stof de voering verstoppen. Dit kan de huidige pick-up te verminderen en grillige lassen operaties te creëren.

de sterkte van de draad wordt door de machine getest en een hogere sterkte van de draad is vereist wanneer deze door de kanonnen gaat. De aanbevolen minimale treksterkte van de vereiste draad is 140.000 psi.

de draadelektrode van continue aard, verkrijgbaar in talrijke verschillende verpakkingen. Een extreem kleine spoel gebruikt in spoelpistolen, en middelgrote spoel voor fijn gas metalen booglassen. Ze zijn beschikbaar als spoelen te plaatsen in lasapparatuur. Grote rollen van vele honderden ponden zijn ook beschikbaar. Ze zijn verkrijgbaar in vaten waar draad wordt gelegd in een rond vat en aangesloten op een automatische draad feeder.

laselektroden Coatings

lasstaven coatings voor lichte en lage staallegering hebben zes tot twaalf ingrediënten, waaronder::

- Cellulose-de cellulose desintegreert om een gasschild te produceren dat de boog beschermt door het te omringen.

- Metaalcarbonaten-het zorgt voor een reducerende atmosfeer en past de basiciteit van de slakken aan.

- Titaniumdioxide-het is nuttig bij het vormen van een zeer vloeibare en snelvriesslakken en zorgt voor ionisatie van de boog van het lassen.

- ferromangaan en ferrosilicium-deze bekleding helpt om het gesmolten metaal te deoxideren en ook het mangaan-en siliciumgehalte in het gedeponeerde lasmetaal aan te vullen.

- tandvlees en klei – het helpt om elasticiteit te bieden aan het kunststof materiaal en kracht te geven aan de coatings.

- Mineraalsilicaat-het helpt bij de vorming van slakken en biedt sterkte aan de bekleding.

- calciumfluoride-het produceert afschermingsgas om de boog te beschermen, vloeibaarheid te bieden, de basiciteit van slakken aan te passen en de oplosbaarheid van metaaloxiden.

- legering metalen als nikkel, chroom en molybdeen-het biedt legering inhoud aan de gedeponeerde metaal.

- mangaan of ijzeroxide-het helpt om de boog te stabiliseren en de vloeibaarheid en eigenschappen van de slakken aan te passen.

- ijzerpoeder-het verhoogt de productiviteit en levert extra metaal aan de laszone.

de bekleding van lasstaven voor zacht staal

zijn als volgt::

- Cellulose natrium (EXX10) – dit type elektrode heeft cellulosemateriaal in de vorm van opgewerkte lage legering met 30% Papier en houtmeel. vormt een gasschild de reducerende stof kooldioxide en waterstof die een graafboog voor diepe penetratie produceert. De spetter is het hoogst in vergelijking met andere elektroden met een ruwe lasafzetting. Het biedt extreem goede mechanische eigenschappen, zelfs na veroudering. Het is een van de vroegste ontwikkelde elektroden en op grote schaal gebruikt in platteland pijpleiding lassen. Het wordt normaal gebruikt met gelijkstroom met omgekeerde polariteit wanneer de elektrode positief is.

- Cellulosekalium (EXX11) – het heeft vergelijkbare karakters als de natriumelektrode van cellulose, behalve dat hier meer kalium wordt gebruikt dan natrium. Het doet ionisatie van de boog waardoor het geschikt is om te lassen met wisselstroom. Het resultaat is vergelijkbaar met cellulose natrium per boog actie, penetratie, en las resultaten. Een kleine hoeveelheid ijzerpoeder wordt toegevoegd aan E6010 en E6011 voor de boogstabilisatie en een betere depositie.

- Rutielnatrium (EXX12) – als het titanium of rutieldioxide hoog is ten opzichte van andere componenten, geeft de elektrode een aantrekkelijk uiterlijk voor de gebruiker. Deze elektrode biedt een stille boog, lage spatten en een gecontroleerde slak. Het lasoppervlak geeft een glad uiterlijk, maar met minder penetratie en iets lagere metaaleigenschappen dan bij cellulose-elektroden. Deze elektrode biedt een hoge depositiesnelheid en een lage boogspanning om het geschikt te maken voor wisselstroom of gelijkstroom met elektrode negatief.

- Rutielkalium (EXX13) – deze coating van elektrode werkt zeer vergelijkbaar met rutielnatrium behalve hier kalium wordt gebruikt voor de boog ionisatie. Dit type coating produceert een zeer stille en soepel lopende boog die kan worden gebruikt met geschikt voor wisselstroom. Het kan worden gebruikt met een gelijkstroom van beide polariteit.

- Rutielijzer poeder (EXXX4) – de coating is zeer dicht bij een rutiel coating met uitzondering van het ijzerpoeder dat is opgenomen in het. Met het ijzergehalte van 25-40% is de elektrode EXX14 en 50% of meer ijzerpoeder maakt de elektrode EXX24. Een lager percentage ijzergehalte maakt het geschikt voor alle posities. Het hogere percentage ijzer maakt het geschikt voor een vlakke positie met horizontale filet lassen. De depositiesnelheid wordt in beide gevallen verhoogd, afhankelijk van de verhouding ijzergehalte.

- natriumarm waterstof (EXXX5) – een coating met een hoog gehalte aan calciumcarbonaat of calciumfluoride wordt kalk ferritisch, laag waterstof of basistype elektrode genoemd. Om het laagst mogelijke waterstofgehalte in de boogatmosfeer te garanderen, mag de coating geen cellulose, klei, asbest en andere mineralen bevatten. De coatings worden op een hogere temperatuur gebakken en hebben superieure lasmetaaleigenschappen. Ze bieden de hoogste rekbaarheid, medium tot matige penetratie met een gemiddelde snelheid van depositie. Deze moeten worden opgeslagen in een gecontroleerde staat en kunnen worden gebruikt met gelijkstroom met elektrode positief.

- lage kaliumwaterstof (EXXX6) – de eigenschappen van deze beklede laselektroden zijn vergelijkbaar met de lage natriumwaterstof, met uitzondering van de vervanging van kalium uit natrium voor boogionisatie. De elektrode wordt gebruikt met AC en kan worden gebruikt met een DC elektrode positief. Hier is de boog gladder, maar de penetratie van de twee elektroden blijft hetzelfde.

- laag waterstofkalium (EXXX6) – de coating van de elektrode blijft hier vergelijkbaar met de vorige, maar het ijzerpoeder wordt toegevoegd aan de elektrode in de verhouding van 35-40% om de elektrode EXX18 te noemen.

- laag waterstof ijzerpoeder (EXX28) – deze laselektrode heeft vergelijkbare kenmerken als EXX18, maar heeft 50% of meer ijzerpoeder in de coating. Het is nuttig in een vlakke positie en maakt een horizontale filet lassen. Hier is de depositiesnelheid beter dan EXX18. De hogere legeringselektroden gebruiken lage waterstofcoatings. We kunnen specifiek metaal in de coatings toevoegen om het type elektrodenlegering te maken waar achtervoegselletters worden gebruikt om lasmetaalsamenstellingen te tonen. Lage waterstof type elektroden worden gebruikt voor het lassen van roestvrij staal.

- ijzeroxide natrium (EXX20) – het hoge gehalte aan ijzer in de coatings produceert een lasafzetting die een grotere slak genereert en zelfs moeilijk te controleren is. Deze coating produceert snellere depositie met middelmatige penetratie en laag spatniveau en een zeer gladde afwerking bij het lassen. Deze elektroden zijn geschikt voor een vlakke positie en maken horizontale filet lassen. Deze elektroden kunnen worden gebruikt met AC of DC met beide polariteit.

- ijzeroxide ijzervermogen (EXX27) – de kenmerken van deze elektroden komen overeen met ijzeroxide natrium type elektroden, maar het draagt 50% of meer ijzervermogen. Dit karakter zal de depositiesnelheid verbeteren en kan worden gebruikt met een wisselende gelijkstroom van beide polariteit.

opslag

het is verplicht elektroden droog te houden, omdat vocht de eigenschappen van de coatings kan vernietigen en kan leiden tot overmatige spatten. Het kan porositeit en scheuren ontwikkeling in de gelaste zone veroorzaken. Zodra de elektroden meer dan 2-3 uur aan de vochtige omgeving worden blootgesteld, moet het worden geadviseerd om in een geschikte oven minimaal 2 uur droog te verwarmen bij 500 graden F.

eenmaal uit de oven, moeten ze worden opgeslagen in een vochtige container. Buig nooit de elektrode omdat deze de coatings kan beschadigen en de kerndraad bloot kan leggen. We moeten de elektrode met blootgestelde draad niet gebruiken voor het lassen. De met achtervoegsel R geleverde elektroden hebben een hogere weerstand tegen vocht.

typen elektroden

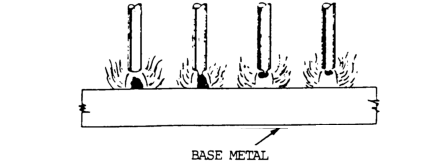

Kale elektroden

deze kale elektroden zijn samengesteld uit draadsamenstellingen voor die specifieke toepassingen. Er zijn geen coatings extra behalve die nodig zijn in draadtrekken. De draadtrekken coatings hebben een beetje stabiliserend effect op de boog, maar geen specifieke gevolgen. Deze kale elektroden worden gebruikt om mangaanstaal en andere indicaties te lassen waar gecoate elektrode niet gewenst is.

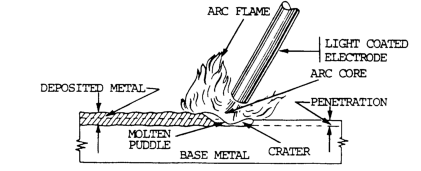

licht beklede elektroden

de licht beklede laselektroden hebben altijd een duidelijke samenstelling.

zij brachten een lichte deklaag op het oppervlak aan door onderdompelen, wassen, borstelen, spuiten, afvegen en tuimelen. Deze coatings betekenden: om de boogstroom te verbeteren. De E45 is het in de serie genoemde elektrodeidentificatiesysteem.

deze coatings hebben de volgende functies:

- het vermindert / lost het oxide, fosfor, en oxide als onzuiverheden.

- het verandert de oppervlaktespanning van het gesmolten metaal. Het maakt de bolletjes van de elektrode in kleinere maten en frequenter. Het maakt de beweging van het gesmolten metaal glad en uniform.

- het verbetert de boogstabiliteit door gemakkelijk geïoniseerde materialen die in de boogcascade worden geïntroduceerd.

- De lichte coatings genereren een slak die dun is in tegenstelling tot afgeschermde boogelektrode slakken.

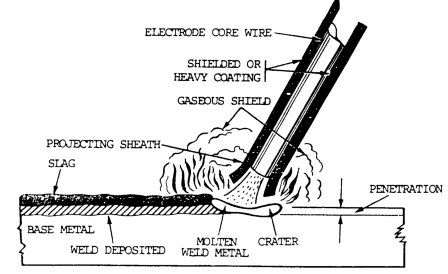

afgeschermde boog / zware beklede elektroden

deze elektroden hebben een definitieve samenstelling en hebben een bekleding, aangebracht door extrusie en dompelen en zijn vervaardigd in drie algemene typen.

- met cellulosecoatings

- met minerale coatings

- met een combinatie van mineralen en cellulose

de cellulosecoatings bestonden uit oplosbaar katoen / enige andere vorm van cellulose met een geringe hoeveelheid natrium, kalium, titaan en enkele andere toegevoegde mineralen. De cellulose coatings beschermen het gesmolten metaal met een gasvormige sectie rond de boog en de laszone.

de minerale coatings omvatten natriumsilicaat, metaaloxideklei en andere anorganische stoffen en combinaties. Deze elektroden genereren een slakkenafzetting.

de zwaar beklede of afgeschermde boogelektroden worden gebruikt voor het lassen van gietijzer, staal en harde oppervlakken.

doel van afgeschermde elektroden met zware coating

het doel van de elektrodecoatings is een gasschild rond de boog te produceren dat op zijn beurt verontreiniging door zuurstof en stikstof bij de lasmetaalzone voorkomt.

de zuurstof kan worden gecombineerd met gesmolten metaal, waardoor legeringen worden verwijderd en op zijn beurt porositeit ontstaat.

de stikstof heeft slechte effecten zoals broosheid, lage sterkte, lage rekbaarheid en zelfs slechte weerstand tegen corrosie.

ze verminderen onzuiverheden zoals zwavel, oxiden en fosfor omdat ze de lasafzetting aantasten.

ze stabiliseren de boog, elimineren grote schommelingen in de spanning en verminderen zo de spatvorming in grote mate.

het gesmolten metaal aan het uiteinde van de elektroden valt uiteen in kleine fijne deeltjes door de oppervlaktespanning aan het gesmolten metaal te verminderen. Ze verminderen de aantrekkelijke druk tussen gesmolten metaal en elektrode voor betere resultaten.

de silicaten in de bekleding helpen een slak te vormen over het gesmolten metaal. De slak stolt langzaam, waardoor het onderliggende metaal voldoende tijd heeft om af te koelen en te stollen. De langzame stolling verwijdert het risico van beknelling van gas en vlotter onzuiverheden aan het oppervlak. De langzame koeling heeft een gloeiend effect op de lasafzetting.

het uiterlijk en de fysische eigenschappen kunnen worden gewijzigd door legeringsmaterialen in de coatings te verwerken. De slak zal betere kwaliteit lasmetalen produceren met een hogere snelheid.

wolfraamelektroden

dit zijn niet-verbruiksartikelen verkeerde elektroden voor wolfraam Inert Gas (tig) of GTAW.

deze elektroden kunnen worden geïdentificeerd aan de hand van geschilderde eindmarkeringen zoals hieronder:

- groen-zuiver wolfraam

- Geel-1% Thorium

- rood-2% Thorium

- bruin-0,3-0,5% zirkonium

1. Pure wolfraam-het is groen getipt met 99,5% zuiverheid en gebruikt voor minder kritische bewerkingen van het lassen. Ze hebben een lage stroom draagkracht en een lage weerstand tegen onzuiverheden en verontreiniging.

2. Thoriated wolfraamelektroden-ze zijn verkrijgbaar met 1% en 2% thorium en gelabeld als superieur aan pure wolfraamelektroden vanwege betere boog staren, betere elektronen output, betere boog stabiliteit, hoge stroom draagvermogen, betere weerstand tegen verontreiniging, en een betere langere levensduur.

3. Zirkoniumelektroden-de wolfraamelektrode met 0,3-0,5% zirkonium gecategoriseerd tussen pure wolfraam en thoriated wolfraamelektroden als FAS prestaties betreft. De weinige indicaties in wisselstroom werken ze beter dan anderen.

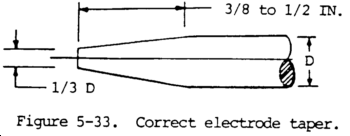

wanneer wolfraam tot een punt wordt gemalen, ontstaat een fijnere boog. Als de elektroden niet goed geaard zijn dan moeten ze worden bediend met maximale stroom en met slechts redelijke boog stabiliteit. De puntige wolfraamelektrode is moeilijk te onderhouden als de gelijkstroomapparatuur wordt gebruikt en de aanraakstart van de boog een praktijk is. We moeten een hoogfrequente stroom op regelmatige lasstroom leggen om de elektrodevorm te behouden en de opname van elektroden in de las te verminderen. De thorium – en zirkoniumlegeringen bieden een betere vormvasthoudende, zelfs wanneer aanraking startende praktijk wordt gebruikt.

de laselektrodeverlenging buiten een gasbeker hangt af van het type verbinding dat moet worden gelast. Een verlenging van 3,2 mm voor stootverbindingen in klein gage metaal, terwijl een verlenging van 6,4-12,7 nodig kan zijn voor filet lassen. De wolfraamelektrode moet licht hellend zijn en vulmetaal voorzichtig toevoegen om contact met de elektrode te voorkomen. Als de verontreiniging is gebeurd, moet de elektrode worden verwijderd, opnieuw worden gewikkeld en opnieuw worden geplaatst.

gelijkstroom-elektroden voor booglassen

het is altijd raadzaam om de instructies van de fabrikant te volgen wanneer een specifiek type laselektrode wordt gebruikt. De gelijkstroom booglassen elektroden zijn geoormerkt voor omgekeerde polariteit dwz elektrode positief of voor rechte polariteit betekent elektrode negatief of beide. Maar maak er een punt van dat veel, maar niet alle gelijkstroomelektroden kunnen worden gebruikt met wisselstroom. Gelijkstroom is de voorkeur voor overdekte, non-ferro, Kale en gelegeerd staal elektroden. Het advies van de fabrikant kan betrekking hebben op de aard van het basismetaal, correctie voor een slechte pasvorm, enz.

de rechte polariteit biedt over het algemeen minder penetratie in vergelijking met omgekeerde polariteitelektroden, maar biedt een grote lassnelheid. De betere penetratie kan worden bereikt met beide typen door een goede lasatmosfeer en boogmanipulatie.

wisselstroom Booglaselektroden

wisselstroom is meer wenselijk bij het lassen in de dichte zone en het lassen van dikke profielen, omdat het de boogslag vermindert. De boogslag heeft de neiging om slakken insluitsels, blaasgaten, en gebrek aan fusie in het lassen veroorzaken. Ze hebben gecoate elektroden met gelijkstroom of AC beschikbaar.

AC wordt gebruikt in atomaire waterstoflassen en koolstofboogprocessen waarbij 2 koolelektroden worden gebruikt. Het maakt een uniform tarief van lassen en elektrodeverbruik mogelijk. In een koolstofboog wanneer een elektrode wordt aanbevolen dan gelijkstroom rechte polariteit is de keuze en hier elektrode verbruik in een langzamer tempo.

defecte Bekledingselektroden en hun werking

de boogstabiliteit wordt beïnvloed als er een oxide of andere elementen in de bekledingslagen aanwezig zijn. De samenstelling en uniformiteit van de kale elektroden spelen een belangrijke rol bij het regelen van de boogstabiliteit. Zware of dunne coatings op elektroden zullen de effecten van de defecte draad niet door de vingers zien.

aluminiumoxide, silicium, siliciumdioxide, ijzersulfaat, ijzeroxide, calciumoxide, mangaanoxide, helpen bij het stabiliseren van de boog.

de overmaat aan zwavel en fosfor 0,04% zal het lasmetaal aantasten, aangezien deze van elektrode naar gesmolten metaal worden overgebracht met een minimumverlies. De fosfor veroorzaakt broosheid, korrelgroei en koude kortheid in de las. Deze defecten nemen toe in verhouding tot het koolstofgehalte in het staal. De zwavel op zijn beurt fungeert als een slak, breekt de deugdelijkheid van lasmetaal, en leidt tot hete kortheid. Zwavel is vooral schadelijk voor Kale en koolstofarme stalen elektroden met een schamel mangaangehalte dat de vorming van geluid en sterke las bevordert.

indien de warmtebehandeling die aan de draadkern wordt gegeven niet uniform is, biedt de elektrode ons de lagere Las dan de elektrode met dezelfde samenstelling, maar met een goede warmtebehandeling.

Depositiesnelheden van de laselektroden

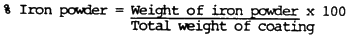

de laselektroden hebben verschillende depositiesnelheden naargelang de samenstelling van de bekleding. De elektrode met een hoger ijzergehalte heeft een betere afzetting. In de Verenigde Staten ligt het percentage ijzervermogen in een coating tussen de 10-50%. Dit is gebaseerd op een formule waarbij de hoeveelheid ijzerpoeder in coating versus het coating gewicht.

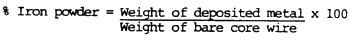

de percentages worden bepaald door de specificaties van de American welding society. De Europese methode voor het berekenen van ijzervermogen is gebaseerd op het gewicht van afgezet lasmetaal versus het gewicht van de kerndraad kaal verbruikt in het proces.

typen niet-verbruikbare elektroden

het zijn twee typen niet-verbruikbare elektroden.

- de koolstofelektrode die verkrijgbaar is als metaalelektrode zonder vulstof voor boogsnijden en-lassen. Het bestaat uit een staaf van koolstofgrafiet die al dan niet bekleed is met koper of een ander materiaal.

- de wolfraamelektrode is een non-filler metalen elektrode gemaakt van wolfraam en gebruikt in booglassen of snijden.

koolstofelektroden

de AWS categoriseert niet voor koolstof laselektroden, maar militaire specificatie als MIL-E-17777C is er om te vertellen elektroden snijden en lassen koolstof grafiet ongecoat en koper gecoat

er is een classificatiesysteem gebaseerd op drie soorten als gewoon, ongecoat en koper gecoat. Het toont diameter informatie, Lengte informatie, de eis van grootte tolerantie, bemonstering, testen, en kwaliteitsborging. Hier toepassingen omvatten koolstof booglassen, dubbele koolstof boog, koolstof-snijden, gieten, lucht koolstof boog snijden.

Staafelektroden

de variabelen bij het staaflassen zijn de volgende:

1. Grootte-de algemeen beschikbare maten zijn 1/16, 5/64, 3/32 (commonest), 1/8, 3/18, 7/32 en 5/16 inch. De kerndraad van de gebruikte elektrode is smaller dan het gelaste materiaal.

2. Materiaal-de stick laselektroden zijn verkrijgbaar in zacht staal, ijzervrij, koolstofrijk staal, gietijzer en speciale legering.

3. Sterkte – de treksterkte van de las moet sterker zijn dan het metaal dat wordt gelast. Het materiaal in de elektrode moet ook sterker zijn.

4. Lassen positie – de verschillende elektroden gebruikt voor elke lassen positie als horizontaal, vlak, enz.

5. Ijzer power mix-ijzerpoeder beschikbaar in de flux verhoogt de gesmolten metaal beschikbaarheid voor de las als de warmte verandert het poeder in staal.

6. Soft arc aanduiding – dit is voor het dunnere metaal en heeft geen perfecte pasvorm status in lassen.

de populairste elektroden voor booglassen

:

E6013 en E6012-de specificaties voor lasstaven zijn ontworpen voor dunne metalen en verbindingen die niet gemakkelijk in elkaar passen.

E6011-de olieachtige, vuile, stoffige en roestige oppervlakken hebben dit type elektrode nodig. Het is veelzijdig omdat het werkt voor AC en DC polariteit. Het kan een kleine slak te creëren en hoeft niet worden geplaatst in een elektrode oven.

E6010-het heeft vergelijkbare kenmerken, behalve dat het alleen werkt met gelijkstroom.

E76018 en E7016-het ijzerpoeder wordt in de flux toegevoegd om een sterke las te maken. Het creëert plas die problemen kunnen hebben voor beginners.

Lees ook:

Lasstaaf

AWS-indelingen uitgelegd

Eindwoorden

de laselektroden of lasstaven zijn gemaakt van materialen en samenstelling die lijken op het metaal dat wordt gelast. De keuze van de lasstaaf is afhankelijk van een verscheidenheid van factoren voor elk project.

de selectie van de elektroden hangt af van het gemak van het schoonmaken, de kwaliteit van de kralen, de lassterkte en de minimale spatten. Booglassen elektrode en mig lasdraad zijn verbruikbaar als ze deel uitmaken van het lasproces.

de TIG-laselektroden zijn niet-verbruikbaar omdat ze niet smelten en deel uitmaken van de las.