세계 어느 곳에서나 기존 석탄 화력 발전소의 효율 향상은 후회 없는 길입니다. 그레이트 리버 에너지의 석탄 크릭 스테이션은 저급 폐열을 건식 가공으로 재활용함으로써 이산화탄소를 포함한 배출량을 줄이고 젖은 석탄을 태울 때 플랜트 성능을 향상시킬 수 있음을 보여주었습니다.

기존 발전소에서 효율성을 향상시키는 것은 이산화탄소 배출량을 줄이는 효과적이고 경제적 인 방법입니다. 전형적인 분쇄된 석탄 화력 발전소를 위해,순수한 단위 효율성에 있는 1%증가는 일정한 힘 산출에 이산화탄소 방출에 있는 2.7%감소,귀착됩니다. 이 효율성을 높이기 위해 미국은 환경 보호국은 청정 전력 계획에서 주 전체 전력 부문의 온실 가스 배출 감축 목표를 달성하기위한 옵션 중 하나에서 석탄 화력 발전 장치의 순 단위 열율이 평균 6%향상되는 것을 목표로하고 있으며,이는 평균 열량이 10,000 달러/킬로와트 인 석탄 함대의 순 단위 효율이 약 2.7%향상 된 것입니다. 이것은 석탄 화력 산업의 강력한 목표입니다.

많은 열 속도 개선 옵션

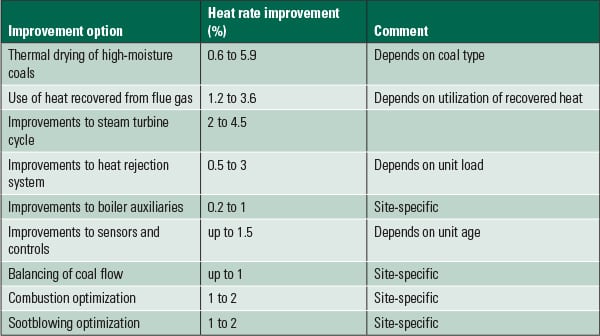

전력 산업에는 옵션이 있습니다. 잠재적 인 열 속도 개선 및 배출 감소 옵션의 개요는 표 1 에 요약되어 있습니다. 그러나 가능한 열 속도 개선의 정도는 주로 연소 된 석탄의 유형에 달려 있습니다. 고 수분 석탄을 연소하는 발전소의 가장 바람직한 열 속도 개선 옵션은 연도 가스에서 회수 된 저급 열을 사용하여 석탄 건조 기술을 추구하는 것입니다. (발전소 열 회수 기술에 대한 자세한 내용은 전원 아카이브의”전원 101:발전소의 연도 가스 열 회수”,1 부,2 부 및 3 부를 참조하십시오.)

표 1. 많은 열 속도 개선 옵션. 일반적으로 보일러 연소 효율 및 터빈 사이클 효율을 개선하고 보조 전력 사용을 줄임으로써 단위 열 속도를 향상시킬 수 있습니다. 열 속도 개선은 일반적으로 첨가제가 아니며 많은 사이트 별 요인에 따라 다릅니다. 출처:기존 분쇄 석탄 화력 발전소의 효율 증대 및 배출 감소,국제사회연구소 프로젝트 번호 07-1/5.1 에이-1

낮은 등급의 고 수분 석탄은 미국 및 세계 석탄 매장량의 약 50%를 차지합니다. 이러한 저비용 석탄의 풍부함을 감안할 때,발전을위한 고 수분 석탄의 사용은 일반적이며 성장하고 있습니다. 미국에서만 279 개의 전력 시설이 갈탄 및 분말 강 유역과 같은 고 수분 석탄을 연소합니다. 이 식물은 에너지 부에 따르면,미국에서 석탄 화력 발전소의 거의 세 번째를 생산하고 있습니다.

유틸리티 보일러에서 고 수분 석탄을 태울 때 연료 열 입력의 약 7%가 연소 가스와 함께 남아있는 연료 수분을 증발 및 과열하는 데 사용되며,이 손실의 대부분은 증발의 잠열과 관련이 있습니다. 게다가,높 습기,낮 난방 가치 석탄은 역청탄 석탄과 비교된 더 높은 연료와 굴뚝 가스 흐름율,더 높은 보조 동력 사용,더 높은 순수한 단위 열 비율 및 더 높은 선반,석탄 관 및 가열기 정비 귀착됩니다. 반대로,열 건조에 의한 석탄 수분 함량의 감소는 보일러 및 단위 효율,플랜트 운영 및 경제성을 향상시키는 동시에 이산화탄소 배출을 줄입니다. 그러나 지금까지 개발 된 많은 석탄 건조 열 공정은 기계적으로 복잡하거나 석탄에서 수분을 제거하기 위해 값 비싼 1 차 에너지 또는 증기가 필요합니다. 이는 연료 처리 비용을 크게 증가 시키며,이는 산업 수용의 주요 장벽입니다.

Coal Creek 선택 FBD 기술을

소설 낮은 온도 석탄 건조 및 청소 프로세스를 채용 침대 이동 유동층 건조기(FBD)고 사용하는 폐열을 줄일 수분 함유량의 낮은 순위를 석탄가 최근 개발하고 상용화에 의한 강에서 에너지의 석탄을 크리크 스테이션 등이 있습니다. 이 기술은 드라이 피닝 연료 향상 공정(드라이 피닝)으로 상업적으로 이용 가능합니다.

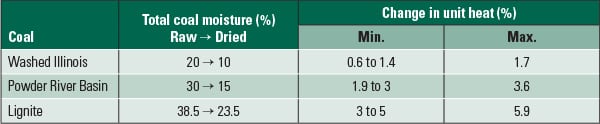

기존 유닛의 경우 현장 특성에 따라 드라이 피닝은 총 석탄 수분을 10~15%포인트 줄일 수 있습니다. 표 2 에 표시된 최대 개선은 오프 사이트 석탄 건조 및 현장으로의 건조 석탄 전달을 나타냅니다. 최소값은 기본 드라이 피닝 열 통합 옵션에 해당합니다. 이 분석은 시스템 드래프트 감소 및 따라서 팬 전력 감소를 고려하지 않기 때문에 보수적입니다.

표 2. 고 수분 석탄의 열 건조. 열 속도 개선은 초기 석탄 수분 함량에 따라 달라지며,초기 수분이 높을수록 성능 향상뿐만 아니라 다른 현장 특정 요인이 발생합니다. 보일러 대류 통행 한계는 또한 기존하는 단위를 위한 잠재적인 단위 열 비율 개선을 제한할지도 모릅니다. 출처:그레이트 하천 에너지

드라이 피닝의 열 통합은 현장 특이 적이며 사용 가능한 열원,공간 제약 및 플랜트의 일반적인 레이아웃에 따라 다릅니다. 열 속도 개선과 같은 석탄 건조의 이점은 석탄 수분 감소가 증가함에 따라 증가합니다. 석탄 수분 함량에 있는 성취할 수 있는 감소는 보일러 대류 통행의 열 성과,유효한 열 양,또는 석탄의 평형 수분 함량에 의해 제한될지도 모릅니다.

기존 보일러의 경우 연료에서 수분을 제거하여 가능한 열 속도 감소의 양에 실질적인 제한이 있습니다. 석탄 수분 함량이 감소함에 따라 석탄의 가열 값이 증가하여 보일러에 공급되는 건조 석탄의 양이 줄어 듭니다. 이것은,차례로,더 낮은 열용량을 가진 더 적은 굴뚝 가스를 생성하고 그러므로 과열 살포 교류는 감소됩니다. 과열 스프레이 밸브가 닫히고 버너가 최대 기울기에 도달하면 증기 온도 설정 값을 더 이상 유지할 수 없으며 증기 온도가 감소하기 시작합니다. 대류 통과 한계라고 하는 이 작동 조건은 가능한 최대 석탄 수분 감소를 결정합니다. 대류 통과 한계는 보일러 설계에 따라 달라지며,초 임계 보일러는 대류 통과 수정없이 일반적으로 약 10%포인트의 석탄 수분 감소를 처리하는 아 임계 단위에 비해 석탄 수분 감소(최대 20%포인트)를 상당히 높은 수준으로 처리 할 수 있습니다. 통합 드라이 피닝으로 설계된 새로운 보일러는 대류 통과 제한이 적용되지 않습니다.

드라이피닝 연료 강화 공정

그레이트 리버에너지의 설계로 두 가지 중요한 기능 수행: 제 1 단계 석탄에서 황과 수은의 상당 부분을 제거하여 석탄을 정화하고 제 2 단계에서 석탄을 건조시킵니다. 세정 기능은이 석탄 건조 기술을 구별하며 배출 감소에 매우 중요한 이점을 제공합니다.

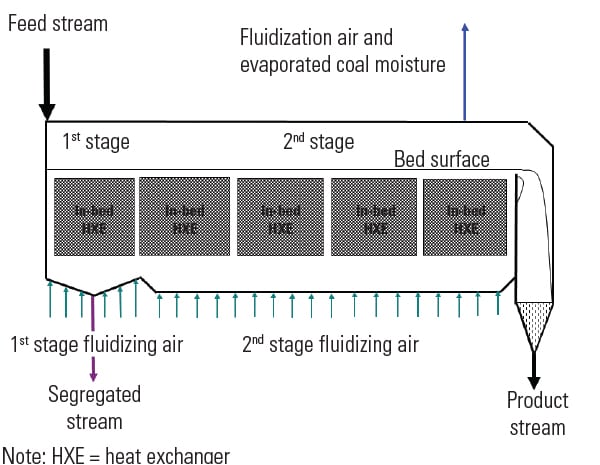

높은 열 및 질량 전달 계수로 인해 드라이파이닝 공정에 무빙 베드 에프비드가 선택되었으며,이는 콤팩트한 건조기 설계를 생성한다. 공기는 일반적으로 사용되는 증기 대신 유동화 매체로 사용됩니다. 건조 공정 중 석탄의 잠재적 탈분화는 공장 저급 폐열로 건조함으로써 피할 수 있습니다(그림 1).

1. 2 단계 석탄 건조기. 이동 침대 유동층 건조기의이 개략도는 원료 석탄이 첫 번째 단계에서 황과 수은의 청소 및 석탄이 두 번째 단계에서 건조하는 방법을 보여줍니다. 뜨거운 유동성으로 하는 공기는 식물 저급 폐열에서 제공됩니다. 출처: 큰 강 에너지

분쇄 된 석탄은 유동층 건조기의 첫 번째 단계로 공급되며,여기서 암석 및 기타 고밀도 분획과 같은 비 유동성 물질은 건조기 바닥에서 분리되고 밀도가 낮고 작은 입자는 떠 다니는 경향이 있습니다. 따라서 건조기에서 배출되는 분리 된 스트림은 건조 된 석탄(제품 스트림)에 비해 미네랄 물질 함량(황철석 포함)이 높습니다. 노스다코타 주 갈탄의 경우,석탄에서 나오는 황과 수은의 약 30%가 황철석의 첫 단계에서 분리된다.

다음으로 유동화 가능한 물질은 건조기 제 2 단계로 들어가고,여기서 표면 및 고유 석탄 수분의 일부는 유동화 공기 및 침대 내 열교환기에 의해 공급되는 열에 의해 증발된다. 에서 침대 열교환기는 건조용 속도론을 개량하는 유동성으로 하는(건조용)공기 및 유동성으로 한 석탄 층의 온도를 증가합니다. 건조 공정은 건조 중에 분해되는 석탄 입자의 미세 구조에 영향을 미칩니다. 건조 하 고 미세한 석탄은 제품 스트림으로 석유화학 발전소에서 배출 됩니다. 침대 체류 시간 및 온도는 잔류 수분 함량에 영향을 미치는 주요 매개 변수입니다.

4 년간의 운영 경험

석탄 크릭 1 호기에서 드라이피닝 실시 전후의 완전 부하(600 밀리와트,총),정상 상태 조건에서 세 가지 일련의 제어 테스트를 수행하여 단위 성능 및 배출량 개선을 정량화했습니다. 석탄 건조 및 세척 시스템은 수분 함량이 38%~40%인 원료 갈탄 1,100 톤/시간 크기입니다. 드라이 피닝은 2009 년 12 월부터 석탄 크릭 역에서 지속적인 상업 운영을하고 있습니다.

습식(원시)석탄을 사용한 시험은 기준 단위 성능 및 배출량을 확립하기 위해 2009 년 9 월에 수행되었습니다. 드라이 피니싱 테스트는 2010 년 3 월 -4 월 및 2011 년 10 월에 수행되었습니다. 이러한 테스트 결과는 아래에 요약되어 있습니다. 전체 테스트 보고서는”갈탄 연료 향상 최종 기술 보고서”에서 확인할 수 있습니다.: 2010 년 6 월 출시.

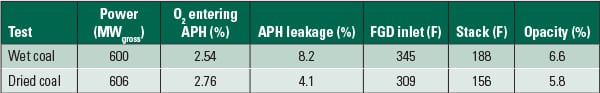

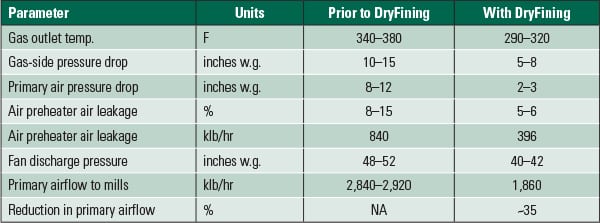

작동 조건. 건조 된 석탄으로 인한 낮은 드래프트로 인해 공기 예열기 공기 누출이 감소했습니다. 또한,건조된 석탄의 경우,배기 가스 출구의 연도 가스의 온도가 감소하여,배기 가스 탈황 시스템에 유입되는 연도 가스의 체적 유량이 낮아져서,배기 가스의 더 큰 비율을 제거 할 수 있습니다(석탄 크릭은 건식 스택 조건을 유지하기 위해 배기 가스 바이 패스를 사용합니다).

더 낮은 섬유도 우회 교류의 결과로,더미 온도는 줄고 그러나 포화 온도의 위 잘 남아 있었습니다. 더구나,더 낮은 굴뚝 가스 온도와 더불어,개량한 미립자 수집 효율성 및 더 낮은 불투명의 결과로 전기 집진기(특히)를 통해서 굴뚝 가스 각측정속도는,줄였습니다. 테스트 작동 조건은 표 3 에 요약되어 있습니다.

표 3. 2009 년 9 월 및 2011 년 10 월 테스트 중 1 호기 작동 조건. 출처:위대한 강 에너지

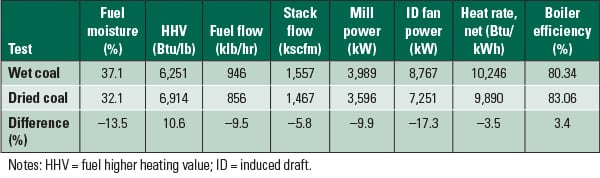

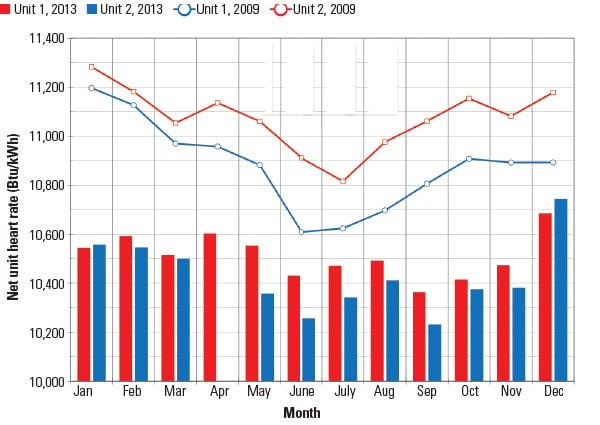

단위 성능. 순 단위 열 속도 및 보일러 효율,연료 및 스택 흐름,밀 및 유도 드래프트(이드)팬 전력에 대한 드라이 피닝의 효과가 표 4 에 요약되어 있습니다. 2011 년 10 월 테스트 기간 동안 석탄 수분 함량은 5%포인트 또는 13%감소하여 석탄 가열 값이~11%증가했습니다. 석탄 크릭에서 연료 수분의 추가 감소는 증기 온도에 의해 제한되었다,이는 보일러의 대류 패스를 통해 연도 가스의 낮은 유속으로 인해 감소하기 시작했다. 추가 보일러 열 전달 표면은 미래에 더 깊은 석탄 건조를 허용 할 계획입니다.

표 4. 석탄 크릭 유닛의 성능에 드라이 피닝의 효과 1. 출처:위대한 강 에너지

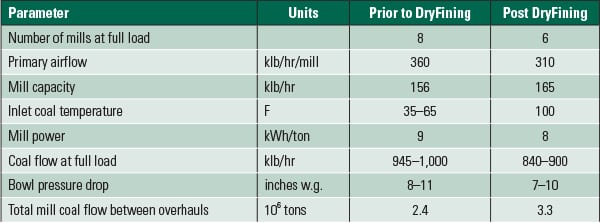

석탄 유량의 감소는 석탄의 높은 가열 값 증가로 인한 것입니다. 감소 된 수분 석탄은 또한 연삭 성이 향상되었으므로 밀 전력은 거의 10%감소했습니다. 이를 통해 장치는 관습적인 7 또는 8 대신 6 개의 밀로 작동 할 수있었습니다. 연료 처리 용량을 감소시키지 않고 일상적인 유지 보수 또는 수리를 위해 공장 안팎으로 회전 할 수 있으므로 예비 공장으로 사용할 공장 중 하나를 확보하면 플랜트 가용성이 향상됩니다.

체적 유량의 배기 가스의 다운스트림 APH 감소와 낮은 석탄 흐름 평가 및 배기 가스 온도,결과 낮은 손실을 초안 및 낮은 ID 팬 마력.

더 건조한 석탄으로,3.5%씩 줄 보일러 터빈 주기 효율성 방법에 의해 결정되는 순수한 단위 열 비율. 보일러 효율은 3.4%증가했습니다. 순수한 단위 열 비율에 있는 개선은,더 건조한 석탄으로,이용된 역 보조 동력이 젖은 석탄과 비교되기 더 낮기 때문에 보일러 효율성에 있는 개선 보다는 더 높습니다.

이산화탄소 배출. 표 4 의 성능 테스트 데이터를 사용한 이산화탄소 배출량 감소는 3.56%였으며,이는 표 2 에 표시된 예상 감소와 유리하게 비교됩니다. 보일러에 추가 열전달 표면을 추가하는 것은 이산화탄소 방출의 계획된 4.5%열 비율 개선 및 4.6%이상 감소와 더불어 석탄 수분 함유량의 더 감소를,허용할 것입니다. 석탄 크릭에서 드라이 피닝을 실시하면 이산화탄소 배출 강도가 3.0%감소했습니다.

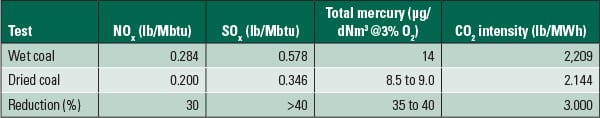

질소 산화물 배출. 드라이피닝은 질소 산화물,소 2 및 총 수은 배출량에 상당한 긍정적 영향을 미친다(표 5). 가스 배출량의 감소는 습식 석탄 작업에 비해 낮은 석탄 투입 및 낮은 1 차 공기 대 2 차 공기 흐름 비율에 기인합니다. 버너에서 낮은 질소 산화물 형성의 낮은 펜실바니아 흐름 결과,높은 사 흐름은 깊은로 스테이징을 허용하면서,더 오버 파이어 공기를 사용할 수. 그 결과 30%의 질소 산화물 감소로 인해 석탄 크릭은 보일러 튜닝을 통해 새로운 질소 산화물 배출 제한을 충족 할 수 있었으며 선택적 비 촉매 감축 시스템의 비용이 많이 드는 설치를 피할 수있었습니다.

표 5. 석탄 크릭 유닛에서의 배출에 대한 드라이 피닝의 효과 1. 유닛 1 의 드라이피닝은 유닛의 이산화탄소 배출 강도를 3.0%줄였습니다. 출처:위대한 강 에너지

소 2 배출. 그래서 2 배출 감소는 세 부분으로 나눌 수 있습니다. 첫째로,보일러에 건조한 석탄의 낮은 흐름율은 보일러에 들어가는 황 양에 있는 감소 귀착됩니다. 둘째,비유 기적으로 결합 된 황(약 30%)의 상당 부분이 유황에서 분리됩니다. 건조기 수용 테스트 중에 측정 된 유황 분리는 33.2%였습니다. 마지막으로,연도 가스의 체적 유량이 낮 으면 더 많은 비율의 연도 가스를 제거 할 수있어 배출량을 더욱 줄일 수 있습니다(그림 2).

2. 상당한 감소. 이전 및 후 드라이 피닝의 구현이 표시됩니다. 그 결과 소 2 배출량이 감소하여 석탄 크릭 스테이션은 추가 스크러버 모듈을 설치하지 않고도 새로운 소 2 배출 기준을 충족 할 수있었습니다. 파란색 막대는 성능 테스트 결과를 나타냅니다. 빨간색 막대는 평균 연간 데이터를 나타냅니다. 출처:위대한 강 에너지

수은 배출. 배연 가스 수은 농도 및 종 분화는 습식 임 핑거 기반 반 연속 배출 모니터를 사용하여 측정되었습니다. 흡착제 트랩 측정은 품질 관리를 위해 수행되었습니다. 플랜트 연속 배출 모니터링 시스템은 스택 내 가스 배출량을 지속적으로 측정하는 데 사용되었습니다.

드라이피닝에 의해 발생되는 하이드록세티온 배출량의 35~40%감소는 건조된 석탄의 낮은 유속,중력분리에 의해 하이드록세티온 석탄에서 황철광 결합된 수은의 약 30%제거,수은 종분화의 변화,하이드록세티온 산화 수은(하이드록세티온 2+)을 제거하는 하이드록세티온 가스를 통한 배가스의 증가 등으로 인한 것이다. 석탄 크릭 스테이션은 탄소배출량의 감소를 통해 탄소배출량 2+재배출을 줄이기 위해 탄소배출량 첨가제를 사용하여 새로운 배출 한도를 충족할 수 있었으며,이에 따라 분말 활성탄 주입을 피할 수 있었습니다.

전반적으로 석탄 크릭에서 드라이 피닝을 시행함으로써 그레이트 리버 에너지는 3 억 6,600 만 달러의 자본 지출을 피했으며,그렇지 않으면 배출 규정을 준수해야 할 것입니다.

장기 운영 경험

드라이피닝은 석탄 크릭 역에서 4 년 이상 지속적인 상업 운영으로 95%이상의 가용성을 달성했으며 단일 장치 정전을 일으키지 않았습니다. 스테이션 넷 생성 또한 드라이 피니싱을 구현 한 이후로 증가했습니다.

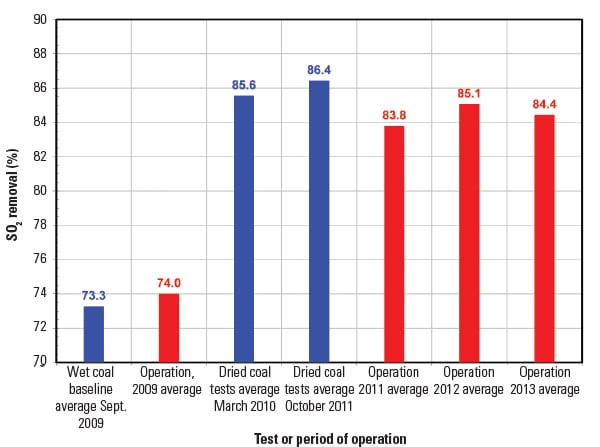

성능 및 배출. 두 석탄 크릭 유닛의 성능은 2009 년 12 월에 드라이 피닝의 상업적 운영이 시작된 이후 계속 개선되고 있습니다. 그림 3 은 입/출력 방법에 의해 결정된 월 평균 순 단위 열 속도 값의 비교를 제공합니다. 단위 1 에 대 한 순 단위 열 속도 평균 연간 개선은 3.4%—거의 같은 기준 테스트 동안 측정. 또한 증기 터빈 업그레이드의 효과를 포함하기 때문에 5.8%의 단위 2 에 대한 열 속도 향상은 더 높다. 2009 년부터,역 보조 전원 사용 각 단위 감소 5 백만와트.

3. 검토 열 속도. 정제 된 석탄(2013 년,3 년 운영 후)및 습식 석탄(2009 년,건식 마무리 구현 전)의 월 평균 순 단위 열량이 표시됩니다. 출처: 그레이트 하천 에너지

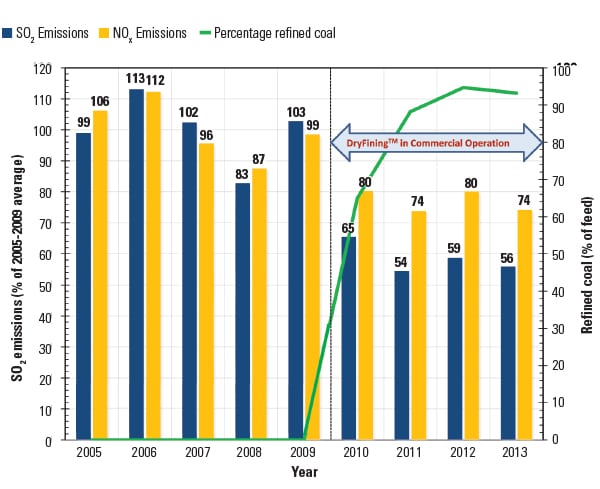

석탄 크릭에서 단위 1 과 2 에 대한 연간 평균 녹스 및 삭스 배출량은 그림 4 에 2005~2013 기간에 표시됩니다. 2005-2009 년 평균에 비해 삭스 배출량은 44%에서 46%로 감소한 반면,삭스 배출량은 24%에서 25%감소했습니다. 정규 운전에서 경험된 단위 부하 및 연소 설정의 변화가 녹스를 증가시키기 때문에,녹스의 장기 감소는 표 5 에 제시된 시험 결과에 비해 더 작았습니다.

4. 드라이 피닝 전후. 2009 년과 2013 년 사이의 평균 배출량 감소는 45.6%였다. 2009 년부터 2013 년까지 연간 평균 배출량 감소는 24.7%였다. 출처:그레이트 하천 에너지

석탄 건조가 공장 운영에 미치는 영향

드라이 피닝을 사용하면 보일러에서 스택까지 가스 경로의 구성 요소 성능에 영향을 미쳤습니다.

보일러. 정제 된 석탄의 낮은 유속과 낮은 수분 함량은 대류 경로 연도 가스 흐름,연도 가스의 열용량 및 대류 열전달 계수를 감소 시켰습니다. 재가열 증기 온도 설정 값을 유지하기 위해 연소 제어 시스템은 메인 버너 기울기를 증가시키고 감압 밸브를 닫았습니다. 사용 분할이 변경되었지만 총 그을음 증기 흐름은 일정하게 유지되었습니다. 증기 온도를 개선하고 버너 기울기를 낮추기 위해 대류 경로에 대한 청소 주파수가 증가하는 동안 청소 노 수벽의 빈도가 감소했습니다.

공기 예열기. 드라이피닝에 앞서 에어프랑스는 1 차 공기 및 연도 가스 부문에 걸쳐 높은 차압을 경험했습니다. 이 높은 흐름과 아프 감기 끝에 열 전달 통로의 파울의 결과였다. 배가스의 수분 함량이 높고 공기 흡입구 온도의 계절적 변화와 함께 3 년마다 교체되는 냉연 열 전달 표면의 오염 및 부식의 주요 원인이었습니다. 고압 강하는 또한 가스 측 누설에 과량 공기를 일으켰습니다. 드라이피닝은 이러한 문제를 사실상 제거했으며,1 차 공기 흐름을 대폭 감소시켜 아이디 팬 전력을 감소시켰다(표 6).

표 6. 드라이 피닝 전후의 공기 예열기 및 1 차 공기 작동 매개 변수. 출처:위대한 강 에너지

공장 및 석탄 파이프. 드라이 피닝 이전에는 일반적으로 7 개의 공장이 가동되었습니다(추운 날씨에는 8 개가 완전 부하에 필요함). 피더를 실속시키는 석탄,암석 및 부랑자 철의 큰 조각으로 인한 피더 여행은 빈번한 발생으로 부하 감량과 수많은 피더 벨트 교체가 발생했습니다. 높은 연평균 흐름,밀 출구 온도를 유지하는 데 필요한,석탄 파이프에서 높은 속도의 결과 및 침식 증가. 더구나,높은 펜실바니아 교류 때문에,선반 분급기는 내부 선반 순환을 증가하고 증가된 선반 동력 요건의 결과로 석탄 고움을 유지하기 위하여 너무 낮게 놓였습니다.

드라이 피닝은 석탄 크릭의 각 유닛이 6 개의 밀과 감소 된 펜실바니아 흐름으로 완전 부하에서 작동 할 수있게 해주었습니다. 낮은 연평균 흐름으로 밀 용량의 증가와 밀 전력 및 밀 유지 보수의 감소가 있었다. 선반 지류 여행은 삭제되고,식물 가용성은 향상했습니다(도표 7).

표 7. 드라이 피닝 전후의 밀 작동 매개 변수. 출처:위대한 강 에너지

아이디 팬. 팬이 부피 측정 장치이기 때문에 흡입 압력의 증가,입구 온도의 감소 및 가스 밀도의 증가는 팬 전력 요구 사항을 낮 춥니 다. 드라이피닝을 실시한 후,아이디 팬 전력은 배기가스 유속 감소,배기가스 밀도 증가,배기가스 오염 감소 등으로 단위당 2 백만와트에서 4 백만와트로 감소하였습니다.

석탄 개울에 각 단위는 굴뚝 가스의 75%제거 가능한 4 단위 젖은 수세미로 갖춰집니다. 드라이피닝으로 인한 연도 가스 유량과 온도를 낮추면 총 연도 가스 흐름의 85%에서 100%로 스크러빙 유량이 증가하므로 다섯 번째 모듈을 설치할 필요가 없습니다.

전기 집진기. 드라이피닝에 의해 처리되는 석탄의 황 함량이 감소함에도 불구하고 기존의 냉면특수는 잘 작동하고 있습니다. 굴뚝 가스 온도에 있는 감소는 그로 인하여 특히 성과를 개량하는 비산회의 저항력을,줄였습니다. 또한,연도 가스의 감소 된 부피는 그 속도를 감소시키고 체류 시간을 증가시켰다. 두 가지 효과 모두 지난 4 년 동안 특히 수집 효율성을 향상시키는 데 도움이되었습니다. ■

—네 Sarunac([email protected] 이)에픽교수 기계공학과 공학의 대학에서 노스캐롤라이나 샬럿. 마크 네스([email protected])원리 엔지니어와 찰스 불링거([email protected])중대한 강 에너지를 가진 원리 엔지니어는 입니다.