Mejorar la eficiencia en las centrales eléctricas de carbón existentes en cualquier parte del mundo es un camino sin remordimientos: Una central eléctrica más eficiente utiliza menos carbón, tiene menos emisiones y experimenta costos variables más bajos. La estación Coal Creek de Great River Energy ha demostrado que al reciclar el calor residual de baja calidad con DryFining, puede reducir las emisiones, incluido el CO2, y mejorar el rendimiento de la planta cuando se quema carbón húmedo.

Mejorar la eficiencia de las centrales eléctricas existentes es una forma eficaz y económica de reducir las emisiones de dióxido de carbono (CO2). Para una planta de carbón pulverizado típica, un aumento del 1% en la eficiencia neta de la unidad resulta en una reducción del 2,7% en las emisiones de CO2, a una potencia de salida constante. Para poner en perspectiva este aumento de la eficiencia, los EE.UU. La Agencia de Protección Ambiental, en una de sus opciones para cumplir con las metas de reducción de emisiones de gases de efecto invernadero del sector eléctrico a nivel estatal en el Plan de Energía Limpia propuesto, apunta a una mejora promedio del 6% en la tasa de calor unitario neto de las unidades generadoras de carbón, que es aproximadamente una mejora del 2.7% en la eficiencia unitaria neta para una flota de carbón con una tasa de calor promedio de 10,000 Btu/kWh. Este es un objetivo formidable para la industria de la energía de carbón.

Muchas opciones de mejora de la Tasa de calor

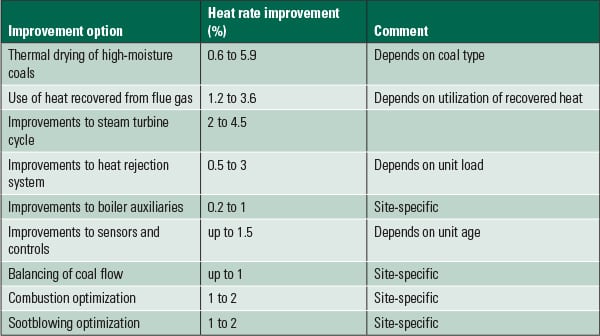

La industria de la energía tiene opciones. En el cuadro 1 se resume un compendio de las posibles opciones de mejora de la tasa de calor y reducción de las emisiones. Sin embargo, el grado de mejora posible de la tasa de calor depende en gran medida del tipo de carbón quemado. La opción de mejora de la tasa de calor más deseable para las centrales eléctricas que queman carbones de alta humedad es aplicar tecnologías de secado de carbón que utilicen calor recuperado de baja calidad de los gases de combustión. (Para obtener más información sobre las tecnologías de recuperación de calor de centrales eléctricas, consulte «Power 101: Recuperación de Calor de gases de combustión en Centrales Eléctricas», Partes I, II y III, en los archivos de ENERGÍA.)

Tabla 1. Muchas opciones de mejora de la tasa de calor. En general, la tasa de calor de la unidad se puede mejorar mejorando la eficiencia de combustión de la caldera y la eficiencia del ciclo de la turbina, y reduciendo el uso de energía auxiliar. Tenga en cuenta que las mejoras en la tasa de calor generalmente no son aditivas y dependen de muchos factores específicos del sitio. Fuente: Aumento de la Eficiencia y Reducción de las Emisiones de las Unidades de Carbón Pulverizado Existentes, Proyecto Número 07-1/5.1 A de la ICCI-1

Los carbones de bajo rango y alta humedad constituyen aproximadamente el 50% de las reservas de carbón de Estados Unidos y del mundo. Dada la abundancia de estos carbones de bajo costo, el uso de carbón de alta humedad para la generación de energía es común y creciente. Solo en los Estados Unidos, 279 instalaciones de energía queman carbón de alta humedad, como lignito y carbón subbituminoso en polvo de la Cuenca del Río. Estas plantas producen casi un tercio de la generación eléctrica a carbón en los Estados Unidos, según el Departamento de Energía.

Cuando se queman carbones de alta humedad en calderas de servicios públicos, aproximadamente el 7% de la entrada de calor del combustible se utiliza para evaporar y sobrecalentar la humedad del combustible que sale con el gas de combustión, con la mayor parte de esta pérdida asociada con el calor latente de evaporación. Además, los carbones de alta humedad y bajo valor calorífico dan como resultado mayores tasas de flujo de combustible y gases de combustión, mayor uso de energía auxiliar, mayor tasa de calor de la unidad neta y mayor mantenimiento de molinos, tuberías de carbón y quemadores en comparación con los carbones bituminosos. Por el contrario, una reducción en el contenido de humedad del carbón mediante el secado térmico mejora la eficiencia de la caldera y la unidad, el funcionamiento de la planta y la economía, al tiempo que reduce las emisiones de CO2. Sin embargo, muchos de los procesos térmicos de secado de carbón desarrollados hasta ahora son complejos mecánicamente o requieren energía primaria costosa o vapor para eliminar la humedad del carbón. Esto aumenta significativamente el costo de procesamiento de combustible, que es el principal obstáculo para la aceptación de la industria.

Coal Creek Selecciona la tecnología FBD

Un novedoso proceso de secado y limpieza de carbón a baja temperatura que emplea un secador de lecho fluidizado (FBD) de lecho móvil y utiliza calor residual para disminuir el contenido de humedad de carbones de bajo rango fue desarrollado y comercializado recientemente por Great River Energy en su estación de Coal Creek. La tecnología está disponible comercialmente como Proceso de Mejora de Combustible de Revestimiento en Seco (Revestimiento en Seco).

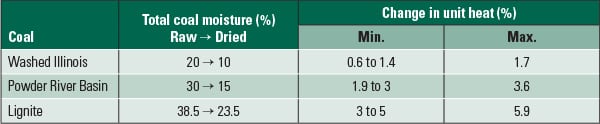

Para las unidades existentes, dependiendo de las características específicas del sitio, el revestimiento en seco es capaz de reducir la humedad total del carbón entre 10 y 15 puntos porcentuales. La mejora máxima que se muestra en la Tabla 2 representa el secado de carbón fuera del sitio y la entrega de carbón seco al sitio. El mínimo corresponde a las opciones básicas de integración térmica de revestimiento en seco. Este análisis es conservador porque no tiene en cuenta la reducción de tiro del sistema y, por lo tanto, la reducción de potencia del ventilador.

Tabla 2. Secado térmico de carbones de alta humedad. La mejora de la tasa de calor depende del contenido de humedad inicial del carbón, con una humedad inicial más alta que resulta en una mayor mejora del rendimiento, así como otros factores específicos del sitio. El límite de paso de convección de la caldera también puede limitar la mejora potencial de la tasa de calor de la unidad para las unidades existentes. Fuente: Great River Energy

La integración térmica del revestimiento en seco es altamente específica del sitio y depende de las fuentes de calor disponibles, las limitaciones de espacio y el diseño general de la planta. Los beneficios del secado del carbón, como la mejora de la tasa de calor, aumentan a medida que aumenta la reducción de la humedad del carbón. La reducción alcanzable en el contenido de humedad del carbón puede estar limitada por el rendimiento térmico del paso de convección de la caldera, la cantidad de calor disponible o el contenido de humedad de equilibrio del carbón.

Para la caldera existente hay un límite práctico en la cantidad de reducción de la velocidad de calor posible al eliminar la humedad del combustible. A medida que se reduce el contenido de humedad del carbón, aumenta el valor calorífico del carbón, lo que reduce la cantidad de carbón seco que se alimenta a la caldera. Esto, a su vez, produce menos gases de combustión con menor capacidad térmica y, por lo tanto, se reducen los flujos de pulverización de sobrecalentamiento. A medida que las válvulas de pulverización de sobrecalentamiento se cierran y los quemadores alcanzan la inclinación máxima, los puntos de ajuste de la temperatura del vapor ya no se pueden mantener y las temperaturas del vapor comienzan a disminuir. Esta condición de funcionamiento, conocida como límite de paso de convección, determina la reducción máxima de humedad de carbón posible. El límite de paso de convección depende del diseño de la caldera, con calderas supercríticas capaces de manejar reducciones significativamente mayores de humedad de carbón (hasta 20 puntos porcentuales), en comparación con las unidades subcríticas, que típicamente manejan reducciones de humedad de carbón de aproximadamente 10 puntos porcentuales, sin modificaciones de paso de convección. Las calderas nuevas diseñadas con revestimiento en seco integrado no están sujetas al límite de paso de convección.

El Proceso de Mejora del Combustible de revestimiento en Seco

El diseño FBD de Great River Energy cumple dos funciones importantes: Limpia el carbón eliminando una porción significativa del azufre y el mercurio del carbón crudo en la primera etapa de FBD, y seca el carbón en la segunda etapa. La función de limpieza distingue esta tecnología de secado de carbón y proporciona un beneficio muy importante de reducción de emisiones.

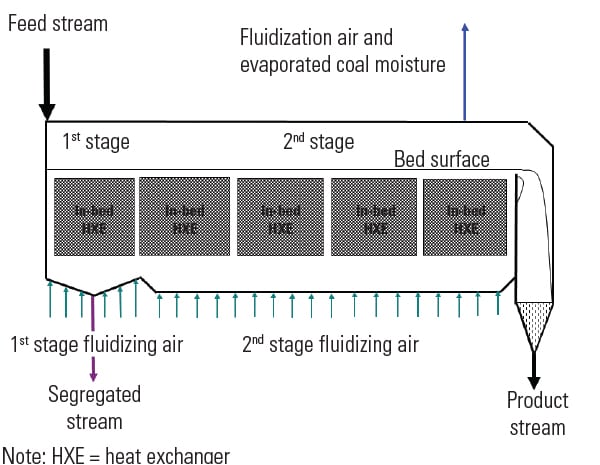

Se seleccionó un lecho móvil FBD para el proceso de acabado en seco debido a sus altos coeficientes de transferencia de calor y masa, que producen un diseño de secador compacto. El aire se emplea como medio de fluidización en lugar del vapor de uso común. Se evita la transferencia potencial de carbón durante el proceso de secado mediante el secado con calor residual de baja calidad de la planta (Figura 1).

1. Secador de carbón de dos etapas. Este esquema de un secador de lecho fluidizado en lecho móvil muestra cómo el carbón crudo se limpia de azufre y mercurio en la primera etapa y el carbón se seca en la segunda etapa. El calor residual de baja calidad de la planta proporciona aire de fluidificación caliente. Fuente: Great River Energy

El carbón triturado se alimenta a la primera etapa del secador de lecho fluidizado, donde el material no fluidizable, como rocas y otras fracciones de mayor densidad, se segrega en el fondo del secador, mientras que las partículas menos densas y más pequeñas tienden a flotar. Por lo tanto, la corriente segregada descargada de la secadora tiene un mayor contenido de materia mineral (incluida la pirita) en comparación con el carbón seco (corriente de producto). Debido a que la mayor parte del azufre asociado inorgánicamente está contenido en formas de pirita, en el caso del lignito de Dakota del Norte (ND), aproximadamente el 30% del azufre y el mercurio (Hg) del carbón se segregan en la primera etapa de la FBD.

El material fluidizable entra a continuación en la segunda etapa del secador, donde la superficie y una parte de la humedad inherente del carbón se evaporan por el calor suministrado por el aire fluidizante y el intercambiador de calor en lecho. El intercambiador de calor en lecho aumenta la temperatura del aire fluidizante (secado) y del lecho de carbón fluidizado, mejorando la cinética de secado. El proceso de secado afecta a la microestructura de las partículas de carbón que se desintegran durante el secado. El carbón más seco y fino se descarga del FBD como flujo de producto. El tiempo de permanencia de la cama y la temperatura son los principales parámetros que afectan al contenido de humedad residual.

Cuatro años de Experiencia operativa

Se realizaron tres series de pruebas controladas en la Unidad 1 de Coal Creek a plena carga (600 MW, bruto), en condiciones de estado estacionario antes y después de la implementación de DryFining para cuantificar la mejora en el rendimiento y las emisiones de la unidad. El sistema de secado y limpieza de carbón está dimensionado para 1.100 toneladas/hora de lignito ND crudo con un contenido de humedad del 38% al 40%. DryFining ha estado en operación comercial continua en la estación de Coal Creek desde diciembre de 2009.

Los ensayos con carbón húmedo (en bruto) se realizaron en septiembre de 2009 para establecer el rendimiento y las emisiones de la unidad de referencia. Las pruebas con revestimiento en seco en servicio se realizaron en marzo–abril de 2010 y octubre de 2011. Los resultados de esas pruebas se resumen a continuación. El informe de prueba completo se puede encontrar en «Informe Técnico Final de Mejora de Combustible de Lignito», Número de Premio DOE: DE-FC26-04NT41763, publicado en junio de 2010.

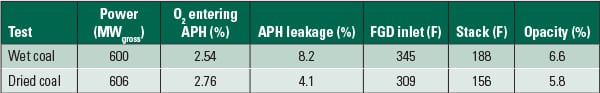

Condiciones de funcionamiento. Las fugas de aire del precalentador de aire (APH) disminuyeron debido a las corrientes de aire más bajas con carbón seco. Además, con el carbón seco, la temperatura de los gases de combustión en la salida de la HPA disminuyó, lo que resultó en un flujo volumétrico más bajo de gases de combustión que ingresaron al sistema de desulfuración de gases de combustión (FGD), lo que permitió que una mayor proporción de los gases de combustión se lavaran (Coal Creek emplea un bypass de gas FGD para mantener las condiciones de chimenea seca).

Como consecuencia del flujo de derivación de FGD más bajo, la temperatura de la pila disminuyó pero se mantuvo muy por encima de la temperatura de saturación. Además, con una temperatura de los gases de combustión más baja, la velocidad de los gases de combustión a través del precipitador electrostático (ESP) disminuyó, lo que resultó en una mejor eficiencia de recolección de partículas y una menor opacidad. Las condiciones de funcionamiento del ensayo se resumen en la Tabla 3.

Tabla 3. Condiciones de funcionamiento de la Unidad 1 durante las pruebas de septiembre de 2009 y octubre de 2011. Fuente: Great River Energy

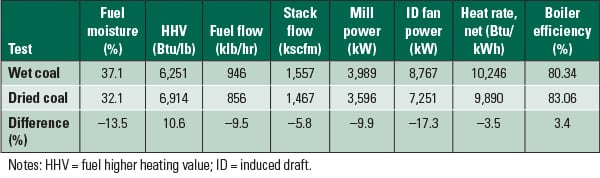

Rendimiento de la unidad. En la Tabla 4 se resume el efecto del revestimiento en seco en la tasa neta de calor de la unidad y la eficiencia de la caldera, el flujo de combustible y de la pila, y la potencia del ventilador del molino y del tiro inducido (ID). Durante las pruebas de octubre de 2011, el contenido de humedad del carbón se redujo en 5 puntos porcentuales o 13%, lo que resultó en un aumento de ~11% en el valor calorífico del carbón. La reducción adicional de la humedad del combustible en Coal Creek se vio limitada por las temperaturas del vapor, que comenzaron a disminuir debido al menor caudal de gases de combustión a través del paso convectivo de la caldera. Se planea una superficie adicional de transferencia de calor de la caldera para permitir un secado más profundo del carbón en el futuro.

Tabla 4. El efecto del DryFining en el rendimiento de la Unidad de arroyo de carbón 1. Fuente: Great River Energy

La disminución del caudal de carbón se debió al mayor valor calorífico del carbón. El carbón de humedad reducida también había mejorado la capacidad de molienda, por lo que la potencia del molino disminuyó en casi un 10%. Esto permitió que la unidad funcionara con seis molinos en servicio, en lugar de los siete u ocho habituales. Liberar uno de los molinos para ser utilizado como repuesto mejora la disponibilidad de la planta, ya que los molinos se pueden girar dentro y fuera de servicio para el mantenimiento o reparación de rutina sin reducir la capacidad de procesamiento de combustible.

El caudal volumétrico de los gases de combustión aguas abajo de la HPA disminuyó con el caudal de carbón y la temperatura de los gases de combustión más bajos, lo que resultó en pérdidas de tiro más bajas y caballos de fuerza del ventilador de identificación más bajos.

Con carbón más seco, la tasa de calor unitaria neta, determinada por el método de Eficiencia del ciclo Caldera-Turbina, disminuyó en un 3,5%. La eficiencia de la caldera, según lo determinado por ASME PTC 4, aumentó en un 3,4%. La mejora en la tasa de calor de la unidad neta es mayor que la mejora en la eficiencia de la caldera porque, con carbón más seco, la potencia auxiliar de la estación utilizada es menor en comparación con el carbón húmedo.

Emisiones de CO2. La reducción de las emisiones de CO2 utilizando los datos de las pruebas de rendimiento de la Tabla 4 fue de 3,56%, lo que se compara favorablemente con las reducciones esperadas que se muestran en la Tabla 2. La adición de una superficie de transferencia de calor adicional a la caldera permitirá una mayor reducción del contenido de humedad del carbón, con una mejora proyectada de la tasa de calor del 4,5% y una reducción de más del 4,6% de las emisiones de CO2. La implementación de DryFining en Coal Creek redujo la intensidad de emisión de CO2 en un 3,0%.

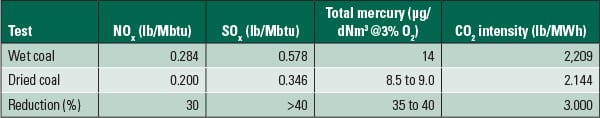

Emisiones de NOx. El refinado en seco tiene un efecto positivo significativo en las emisiones de NOx, SO2 y mercurio total (HgT) (Cuadro 5). La reducción de las emisiones de NOx se atribuye a la menor entrada de carbón y a la menor relación de flujo de aire primario (PA) a aire secundario (SA), en comparación con la operación de carbón húmedo. El flujo de PA más bajo da como resultado una menor formación de NOx en los quemadores, mientras que el flujo de SA más alto permite una preparación más profunda del horno, con más aire de sobrefuego disponible. La reducción resultante del 30% de NOx permitió a Coal Creek cumplir con sus nuevos límites de emisión de NOx mediante el ajuste de la caldera, evitando una costosa instalación de un sistema de reducción selectiva no catalítica.

Tabla 5. Efecto del DryFining sobre las emisiones en la Unidad 1 de Coal Creek. Tenga en cuenta que el DryFining de la Unidad 1 redujo la intensidad de emisión de CO2 de la unidad en un 3,0%. Fuente: Great River Energy

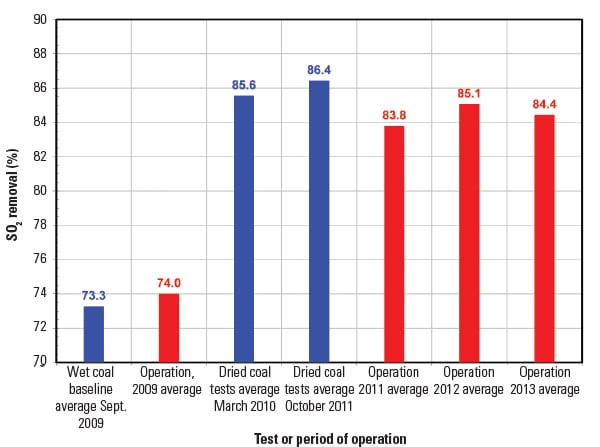

Emisiones de SO2. La reducción de las emisiones de SO2 puede dividirse en tres partes. En primer lugar, el bajo caudal de carbón seco a la caldera resulta en una reducción en la cantidad de azufre que entra en la caldera. En segundo lugar, una porción significativa del azufre unido inorgánicamente (aproximadamente el 30%) se separa del FBD. La segregación de azufre, medida durante las pruebas de aceptación del secador, fue del 33,2%. Por último, el flujo volumétrico más bajo de gases de combustión permite fregar una mayor proporción de gases de combustión, reduciendo aún más las emisiones de SO2 (Figura 2).

2. Reducción significativa del SO2. Se muestra la eliminación de SO2 en el DGF antes y después de la implementación del revestimiento en seco. La reducción resultante de las emisiones de SO2 permitió que la estación de Coal Creek cumpliera con los nuevos estándares de emisiones de SO2 sin instalar un módulo depurador adicional. Las barras azules representan los resultados de las pruebas de rendimiento. Las barras rojas representan los datos anuales medios. Fuente: Great River Energy

Emisiones de mercurio. La concentración de mercurio y la especiación de los gases de combustión se midieron utilizando monitores de emisiones semicontinuas basados en el impactador húmedo en la entrada de la HPA, la entrada y salida de la DGF, el bypass de la DGF y la chimenea. Las mediciones de trampas absorbentes se llevaron a cabo para el control de calidad. El sistema de monitoreo continuo de emisiones de la planta se utilizó para la medición continua de HgT en la chimenea.

La reducción del 35% al 40% de las emisiones de HgT producidas por la extracción en seco se debe al menor caudal de carbón seco en la planta, la eliminación de aproximadamente el 30% del mercurio unido a pirita del carbón en el FBD por segregación gravitacional, el cambio en la especiación del mercurio y el aumento del caudal de gases de combustión a través del FGD, donde se elimina el mercurio oxidado (Hg2+). La reducción de las emisiones de HgT ha permitido a la estación de Coal Creek cumplir con los nuevos límites de emisiones con aditivos de FGD para reducir la reemisión de Hg2+, evitando así la inyección de carbón activado en polvo.

En general, al implementar el DryFining en Coal Creek, Great River Energy evitó 366 millones de dólares en gastos de capital, que de otro modo serían necesarios para cumplir con las regulaciones de emisiones.

Experiencia operativa a largo plazo

El revestimiento en seco ha estado en operación comercial continua en la estación de Coal Creek durante más de cuatro años, logrando una disponibilidad superior al 95% y sin causar un corte de una sola unidad. La generación de redes de estaciones también ha aumentado desde la implementación del DryFining.

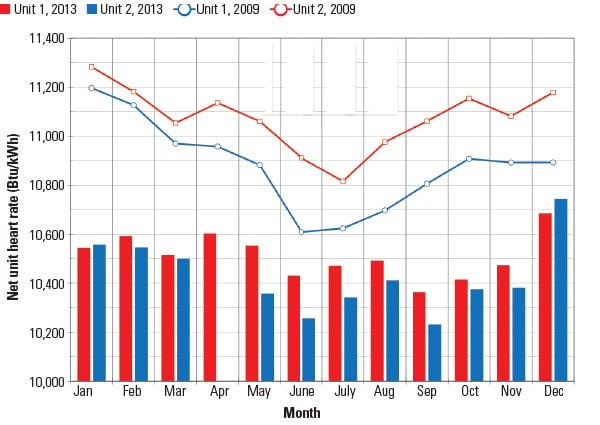

Rendimiento y emisiones. El rendimiento de ambas unidades de Coal Creek continúa mejorando desde que la operación comercial de DryFining comenzó en diciembre de 2009. La figura 3 ofrece una comparación de los valores medios mensuales de la tasa de calor unitaria neta, determinados por el método de entrada/salida. La mejora anual promedio en la tasa neta de calor de la Unidad 1 es del 3,4%, prácticamente la misma medida durante las pruebas de referencia. La mejora de la tasa de calor para la Unidad 2 de 5,8% es mayor porque también incluye el efecto de una actualización de la turbina de vapor. Desde 2009, el uso de energía auxiliar de la estación por cada unidad ha disminuido 5 MW.

3. Tasa de calor en revisión. Se muestran las tasas medias mensuales netas de calor por unidad para el carbón refinado (2013, después de tres años de funcionamiento) y húmedo (2009, antes de la implementación de la extracción en seco). Fuente: Great River Energy

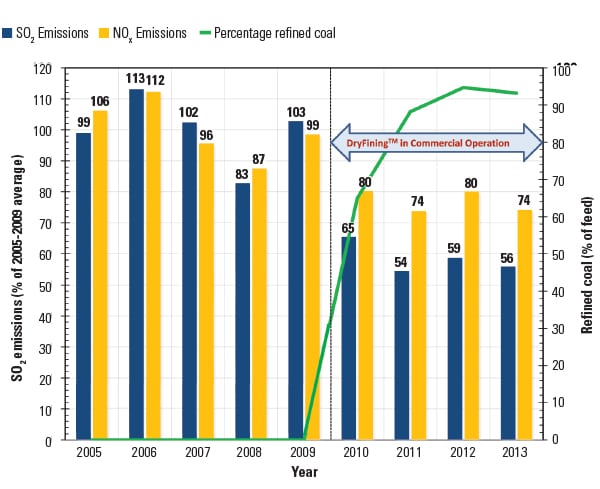

Las emisiones medias anuales de NOx y SOx de las Unidades 1 y 2 en Coal Creek se presentan en la Figura 4 para el período de 2005 a 2013. Tras la aplicación del DryFining, las emisiones de SOx se redujeron entre un 44% y un 46%, mientras que las emisiones de NOx se redujeron entre un 24% y un 25%, en comparación con la media de 2005-2009. La reducción a largo plazo de NOx fue menor en comparación con los resultados de los ensayos presentados en la Tabla 5 porque los cambios en la carga unitaria y los ajustes de combustión, experimentados en el funcionamiento regular, aumentan los NOx.

4. Antes y después del DryFining. La reducción media anual de emisiones de SO2 entre 2009 y 2013 fue del 45,6%. La reducción media anual de emisiones de NOx de 2009 a 2013 fue del 24,7%. Fuente: Great River Energy

Los efectos del secado del carbón en el funcionamiento de la planta

El uso de DryFining ha afectado el rendimiento de los componentes en la trayectoria del gas, desde la caldera hasta la pila.

Caldera. El menor caudal de carbón refinado y su menor contenido de humedad han reducido el flujo de gases de combustión de la trayectoria convectiva, la capacidad calorífica del gas de combustión y el coeficiente de transferencia de calor de convección. Para mantener los puntos de ajuste de temperatura de recalentamiento del vapor, el sistema de control de combustión ha aumentado las inclinaciones del quemador principal y las válvulas de atemperador cerradas. El flujo total de vapor de hollejo se ha mantenido constante, aunque la división de uso cambió. La frecuencia de limpieza de los muros de agua del horno disminuyó, mientras que la frecuencia de limpieza de la trayectoria convectiva aumentó para mejorar las temperaturas del vapor y reducir las inclinaciones del quemador.Precalentador de aire

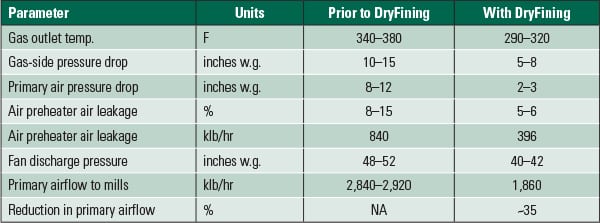

. Antes del lavado en seco, los APH experimentaron una alta presión diferencial en los sectores primario de aire y gases de combustión. Esto fue el resultado de los altos flujos y el ensuciamiento de los pasajes de transferencia de calor en el extremo frío de la APH. El alto contenido de humedad de los gases de combustión, junto con las variaciones estacionales en las temperaturas de entrada de aire, fueron los principales culpables del ensuciamiento y la corrosión de las superficies de transferencia de calor del extremo frío de la HPA, que se reemplazaron cada tres años. La caída de alta presión también produjo una fuga excesiva de aire a gas. El revestimiento en seco prácticamente eliminó esos problemas, además de reducir significativamente el flujo de aire primario y, por lo tanto, la potencia del ventilador de identificación (Tabla 6).

Tabla 6. Precalentador de aire y parámetros de funcionamiento del aire primario antes y después del revestimiento en seco. Fuente: Great River Energy

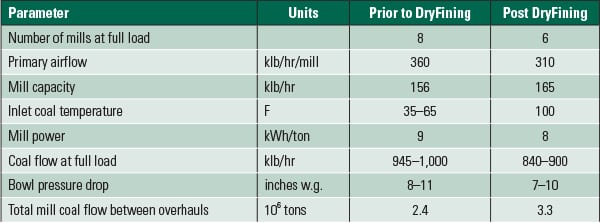

Molinos y Tuberías de carbón. Antes del DryFining, se utilizaban normalmente siete molinos (se necesitaban ocho para carga completa en climas fríos). Los viajes del alimentador, causados por grandes piezas de carbón, rocas y el estancamiento del hierro de vagabundo, fueron frecuentes, lo que resultó en una reducción de carga y numerosos reemplazos de la correa del alimentador. Los altos flujos de PA, necesarios para mantener las temperaturas de salida del molino, dieron lugar a altas velocidades en las tuberías de carbón y a un aumento de la erosión. Además, debido al alto flujo de PA, los clasificadores del molino se ajustaron demasiado bajos para aumentar la circulación interna del molino y mantener la finura del carbón, lo que resultó en mayores requisitos de potencia del molino.

El DryFining ha permitido que cada unidad en Coal Creek funcione a plena carga con seis molinos y un flujo de PA reducido. Con un flujo de PA más bajo, se produjo un aumento en la capacidad del molino y una reducción en la potencia y el mantenimiento del molino. Se han eliminado los viajes de alimentación del molino y ha mejorado la disponibilidad de la planta (Cuadro 7).

Tabla 7. Parámetros de funcionamiento del molino antes y después del acabado en seco. Fuente: Ventiladores ID de Great River Energy

. Debido a que un ventilador es un dispositivo volumétrico, el aumento de la presión de succión, la disminución de la temperatura de entrada y el aumento de la densidad del gas dan como resultado menores requisitos de potencia del ventilador. Después de la implementación de DryFining, la potencia del ventilador de IDENTIFICACIÓN disminuyó de 2 MW a 4 MW por unidad debido a un menor caudal de gases de combustión, una mayor densidad de gases de combustión y una menor incrustación de HPA.

FGD. Cada unidad en Coal Creek está equipada con un depurador húmedo de cuatro módulos capaz de limpiar el 75% de los gases de combustión. La reducción del caudal de gases de combustión y de la temperatura del revestimiento en seco ha aumentado el flujo de lavado al 85% al 100% del flujo total de gases de combustión, lo que elimina la necesidad de instalar un quinto módulo.

Precipitador Electrostático. El ESP del lado frío existente está funcionando bien a pesar de la reducción en el contenido de azufre del carbón tratado mediante el refinado en seco. La reducción de la temperatura de los gases de combustión ha reducido la resistividad de las cenizas volantes, mejorando así el rendimiento del ESP. Además, el volumen reducido del gas de combustión disminuyó su velocidad y aumentó el tiempo de residencia. Ambos efectos ayudaron a mejorar la eficiencia de la recolección de ESP en los últimos cuatro años. ■

– Nenad Sarunac ([email protected]) es Profesor Asociado de EPIC de Ingeniería Mecánica y Ciencias de la Ingeniería en la Universidad de Carolina del Norte en Charlotte. Mark Ness ([email protected]) es ingeniero principal y Charles Bullinger ([email protected]) es ingeniero principal con Energía de Gran Río.