世界のどこでも既存の石炭火力発電所での効率の向上は、後悔のない道です。 Great River EnergyのCoal Creek Stationは、ドライファイニングで低品位の廃熱をリサイクルすることで、co2を含む排出量を削減し、湿った石炭を燃焼させるときのプラント性能を向上させることができることを実証しています。

既存の発電所で効率を向上させることは、二酸化炭素(CO2)排出量を削減する効果的かつ経済的な方法です。 典型的な微粉炭火力発電所では、純単位効率が1%増加すると、一定の出力でCO2排出量が2.7%削減されます。 この効率の向上を視野に入れるために、米国は 環境保護庁は、提案されたクリーン電力計画における州全体の電力部門の温室効果ガス排出削減目標を達成するための選択肢の一つで、石炭火力発電ユニットの純単位熱量の平均6%の改善を目標としており、平均熱量10,000Btu/kWhの石炭艦隊の純単位効率の約2.7%の改善を目標としている。 それは石炭火力発電業界にとって手ごわい目標です。

多くの熱速度改善オプション

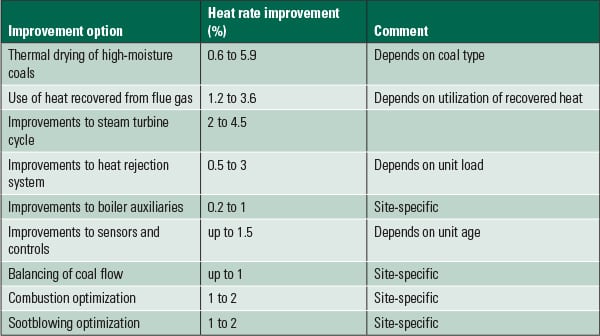

電力業界にはオプションがあります。 潜在的な熱速度の改善および放出減少の選択の大要は表1に要約されます。 しかし、可能な熱速度の改善の程度は、燃焼した石炭の種類に大きく依存する。 高水分石炭を燃焼させる発電所にとって最も望ましい熱速度向上の選択肢は、排ガスから回収された低品位の熱を使用して石炭乾燥技術を追求す (発電所の熱回収技術に関する詳細については、”Power archives”の”Power101:Flue Gas Heat Recovery in Power Plants”Part I、II、およびIIIを参照してください。)

表1. 多くの熱率の改善の選択。 一般に、ボイラの燃焼効率とタービンサイクル効率を向上させ、補助電力の使用を削減することにより、単位熱量を向上させることができます。 熱速度の改善は、一般的に相加的ではなく、多くの部位固有の要因に依存することに注意してください。 出典:既存の微粉炭火力ユニットの効率の向上と排出量の削減、ICCIプロジェクト番号07-1/5.1A-1

低ランクの高水分石炭は、米国および世界の石炭埋蔵量の約50%を構成しています。 これらの低コスト石炭の豊富さを考えると、発電のための高水分石炭の使用が一般的であり、成長している。 米国だけでは、279の発電施設が亜炭や亜瀝青炭などの高水分石炭を燃やしています。 エネルギー省によると、これらの発電所は、米国で石炭火力発電のほぼ三分の一を生産しています。

高水分の石炭を実用ボイラーで燃焼させると、燃料入熱の約7%が煙道ガスとともに残る燃料水分の蒸発と過熱に使用され、この損失の大部分は蒸発潜熱に関連している。 さらに、高水分、低発熱量の石炭は、瀝青炭と比較して、より高い燃料および煙道ガス流量、より高い補助電力使用、より高い純単位熱速度、およびより高いミル、石炭パイプ、およびバーナーのメンテナンスをもたらす。 逆に、熱乾燥による石炭の含水率の減少はボイラーおよび単位の効率、植物操作および経済性を改善する—CO2排出を減らしている間すべて。 しかし、これまでに開発された石炭乾燥熱プロセスの多くは、機械的に複雑であるか、石炭から水分を除去するために高価な一次エネルギーまたは蒸気 これにより、燃料処理コストが大幅に増加し、これが業界の受け入れの主な障壁となります。

Coal Creek Selects FBD Technology

Great River EnergyがCoal Creekステーションで開発-製品化した、移動層流動層乾燥機(FBD)を用い、廃熱を用いて低ランク石炭の含水率を低下させる新しい低温炭 この技術は、ドライファイニング燃料増強プロセス(Dryfiining)として市販されています。

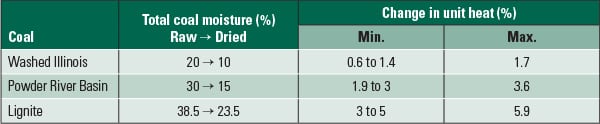

既存のユニットについては、サイトの詳細に応じて、ドライファイニングは総石炭水分を10-15ポイント減少させることができます。 表2に示されている最大の改善は、オフサイト石炭乾燥とサイトへの乾燥石炭の配信を表しています。 最低は基本的なDryFining熱統合の選択に対応する。 この分析は、システムドラフトの削減とファン電力の削減を考慮していないため、保守的です。

表2. 高水分の石炭の熱乾燥。 熱速度の改善は最初の石炭の含水率によって、より高い性能の改善に終ってより高い最初の湿気が、また他の場所特定の要因決まります。 ボイラー対流のパスの限界はまた既存の単位のための潜在的な単位熱率の改善を限るかもしれない。 出典:Great River Energy

ドライファイニングの熱統合はサイト固有のものであり、利用可能な熱源、スペースの制約、プラントの一般的なレイアウトに依存します。 熱速度の改善などの石炭乾燥の利点は、石炭水分の減少が増加するにつれて増加する。 石炭の含水率の達成可能な減少はボイラー対流のパスの熱性能、利用できる熱の量、または石炭の平衡の含水率によって限られるかもしれません。

既存のボイラーでは、燃料から水分を除去することによって可能な熱量削減量には実用的な限界があります。 石炭の含水率が減ると同時に、ボイラーに与えられる乾燥した石炭の量を減らす石炭の発熱量は増加します。 これは、それから、より低い熱容量のより少ないガス送管を作り出し、従ってdesuperheatingスプレーの流れは減る。 過熱スプレーバルブが閉じてバーナーが最大傾斜に達すると、蒸気温度の設定点を維持できなくなり、蒸気温度が低下し始めます。 対流のパスの限界と言われるこの作動条件は可能な最高の石炭の湿気の減少を定める。 対流パスの制限はボイラーの設計によって異なり、超臨界ボイラーは、通常、対流パスの変更なしに約10パーセントポイントの石炭水分の削減を処理する亜臨界ユニットと比較して、石炭水分の大幅な削減(最大20パーセントポイント)を処理することができる。 統合されたDryFiningと設計されている新しいボイラーは対流のパスの限界に応じてない。

乾式燃料増強プロセス

Great River EnergyのFBD設計は二つの重要な機能を達成しています: それは最初のFBDの段階の未加工石炭から硫黄および水銀のかなりの部分を取除くことによって石炭をきれいにし、第二段階の石炭を乾燥します。 クリーニング機能はこの石炭乾燥の技術を区別し、放出減少の非常に重要なcobenefitを提供する。

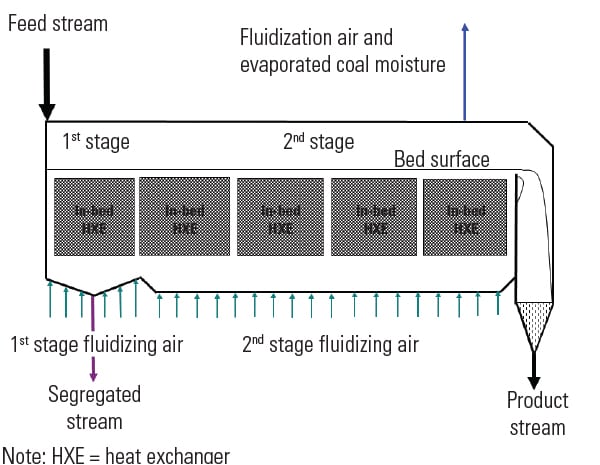

ドライファイニングプロセスには、熱と物質移動係数が高いため、移動床FBDが選択され、コンパクトな乾燥機設計が実現されました。 空気は、一般的に使用される蒸気の代わりに流動化媒体として使用される。 乾燥プロセス中の石炭の潜在的な脱分極は、植物の低品位廃熱で乾燥することによって回避される(図1)。

1. 二段式石炭乾燥機。 移動床流動床乾燥機のこの模式図は、原炭が第一段階で硫黄と水銀で洗浄され、石炭が第二段階で乾燥される方法を示しています。 熱い流動性にする空気は植物の低品位の不用な熱から提供されます。 ソース: Great River Energy

砕いた石炭は流動層乾燥機の第一段階に供給され、乾燥機の底部で岩石やその他の高密度画分などの非流動性材料が分離され、密度が低く小 したがって、乾燥機から排出される分離された流れは、乾燥した石炭(生成物流)と比較して、より高い鉱物含有量(黄鉄鉱を含む)を有する。 無機的に関連する硫黄の大部分は黄鉄鉱の形態で含まれているため、ノースダコタ(ND)亜炭の場合、石炭からの硫黄と水銀(Hg)の約30%がFBDの第一段階で分離される。

流動性材料は次に乾燥機の第二段階に入り、流動性空気と床内熱交換器によって供給される熱によって表面と固有の石炭水分の一部が蒸発します。 床の熱交換器は乾燥の速度論を改善する流動性にする(乾燥の)空気および流動性にされた石炭のベッドの温度を高めます。 乾燥プロセスは、乾燥中に崩壊する石炭粒子の微細構造に影響を与える。 より乾燥した、より良い石炭はプロダクト流れとしてFBDから排出されます。 ベッドの滞留時間および温度は残りの含水率に影響を与える主要な変数である。

四年の運転経験

ドライファイニングの実施前後の定常状態で、Coal Creek1号機について全負荷(600MW、グロス)で三つの一連の制御試験を実施し、ユニット性能と排出量の改善を定量化した。 石炭乾燥およびクリーニングシステムは38%から40%の範囲の含水率が付いている未加工NDの亜炭の1,100トン/hrのために大きさで分類される。 2009年12月からはコールクリーク駅でドライファイニングが継続的に商業運転されている。

ベースライン単位の性能と排出量を確立するために、湿式(生)石炭を用いた試験が2009年9月に実施された。 2010年3月から4月と2011年10月にドライファイニングによる試験が実施された。 これらの試験結果を以下に要約する。 完全なテストレポートは”亜炭の燃料の強化の最終的な技術的なレポート、”DOE賞数で見つけることができる: DE-FC26-04NT41763、2010年6月リリース。

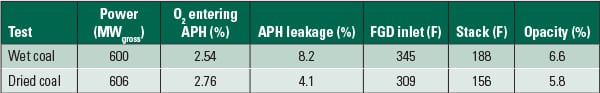

空気予熱器(APH)空気漏れは乾燥石炭による下書きのために減少した。 また、乾燥石炭では、APH出口の煙道ガスの温度が低下し、煙道ガス脱硫(FGD)システムに入る煙道ガスの体積流量が減少し、煙道ガスの割合が大きくなる(Coal Creekはfgdガスバイパスを採用して乾燥スタック条件を維持している)。

fgdバイパス流量が低下した結果、スタック温度は低下しましたが、飽和温度をはるかに上回っていました。 また,煙道ガス温度が低いと,電気集じん器(ESP)を通る煙道ガス速度が低下し,微粒子捕集効率が改善され,不透明度が低下した。 テスト動作条件を表3にまとめます。

表3. 1号機の運転条件は、2009年と2011年の試験である。 出典:グレートリバーエナジー

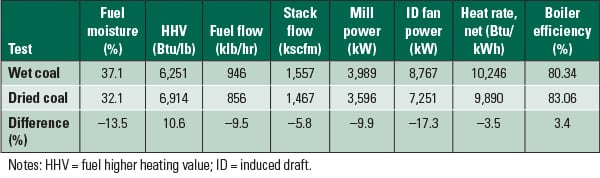

ユニット性能。 純単位熱率およびボイラ効率、燃料およびスタックフロー、およびミルおよび誘導ドラフト(ID)ファンパワーに対するドライファイニングの影響を表4にまとめた。 2011年の試験では、石炭の含水率は5ポイントまたは13%減少し、その結果、石炭の発熱量は-11%増加しました。 石炭クリークでの燃料水分のさらなる減少は、ボイラーの対流パスを通る煙道ガスの流量が低いために減少し始めた蒸気温度によって制限された。 追加のボイラ伝熱面は、将来的にはより深い石炭乾燥を可能にするために計画されています。

表4. 石炭クリークユニット1の性能に及ぼすドライファイニングの影響。 出典:Great River Energy

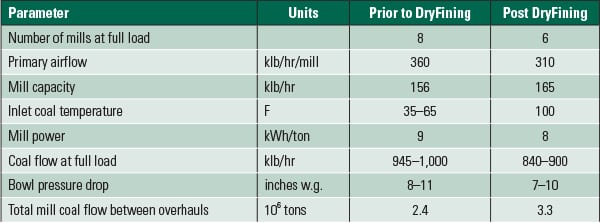

石炭流量の減少は、石炭の発熱量の増加によるものです。 また、水分を減らした石炭も研削性が向上したため、ミルパワーはほぼ10%減少しました。 これにより、通常の7または8の代わりに、6つの工場で稼働することができました。 予備として使用されるべき製造所の1つの上で解放することは製造所が燃料処理容量を減らさないで定期整備か修理のためのサービスに出入りして回すことができるので、植物供給を改善する。

APHの下流の煙道ガスの容積流量は、石炭流量および煙道ガス温度が低いほど減少し、ドラフト損失が低く、IDファン馬力が低下しました。

より乾燥した石炭では、ボイラ-タービンサイクル効率法によって決定される正味単位熱量は3.5%減少しました。 ボイラー効率は、ASME PTC4によって決定され、3.4%増加した。 純単位熱率の改善は、より乾燥した石炭と、使用される場所の補助力がぬれた石炭と比較されるより低いのでボイラー効率の改善より高いです。

CO2排出量。 表4の性能試験データを用いたCO2排出量の削減は3.56%であり、表2の予想削減量と比較して好意的でした。 ボイラーに熱伝達面を追加することで、石炭含水率のさらなる削減が可能になり、4.5%の熱率改善と4.6%以上のCO2排出量の削減が予測されます。 Coal Creekでのドライファイニングの実施により、CO2排出量は3.0%削減されました。

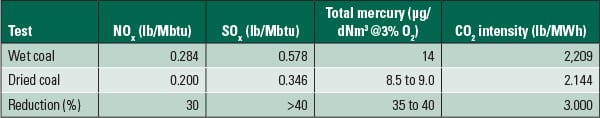

ドライファイニングは、NOx、SO2、および全水銀(HgT)排出量に有意なプラスの影響を与えます(表5)。 Nox排出量の減少は,湿式石炭運転と比較して,石炭投入量が低く,一次空気(P a)対二次空気(S a)流量比が低いことに起因する。 より低いPAの流れはバーナーでより低い窒素化合物の形成でより高いSAの流れは利用できるoverfireの空気とのより深い炉の足場を、可能にするが、起因する。 得られた30%のNOx低減により、Coal Creekはボイラ調整によって新しいNOx排出限界を満たすことができ、選択的な非触媒還元システムの高価な設置を回避

表5. 石炭クリークユニット1の排出量に及ぼすドライファイニングの影響。 なお、1号機のドライファイニングにより、CO2排出量が3.0%削減されました。 出典:グレートリバーエネルギー

SO2排出量。 SO2排出量の削減は、3つの部分に分けることができます。 最初に、ボイラーへの乾燥した石炭の低流速率はボイラーに入る硫黄の量の減少で起因します。 第二に、無機的に結合した硫黄のかなりの部分(約3 0%)がFBDから分離される。 乾燥機受け入れ試験中に測定された硫黄偏析は33.2%であった。 最後に、煙道ガスの体積流量が低いほど、より多くの煙道ガスをスクラブすることができ、SO2排出量をさらに削減します(図2)。

2. 大幅なSO2削減。 ドライファイニングの実施前後のFGDにおけるSO2除去が示されている。 その結果、SO2排出量が削減されたため、Coal Creek Stationは追加のスクラバーモジュールを設置することなく、新しいSO2排出量基準を満たすことができました。 青いバーは性能試験の結果を表しています。 赤いバーは、年間平均データを表します。 出典:グレートリバーエネルギー

水銀排出量。 煙道ガス水銀濃度と種分化は、aph入口、FGD入口と出口、FGDバイパス、およびスタックでウェットimpingerベースの半連続排出モニターを使用して測定されました。 品質管理のために吸着剤トラップ測定を行った。 プラント連続排出監視システムは、スタック内のHgTの連続測定に使用されました。

ドライファイニングによるHgT排出量の35%から40%の削減は、乾燥石炭のプラントへの流量の低下、重力偏析によるfbd中の石炭からの黄鉄鉱結合水銀の約30%の除去、水銀種分化の変化、酸化水銀(Hg2+)を除去するFGDを介した煙道ガスの流量の増加によるものである。 HgT排出量の削減により、Coal Creek StationはFgd添加剤を使用してhg2+再排出を削減し、粉末活性炭の注入を回避する新しい排出制限を満たすことができました。

全体として、Coal Creekでドライファイニングを実施することにより、Great River Energyは排出規制を遵守するために必要な366百万ドルの設備投資を回避しました。

長期運転経験

ドライファイニングは4年以上にわたってCoal Creek Stationで継続的な商業運転を行っており、可用性は95%を超え、単一のユニットの停止を引き起こ 駅網の生成は、ドライフィニングを実施してからも増加しています。

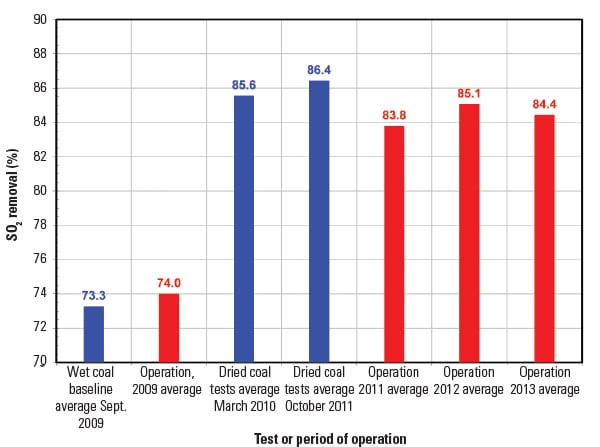

性能と排出量。 2009年にドライファイニングの商業運転が開始されて以来、両方のコールクリークユニットの性能は改善し続けている。 図3は、入力/出力方法によって決定される月平均正味単位熱率の値の比較を示しています。 ユニット1の正味単位熱率の年間平均改善は3.4%であり、ベースラインテスト中に測定されたものとほぼ同じです。 また、蒸気タービンのアップグレードの効果も含まれているため、2号機の5.8%の熱率の向上が高くなります。 2009年以降、各ユニットによるステーション補助電力の使用量は5MW減少している。

3. レビューの熱率。 精製石炭(2013年、運転後)と湿式石炭(2009年、ドライファイニング実施前)の月平均純単位熱率を示しています。 ソース: グレートリバーエネルギー

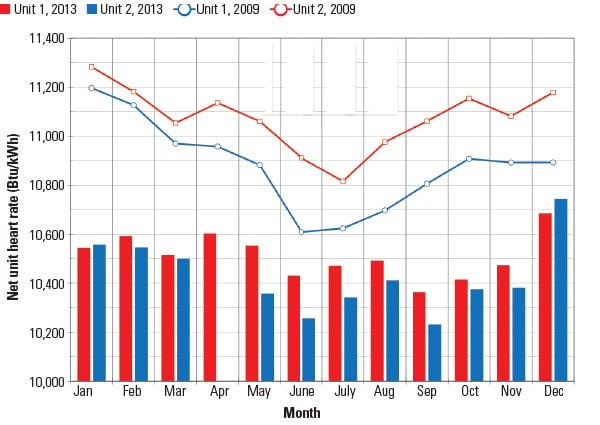

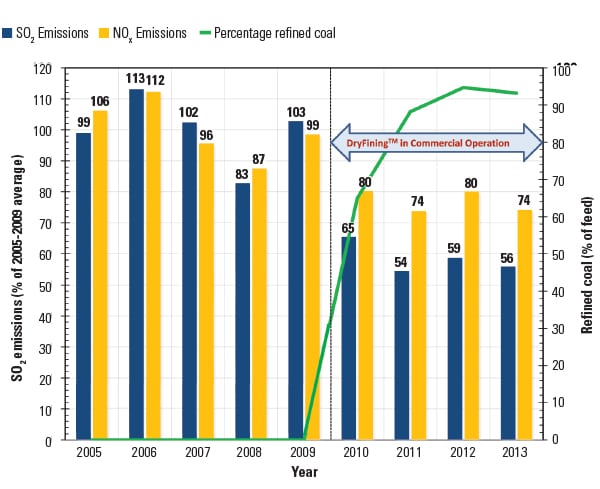

石炭クリークにおける1号機と2号機の年間平均NOxとSOx排出量は、図4に2005年から2013年の期間に示されています。 ドライファイニングの実施後、SOx排出量は44%から46%減少し、NOx排出量は24%から25%減少したが、2005年から2009年の平均と比較して減少した。 Noxの長期的な減少は、通常の運転で経験される単位負荷および燃焼設定の変化がNOxを増加させるため、表5に示した試験結果と比較して小さかった。

4. ドライファイニングの前後。 2009年から2013年のSO2の年間平均排出量削減率は45.6%であった。 2009年から2013年までのNOxの年間平均排出量削減率は24.7%であった。 出典:Great River Energy

石炭乾燥がプラント運転に及ぼす影響

ドライファイニングを使用することは、ボイラーからスタックまでのガス経路内の部品の性能に影

精製された石炭のより低い流動度および低含水率はガス送管の対流道のガス送管の流れ、熱容量、および対流の熱伝達率を減らしました。 再加熱の蒸気の温度のセットポイントを維持するためには、燃焼の制御システムは主要なバーナーの傾きおよび閉鎖したattemperator弁を高めた。 総すす吹き蒸気流量は一定であったが,使用分割は変化した。 洗浄炉水壁の頻度は減少したが,対流経路の洗浄頻度は増加し,蒸気温度を改善し,バーナの傾きを低下させた。

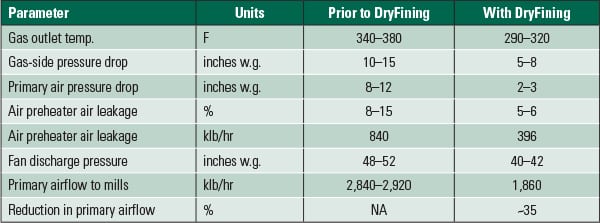

DryFining前に、APHsは第一次空気およびガス送管のセクターを渡る高い差動圧力を経験した。 これは、APH冷端における熱伝達通路の高い流れおよび汚れの結果であった。 煙道ガスの高い水分content量と空気入口温度の季節変動は,APH冷端伝熱面の汚れと腐食の主な原因であった。 高圧降下はまたガス側の漏出に余分な空気を作り出しました。 DryFiningは事実上これらの問題を除去し、またかなり一次気流および従ってIDファン力を減らす(表6)。

表6. 空気予熱器およびDryFiningの前後の第一次空気オペレーティングパラメータ。 出典:グレートリバーエナジー

ミルと石炭パイプ。 ドライファイニングの前には、通常7つの工場が稼働していました(寒い天候では全負荷に8つが必要でした)。 大規模な石炭、岩石、および浮浪者の鉄がフィーダーを失速させることによって引き起こされるフィーダートリップは頻繁に発生し、負荷が軽減され、多数のフィーダーベルトの交換が行われた。 ミル出口温度を維持するために必要な高いPA流れは、石炭パイプの高速化と侵食の増加をもたらした。 また、高いPAの流れが原因で、製造所の助数詞は高められた製造所の電力要求事項に終って内部製造所の循環を高め、石炭の優良さを維持するには余りにも低く置かれた。

ドライファイニングにより、Coal Creekの各ユニットは六つの工場で全負荷で動作し、PA流量を削減できました。 低いPAの流れによって製造所容量の増加および製造所力および製造所の維持の減少があった。 製造所の送り装置旅行は除去され、植物の供給は改善した(表7)。

表7. DryFiningの前後の製造所のオペレーティングパラメータ。 出典:グレート-リバー-エナジー

IDファン。 ファンが容積測定装置であるので、吸引圧力の増加、入口の温度の減少、およびガス密度の増加はより低いファンの電力要求事項で起因します。 DryFiningの実施後、IDファンの電力は、煙道ガス流量の低下、煙道ガス密度の上昇、およびAPH汚染の減少により、ユニット当たり2MWから4MWを減少させた。

石炭の小川の各単位はガス送管の75%をごしごし洗うことができる4モジュールのぬれたスクラバーが装備されている。 DryFiningからのより低いガス送管の流動度そして温度は第五モジュールを取付ける必要性を除去する総ガス送管の流れの85%から100%にごしごし洗われた流れ

既存のコールドサイドESPは、乾式精製によって処理された石炭の硫黄含有量が減少しているにもかかわらず、良好に機能しています。 煙道ガス温度の低下はフライアッシュの抵抗率を低下させ,それによってESP性能を改善した。 また,煙道ガスの体積の減少はその速度を減少させ,滞留時間を増加させた。 両方の効果は、過去四年間にわたってESP収集効率を向上させるのに役立ちました。 ■

—ネナド-サルナック([email protected])は、ノースカロライナ大学シャーロット校の機械工学および工学科学の准教授である。 マークネス([email protected])は原理工学者であり、チャールズ-ブリンガー([email protected])は、大河川エネルギーを持つ原理工学者である。