Die Verbesserung der Effizienz bestehender Kohlekraftwerke auf der ganzen Welt ist ein Weg ohne Reue: Ein effizienteres Kraftwerk verbraucht weniger Kohle, hat geringere Emissionen und geringere variable Kosten. Die Coal Creek Station von Great River Energy hat gezeigt, dass durch die Wiederverwertung minderwertiger Abwärme mit Trockenfinanzierung die Emissionen, einschließlich CO2, reduziert und die Anlagenleistung bei der Verbrennung nasser Kohle verbessert werden kann.

Effizienzsteigerungen in bestehenden Kraftwerken sind ein wirksames und wirtschaftliches Mittel zur Reduzierung von Kohlendioxid (CO2)-Emissionen. Für ein typisches Kohlestaub-Kraftwerk führt eine Steigerung des Nettowirkungsgrades um 1% zu einer Reduzierung der CO2-Emissionen um 2,7% bei konstanter Leistung. Um diese Effizienzsteigerung zu relativieren, hat die U.S. Environmental Protection Agency in einer seiner Optionen für die Erfüllung der landesweiten Stromsektor Treibhausgas-Emissionsminderungsziele in der vorgeschlagenen Clean Power Plan, zielt auf eine durchschnittliche 6% Verbesserung der Netto-Einheit Wärme-Rate von Kohlekraftwerken, die etwa eine 2,7% Verbesserung der Netto-Einheit Effizienz für eine Kohleflotte mit einer durchschnittlichen Heizrate von 10.000 Btu / kWh. Das ist ein gewaltiges Ziel für die Kohlekraftwerksindustrie.

Viele Optionen zur Verbesserung der Wärmerate

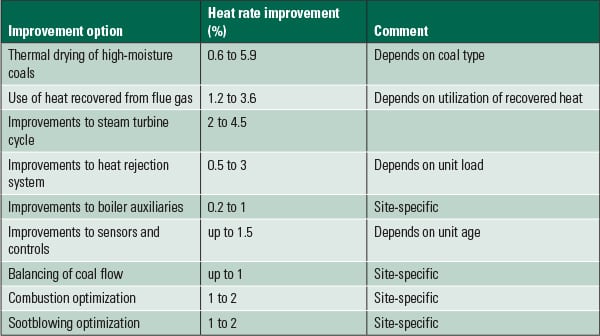

Die Energiewirtschaft hat Optionen. Ein Kompendium potenzieller Optionen zur Verbesserung der Wärmerate und zur Emissionsminderung ist in Tabelle 1 zusammengefasst. Der Grad der möglichen Verbesserung der Wärmerate hängt jedoch weitgehend von der Art der verbrannten Kohle ab. Die wünschenswerteste Option zur Verbesserung der Wärmerate für Kraftwerke, die Kohlen mit hoher Feuchtigkeit verbrennen, besteht darin, Kohletrocknungstechnologien unter Verwendung von rückgewonnener minderwertiger Wärme aus Rauchgas zu verfolgen. (Weitere Informationen zu Technologien zur Wärmerückgewinnung in Kraftwerken finden Sie unter „Power 101: Rauchgas-Wärmerückgewinnung in Kraftwerken“, Teile I, II und III im POWER Archives.)

Tabelle 1. Viele Optionen zur Verbesserung der Wärmerate. Im Allgemeinen kann die Einheitswärmerate verbessert werden, indem der Kesselverbrennungswirkungsgrad und der Turbinenzykluswirkungsgrad verbessert werden und indem der Hilfsstromverbrauch verringert wird. Beachten Sie, dass Verbesserungen der Heizrate im Allgemeinen nicht additiv sind und von vielen standortspezifischen Faktoren abhängen. Quelle: Effizienzsteigerung und Emissionsreduzierung bestehender Kohlestaubblöcke, ICCI-Projektnummer 07-1/5.1A-1

Niedrigrangige Kohlen mit hohem Feuchtigkeitsgehalt machen etwa 50% der Kohlereserven der USA und der Welt aus. Angesichts der Fülle dieser kostengünstigen Kohlen ist die Verwendung von Kohle mit hohem Feuchtigkeitsgehalt zur Stromerzeugung üblich und wächst. Allein in den USA verbrennen 279 Kraftwerke hochfeuchte Kohlen wie Braunkohle und subbituminöse Kohle im Powder River Basin. Diese Anlagen produzieren nach Angaben des Energieministeriums fast ein Drittel der Kohleverstromung in den USA.

Wenn Kohlen mit hoher Feuchtigkeit in Gebrauchskesseln verbrannt werden, werden etwa 7% des Brennstoffwärmeeintrags zum Verdampfen und Überhitzen von Brennstofffeuchtigkeit verwendet, die mit dem Rauchgas austritt, wobei der größte Teil dieses Verlusts mit der latenten Verdampfungswärme verbunden ist. Darüber hinaus führen Kohlen mit hohem Feuchtigkeitsgehalt und niedrigem Heizwert zu höheren Brennstoff- und Rauchgasdurchflussraten, höherem Hilfsenergieverbrauch, höherer Nettoeinheitswärmerate und höherer Wartung der Mühle, des Kohlenrohrs und des Brenners im Vergleich zu Bitumenkohlen. Umgekehrt verbessert eine Reduzierung des Kohlenfeuchtigkeitsgehalts durch thermische Trocknung die Effizienz von Kesseln und Aggregaten, den Anlagenbetrieb und die Wirtschaftlichkeit — bei gleichzeitiger Reduzierung der CO2-Emissionen. Viele der bisher entwickelten thermischen Verfahren zur Kohletrocknung sind jedoch entweder mechanisch aufwendig oder erfordern kostspielige Primärenergie oder Dampf, um der Kohle Feuchtigkeit zu entziehen. Dies erhöht die Kraftstoffverarbeitungskosten erheblich, was das Haupthindernis für die Akzeptanz in der Industrie darstellt.

Coal Creek wählt FBD-Technologie

Ein neuartiges Niedrigtemperatur-Kohle-Trocknungs- und -reinigungsverfahren, das einen Moving-Bed-Wirbelschichttrockner (FBD) verwendet und Abwärme verwendet, um den Feuchtigkeitsgehalt von niedrigrangigen Kohlen zu verringern, wurde kürzlich von Great River Energy an seiner Coal Creek Station entwickelt und kommerzialisiert. Die Technologie ist kommerziell als DryFining Fuel Enhancement Process (DryFining) erhältlich.

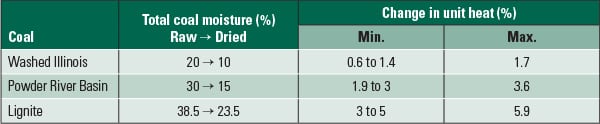

Bei bestehenden Anlagen ist die Trockenfertigung je nach Standort in der Lage, die Gesamtfeuchte der Kohle um 10 bis 15 Prozentpunkte zu reduzieren. Die maximale Verbesserung, die in Tabelle 2 gezeigt wird, stellt Außerstandortkohletrocknung und die Lieferung der trockenen Kohle zum Standort dar. Das Minimum entspricht den grundlegenden Optionen für die thermische Integration von DryFining. Diese Analyse ist konservativ, da sie die Reduzierung des Systementwurfs und damit die Reduzierung der Lüfterleistung nicht berücksichtigt.

Tabelle 2. Thermische Trocknung von Kohlen mit hoher Feuchtigkeit. Die Verbesserung der Wärmerate hängt vom anfänglichen Feuchtigkeitsgehalt der Kohle ab, wobei eine höhere anfängliche Feuchtigkeit zu einer höheren Leistungsverbesserung führt, sowie von anderen standortspezifischen Faktoren. Die Kesselkonvektionsdurchlaufgrenze begrenzt möglicherweise auch die mögliche Einheitswärmeratenverbesserung für vorhandene Einheiten. Quelle: Great River Energy

Die thermische Integration der Trockenfertigung ist sehr standortspezifisch und hängt von den verfügbaren Wärmequellen, den Platzverhältnissen und dem allgemeinen Layout der Anlage ab. Die Vorteile der Kohletrocknung, wie z. B. die Verbesserung der Heizrate, nehmen mit zunehmender Verringerung der Kohlenfeuchtigkeit zu. Die erreichbare Reduzierung des Kohlenfeuchtigkeitsgehalts kann durch die thermische Leistung des Kesselkonvektionsdurchgangs, die verfügbare Wärmemenge oder durch den Gleichgewichtsfeuchtigkeitsgehalt der Kohle begrenzt sein.

Für den bestehenden Kessel gibt es eine praktische Grenze für die Menge der Reduzierung der Heizrate, die durch Entfernen von Feuchtigkeit aus dem Brennstoff möglich ist. Wenn der Kohlenfeuchtigkeitsgehalt verringert wird, erhöht sich der Heizwert der Kohle, was die Menge an trockener Kohle verringert, die dem Kessel zugeführt wird. Dies wiederum erzeugt weniger Rauchgas mit geringerer Wärmekapazität und daher werden enthitzende Sprühströme reduziert. Wenn Überhitzungssprühventile schließen und die Brenner die maximale Neigung erreichen, können die Dampftemperatursollwerte nicht mehr eingehalten werden und die Dampftemperaturen beginnen zu sinken. Dieser Betriebszustand, der als Konvektionsdurchgangsgrenze bezeichnet wird, bestimmt die maximal mögliche Reduzierung der Kohlenfeuchte. Die Grenze des Konvektionsdurchlasses hängt von der Kesselkonstruktion ab, wobei überkritische Kessel in der Lage sind, eine signifikant höhere Reduzierung der Kohlenfeuchtigkeit (bis zu 20 Prozentpunkte) zu bewältigen, verglichen mit den unterkritischen Einheiten, die typischerweise eine Reduzierung der Kohlenfeuchtigkeit um etwa 10 Prozentpunkte ohne Konvektionsdurchlassänderungen bewältigen. Neue Kessel mit integrierter Trockenfinierung unterliegen nicht der Konvektionsdurchgangsgrenze.

Der DryFining Fuel Enhancement Process

Das FBD-Design von Great River Energy erfüllt zwei wichtige Funktionen: Es reinigt die Kohle, indem es in der ersten FBD-Stufe einen erheblichen Teil des Schwefels und Quecksilbers aus der Rohkohle entfernt und die Kohle in der zweiten Stufe trocknet. Die Reinigungsfunktion zeichnet diese Kohletrocknungstechnologie aus und bietet einen sehr wichtigen Nebeneffekt der Emissionsreduzierung.

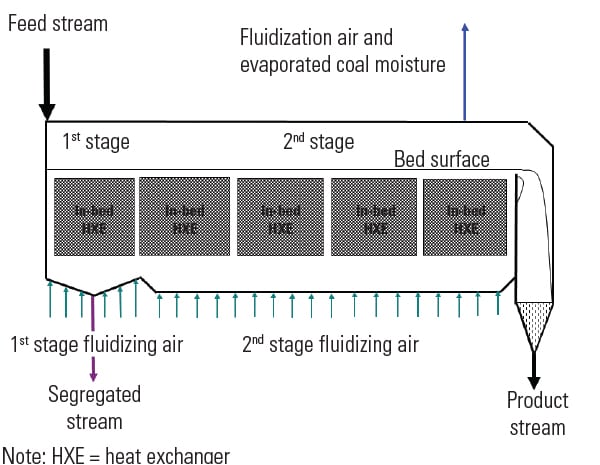

Ein Moving Bed FBD wurde für den DryFining-Prozess aufgrund seiner hohen Wärme- und Stoffübergangskoeffizienten ausgewählt, die ein kompaktes Trocknerdesign ergeben. Anstelle des üblicherweise verwendeten Dampfes wird Luft als Fluidisierungsmedium eingesetzt. Eine mögliche Entgasung von Kohle während des Trocknungsprozesses wird durch Trocknung mit pflanzenarmer Abwärme vermieden (Abbildung 1).

1. Zweistufiger Kohletrockner. Diese schematische Darstellung eines Fließbetttrockners zeigt, wie die Rohkohle in der ersten Stufe von Schwefel und Quecksilber gereinigt und in der zweiten Stufe Kohle getrocknet wird. Heiße Wirbelluft wird aus pflanzenarmer Abwärme bereitgestellt. Quelle: Great River Energy

Zerkleinerte Kohle wird der ersten Stufe des Wirbelschichttrockners zugeführt, wo nicht fluidisierbares Material wie Gesteine und andere Fraktionen höherer Dichte am Boden des Trockners getrennt werden, während weniger dichte und kleinere Partikel zum Schwimmen neigen. Daher weist der aus dem Trockner ausgetragene segregierte Strom im Vergleich zur getrockneten Kohle (Produktstrom) einen höheren Mineralstoffgehalt (einschließlich Pyrit) auf. Da der größte Teil des anorganisch assoziierten Schwefels in Pyritformen enthalten ist, werden im Falle der North Dakota (ND) -Braunkohle etwa 30% des Schwefels und Quecksilbers (Hg) aus Kohle in der ersten Stufe der FBD ausgesondert.

Das fluidisierbare Material tritt als nächstes in die zweite Trocknerstufe ein, wo die Oberfläche und ein Teil der inhärenten Kohlenfeuchte durch die von der Fluidisierungsluft und dem In-Bett-Wärmetauscher zugeführte Wärme verdampft werden. Der In-Bett-Wärmetauscher erhöht die Temperatur der fluidisierenden (trocknenden) Luft und des Wirbelkohlebetts, wodurch die Trocknungskinetik verbessert wird. Der Trocknungsprozess beeinflusst die Mikrostruktur von Kohleteilchen, die während des Trocknens zerfallen. Die trockenere und feinere Kohle wird als Produktstrom aus dem FBD ausgetragen. Die Bettverweilzeit und die Temperatur sind die Hauptparameter, die den Restfeuchtegehalt beeinflussen.

Vier Jahre Betriebserfahrung

Drei Serien kontrollierter Tests wurden an Coal Creek Unit 1 bei Volllast (600 MW, brutto) unter stationären Bedingungen vor und nach der Implementierung von DryFining durchgeführt, um die Verbesserung der Geräteleistung und der Emissionen zu quantifizieren. Die Kohletrocknungs- und -reinigungs-Anlage ist ausgelegt für 1.100 Tonnen/h Roh-ND-Braunkohle mit einem Feuchtigkeitsgehalt im Bereich von 38% bis 40%. DryFining ist seit Dezember 2009 in Coal Creek Station im kontinuierlichen kommerziellen Betrieb.

Die Tests mit der nassen (Roh-) Kohle wurden im September 2009 durchgeführt, um die Ausgangsleistung und die Emissionen der Einheit zu ermitteln. Tests mit DryFining in Betrieb wurden im März–April 2010 und Oktober 2011 durchgeführt. Diese Testergebnisse sind unten zusammengefasst. Den vollständigen Prüfbericht finden Sie unter „Lignite Fuel Enhancement Final Technical Report“, DOE Award Number: DE-FC26-04NT41763, erschienen im Juni 2010.

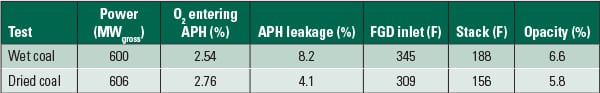

Betriebsbedingungen. Luftvorwärmer (APH) Luftleckage verringerte sich aufgrund der geringeren Zugluft mit getrockneter Kohle. Bei getrockneter Kohle nahm auch die Temperatur des Rauchgases am APH-Ausgang ab, was zu einem geringeren Volumenstrom des Rauchgases führte, das in das Rauchgasentschwefelungssystem (REA) gelangte, wodurch ein größerer Anteil des Rauchgases gewaschen werden konnte (Coal Creek verwendet einen REA-Gas-Bypass, um die Bedingungen des trockenen Kamins aufrechtzuerhalten).

Infolge des geringeren REA-Bypassstroms sank die Stapeltemperatur, blieb aber deutlich über der Sättigungstemperatur. Bei niedrigerer Abgastemperatur nahm auch die Rauchgasgeschwindigkeit durch den Elektrofilter (ESP) ab, was zu einer verbesserten Partikelsammeleffizienz und einer geringeren Opazität führte. Die Testbetriebsbedingungen sind in Tabelle 3 zusammengefasst.

Tabelle 3. Einheit 1 Betriebsbedingungen während der Tests im September 2009 und Oktober 2011. Quelle: Great River Energy

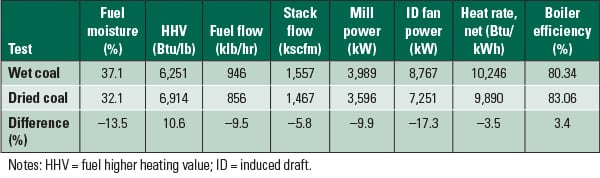

Leistung der Einheit. Der Effekt des DryFining auf Nettohitzerate und Kesselwirkungsgrad, Brennstoff- und Schornsteinfluß und Mühle und Fanleistung des verursachten Entwurfs (ID) wird in Tabelle 4 zusammengefasst. Während der Tests im Oktober 2011 wurde der Kohlenfeuchtigkeitsgehalt um 5 Prozentpunkte oder 13% reduziert, was zu einem Anstieg des Kohleerwärmungswerts um ~ 11% führte. Die weitere Verringerung der Brennstofffeuchtigkeit in Coal Creek wurde durch die Dampftemperaturen begrenzt, die aufgrund der geringeren Durchflussrate des Rauchgases durch den konvektiven Durchgang des Kessels zu sinken begannen. Eine zusätzliche Kesselwärmeübertragungsfläche ist geplant, um in Zukunft eine tiefere Kohletrocknung zu ermöglichen.

Tabelle 4. Die Auswirkungen der Trockenfinanzierung auf die Leistung von Coal Creek Unit 1. Quelle: Great River Energy

Die Abnahme der Kohleflussrate resultierte aus dem erhöhten höheren Heizwert der Kohle. Die Kohle mit reduzierter Feuchtigkeit hatte auch eine verbesserte Mahlbarkeit, so dass die Mühlenleistung um fast 10% abnahm. Dies ermöglichte den Betrieb der Anlage mit sechs Mühlen anstelle der üblichen sieben oder acht. Die Freigabe einer der Mühlen als Ersatz verbessert die Anlagenverfügbarkeit, da Mühlen für routinemäßige Wartungen oder Reparaturen ein- und ausgeschaltet werden können, ohne die Kraftstoffverarbeitungskapazität zu verringern.

Der Volumenstrom des Rauchgases stromabwärts des APH nahm mit der niedrigeren Kohlenstromrate und der Rauchgastemperatur ab, was zu geringeren Zugverlusten und einer geringeren Leistung des Leerlaufventilators führte.

Bei trockenerer Kohle verringerte sich die Netto-Einheitswärmerate, bestimmt durch die Kessel-Turbinen-Zyklus-Wirkungsgradmethode, um 3,5%. Der Kesselwirkungsgrad, bestimmt durch ASME PTC 4, stieg um 3,4%. Die Verbesserung der Nettoeinheitswärmerate ist höher als die Verbesserung des Kesselwirkungsgrades, da bei trockenerer Kohle die verwendete Stationshilfsleistung im Vergleich zur nassen Kohle geringer ist.

CO2-Emissionen. Die Reduktion der CO2-Emissionen unter Verwendung der Leistungstestdaten aus Tabelle 4 betrug 3,56%, was im Vergleich zu den erwarteten Reduktionen in Tabelle 2 günstig ist. Das Hinzufügen einer zusätzlichen Wärmeübertragungsfläche zum Kessel ermöglicht eine weitere Reduzierung des Kohlenfeuchtigkeitsgehalts mit einer projizierten Verbesserung der Heizrate um 4,5% und einer Reduzierung der CO2-Emissionen um mehr als 4,6%. Die Umsetzung der Trockenfinanzierung in Coal Creek reduzierte die CO2-Emissionsintensität um 3,0%.

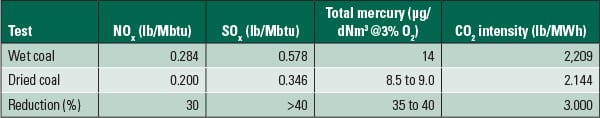

NOx-Emissionen. DryFining hat einen signifikanten positiven Effekt auf die NOx-, SO2- und Gesamtquecksilberemissionen (HgT) (Tabelle 5). Eine Verringerung der NOx-Emissionen ist auf den geringeren Kohleeintrag und das geringere Strömungsverhältnis von Primärluft (PA) zu Sekundärluft (SA) im Vergleich zum Nasskohlebetrieb zurückzuführen. Der niedrigere PA-Fluss führt zu einer geringeren NOx-Bildung an den Brennern, während der höhere SA-Fluss eine tiefere Ofeneinstellung ermöglicht, mit mehr Überfeuerluft verfügbar. Die daraus resultierende NOx-Reduzierung um 30% ermöglichte es Coal Creek, seine neuen NOx-Emissionsgrenzwerte durch Kesselabstimmung einzuhalten und die kostspielige Installation eines selektiven nichtkatalytischen Reduktionssystems zu vermeiden.

Tabelle 5. Auswirkungen der Trockenfertigung auf die Emissionen in Coal Creek Unit 1. Beachten Sie, dass die Trockenfertigung von Einheit 1 die CO2-Emissionsintensität der Einheit um 3,0% reduzierte. Quelle: Great River Energy

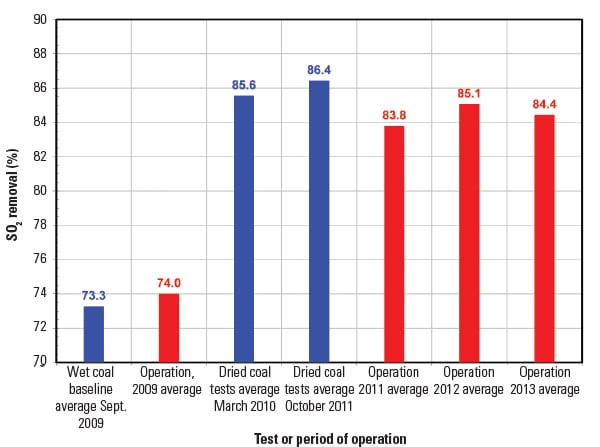

SO2-Emissionen. Die Reduzierung der SO2-Emissionen kann in drei Teile unterteilt werden. Erstens führt die niedrige Durchflussrate von trockener Kohle zum Kessel zu einer Verringerung der Menge an Schwefel, die in den Kessel gelangt. Zweitens wird ein erheblicher Teil des anorganisch gebundenen Schwefels (ca.30%) aus dem FBD ausgesondert. Die Schwefelsegregation, gemessen während der Abnahmetests des Trockners, betrug 33,2%. Schließlich ermöglicht der geringere Volumenstrom des Rauchgases, dass ein größerer Anteil des Rauchgases gewaschen wird, wodurch die SO2-Emissionen weiter reduziert werden (Abbildung 2).

2. Signifikante SO2-Reduktion. Die SO2-Entfernung in der REA vor und nach der Durchführung der Trockenfinierung wird gezeigt. Die daraus resultierende Reduzierung der SO2-Emissionen ermöglichte es der Coal Creek Station, die neuen SO2-Emissionsstandards zu erfüllen, ohne ein zusätzliches Wäschermodul zu installieren. Die blauen Balken stellen die Ergebnisse des Leistungstests dar. Rote Balken repräsentieren durchschnittliche jährliche Daten. Quelle: Great River Energy

Quecksilberemissionen. Die Quecksilberkonzentration und -artbildung im Rauchgas wurde unter Verwendung von halbkontinuierlichen Emissionsmonitoren auf Nassaufprallbasis am APH-Einlass gemessen, REA-Einlass und -auslass, REA-Bypass, und Stapel. Die Sorptionsfallenmessungen wurden zur Qualitätskontrolle durchgeführt. Das kontinuierliche Emissionsüberwachungssystem der Anlage wurde für die kontinuierliche Messung von HgT im Stapel verwendet.

Die Reduzierung der HgT-Emissionen um 35% bis 40% durch Trockenfinanzierung ist auf die geringere Durchflussrate getrockneter Kohle in die Anlage, die Entfernung von etwa 30% des pyritgebundenen Quecksilbers aus der Kohle in der FBD durch Gravitationssegregation, die Änderung der Quecksilberspeziation und die erhöhte Durchflussrate des Rauchgases durch die FGD zurückzuführen, wo oxidiertes Quecksilber (Hg2 +) entfernt wird. Die Reduzierung der HgT-Emissionen hat es der Coal Creek Station ermöglicht, neue Emissionsgrenzwerte mit REA-Additiven einzuhalten, um die Hg2 + -Reemission zu reduzieren und so die Injektion von Aktivkohlepulver zu vermeiden.

Insgesamt konnte Great River Energy durch die Umsetzung der Trockenfertigung in Coal Creek Investitionen in Höhe von 366 Millionen US-Dollar vermeiden, die sonst zur Einhaltung der Emissionsvorschriften erforderlich wären.

Langjährige Betriebserfahrung

DryFining ist seit über vier Jahren im kontinuierlichen kommerziellen Betrieb der Coal Creek Station, erreicht eine Verfügbarkeit von mehr als 95% und verursacht keinen einzigen Geräteausfall. Seit der Implementierung von DryFining hat auch die Erzeugung von Stationsnetzen zugenommen.

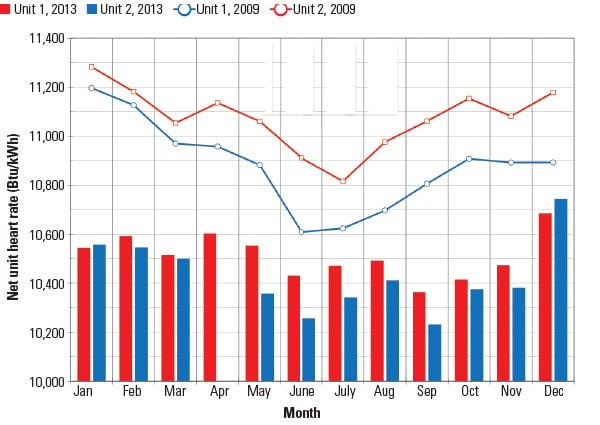

Leistung und Emissionen. Die Leistung beider Coal Creek-Einheiten hat sich seit Beginn des kommerziellen Betriebs der Trockenfertigung im Dezember 2009 weiter verbessert. Abbildung 3 bietet einen Vergleich der monatlichen durchschnittlichen Netto-Heizratenwerte, die durch die Eingabe- / Ausgabemethode bestimmt werden. Die durchschnittliche jährliche Verbesserung der Netto—Heizrate für Einheit 1 beträgt 3,4% – praktisch die gleiche wie bei den Basistests gemessen. Die Verbesserung der Wärmerate für Block 2 von 5,8% ist höher, da sie auch den Effekt einer Dampfturbinenaufrüstung beinhaltet. Seit 2009 hat die Station Hilfsenergie von jeder Einheit verringert 5 MW.

3. Heizrate im Rückblick. Die monatlichen durchschnittlichen Nettowärmeeinheitsraten für raffinierte (2013, nach drei Jahren Betrieb) und nasse (2009, vor Einführung der Trockenfertigung) Kohle werden angezeigt. Quelle: Great River Energy

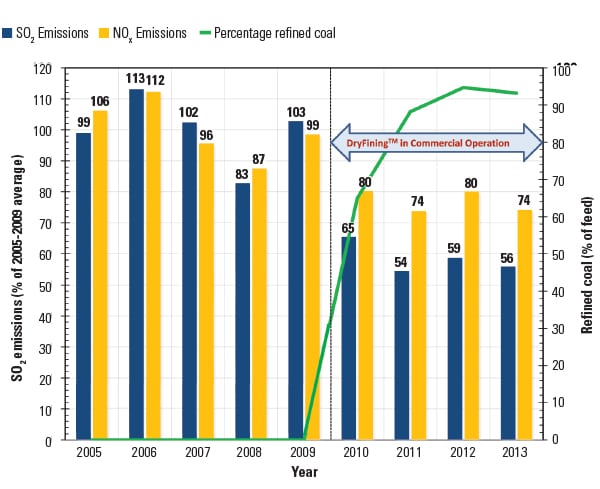

Die durchschnittlichen jährlichen NOx- und SOx-Emissionen für die Blöcke 1 und 2 in Coal Creek sind in Abbildung 4 für den Zeitraum 2005 bis 2013 dargestellt. Nach der Trockenfinanzierung konnten die SOx-Emissionen um 44% bis 46% und die NOx-Emissionen um 24% bis 25% gegenüber dem Durchschnitt von 2005-2009 reduziert werden. Die langfristige NOx-Reduktion war im Vergleich zu den in Tabelle 5 dargestellten Testergebnissen geringer, da Änderungen der Einheitslast und der Verbrennungseinstellungen, die im regulären Betrieb auftreten, die NOx erhöhen.

4. Vor und nach dem DryFining. Die durchschnittliche jährliche Reduzierung der SO2-Emissionen zwischen 2009 und 2013 betrug 45,6%. Die durchschnittliche jährliche Reduzierung der NOx-Emissionen von 2009 bis 2013 betrug 24,7%. Quelle: Great River Energy

Auswirkungen der Kohletrocknung auf den Anlagenbetrieb

Die Verwendung von DryFining hat die Leistung von Komponenten im Gaspfad vom Kessel bis zum Stapel beeinflusst.

Kessel. Die niedrigere Durchflussrate von raffinierter Kohle und ihr niedrigerer Feuchtigkeitsgehalt haben den Konvektionsweg-Rauchgasstrom, die Wärmekapazität des Rauchgases und den Konvektionswärmeübergangskoeffizienten verringert. Um die Wiedererwärmungsdampfsollwerte beizubehalten, hat das Verbrennungskontrollsystem Hauptbrennerkippungen erhöht und Attemperatorventile geschlossen. Der gesamte Rußblasdampfstrom ist konstant geblieben, obwohl sich die Verwendung geändert hat. Die Häufigkeit der Reinigung von Ofenwasserwänden nahm ab, während die Reinigungsfrequenz für den Konvektionspfad erhöht wurde, um die Dampftemperaturen zu verbessern und die Brennerkippungen zu senken.

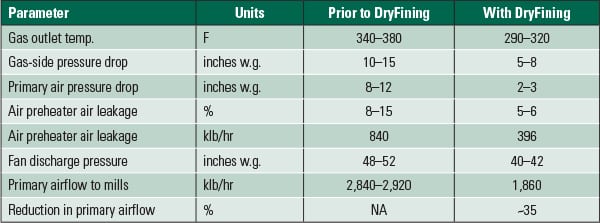

Luftvorwärmer. Vor dem DryFining hatten die APHs einen hohen Differenzdruck im Primärluft- und Rauchgassektor. Dies war das Ergebnis hoher Strömungen und Verschmutzung der Wärmeübertragungskanäle im APH-Kaltende. Der hohe Feuchtigkeitsgehalt des Rauchgases zusammen mit saisonalen Schwankungen der Lufteintrittstemperaturen waren Hauptursachen für Verschmutzung und Korrosion der APH-Wärmeübertragungsflächen am kalten Ende, die alle drei Jahre ausgetauscht wurden. Der hohe Druckabfall erzeugte auch eine übermäßige Luft- zu-Gas-Leckage. Durch das DryFining wurden diese Probleme praktisch beseitigt und der Primärluftstrom und damit die Lüfterleistung erheblich reduziert (Tabelle 6).

Tabelle 6. Luftvorwärmer und Primärluftbetriebsparameter vor und nach DryFining. Quelle: Great River Energy

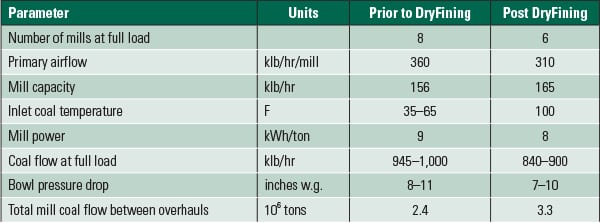

Mühlen und Kohlenrohre. Vor der Trockenfertigung wurden normalerweise sieben Mühlen betrieben (acht waren für Volllast bei kaltem Wetter erforderlich). Zubringerfahrten, verursacht durch große Kohlestücke, Felsen, und Trampeisen, das den Zubringer abwürgt, waren häufige Ereignisse, was zu einer Lastreduzierung und zahlreichen Auswechslungen des Zuführbandes führte. Hohe PA-Ströme, die zur Aufrechterhaltung der Mühlenaustrittstemperaturen erforderlich waren, führten zu hohen Geschwindigkeiten in den Kohlenrohren und erhöhter Erosion. Aufgrund des hohen PA-Flusses wurden die Mühlensichter zu niedrig eingestellt, um die interne Mühlenzirkulation zu erhöhen und die Kohlenfeinheit aufrechtzuerhalten, was zu einem erhöhten Bedarf an Mühlenleistung führte.

Durch die Trockenfertigung konnte jede Einheit in Coal Creek mit sechs Mühlen und reduziertem PA-Fluss unter Volllast betrieben werden. Mit geringerem PA-Fluss gab es eine Erhöhung der Mühlenkapazität und eine Verringerung der Mühlenleistung und der Mühlenwartung. Zubringerfahrten der Mühle entfallen und die Anlagenverfügbarkeit hat sich verbessert (Tabelle 7).

Tabelle 7. Mühlenbetriebsparameter vor und nach DryFining. Quelle: Great River Energy

ID Fans. Da es sich bei einem Ventilator um ein volumetrisches Gerät handelt, führen die Erhöhung des Saugdrucks, die Abnahme der Einlasstemperatur und die Erhöhung der Gasdichte zu einem geringeren Leistungsbedarf des Lüfters. Nach Durchführung des DryFining, verringerte sich ID-Ventilatorleistung 2 MW bis 4 MW pro Einheit wegen der niedrigeren Rauchgasströmungsrate, der höheren Rauchgasdichte und des verringerten APH-Verschmutzens.

REA. Jede Einheit in Coal Creek ist mit einem Nasswäscher mit vier Modulen ausgestattet, der 75% des Rauchgases waschen kann. Niedrigere Rauchgasdurchflussrate und -temperatur von DryFining hat den geschrubbten Durchfluss auf 85% bis 100% des gesamten Rauchgasdurchflusses erhöht, wodurch die Installation eines fünften Moduls entfällt.

Elektrofilter. Das bestehende kaltseitige ESP funktioniert trotz der Verringerung des Schwefelgehalts der durch Trockenfinierung behandelten Kohle gut. Die Verringerung der Rauchgastemperatur hat den spezifischen Widerstand der Flugasche verringert, wodurch die ESP-Leistung verbessert wurde. Auch verringertes Volumen des Rauchgases verringerte seine Geschwindigkeit und erhöhte Verweilzeit. Beide Effekte haben dazu beigetragen, die Effizienz der ESP-Sammlung in den letzten vier Jahren zu verbessern. ■

-Nenad Sarunac ([email protected] ) ist Associate Professor für Maschinenbau und Ingenieurwissenschaften an der University of North Carolina in Charlotte. Mark Ness ([email protected] ) ist Principal Engineer und Charles Bullinger ([email protected] ) ist ein Ingenieur mit großer Flussenergie.