Migliorare l’efficienza delle centrali elettriche a carbone esistenti in qualsiasi parte del mondo è un percorso senza rimpianti: una centrale elettrica più efficiente utilizza meno carbone, ha emissioni inferiori e sperimenta costi variabili inferiori. La stazione di Coal Creek di Great River Energy ha dimostrato che riciclando il calore di scarto di bassa qualità con il DryFining, può ridurre le emissioni, inclusa la CO2, e migliorare le prestazioni dell’impianto quando si brucia carbone umido.

Migliorare l’efficienza delle centrali elettriche esistenti è un modo efficace ed economico per ridurre le emissioni di anidride carbonica (CO2). Per un tipico impianto a carbone polverizzato, un aumento dell ‘ 1% dell’efficienza netta dell’unità si traduce in una riduzione del 2,7% delle emissioni di CO2, a potenza costante. Per mettere questo aumento di efficienza in prospettiva, gli Stati Uniti. Environmental Protection Agency in una delle sue opzioni per soddisfare gli obiettivi di riduzione delle emissioni di gas serra del settore energetico in tutto lo Stato nel piano di energia pulita proposto, si rivolge a un miglioramento medio del 6% del tasso di calore unitario netto delle unità generatrici a carbone, che è circa un miglioramento del 2,7% dell’efficienza unitaria netta per una flotta di carbone con un tasso di calore medio di 10.000 Btu/kWh. Questo è un obiettivo formidabile per l’industria energetica a carbone.

Molte opzioni di miglioramento del tasso di calore

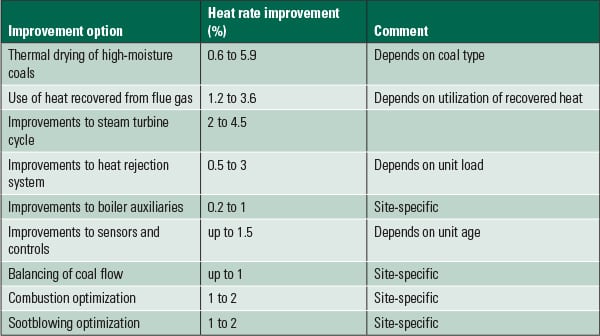

L’industria energetica ha opzioni. Un compendio delle potenziali opzioni di miglioramento della velocità di calore e di riduzione delle emissioni è riassunto nella tabella 1. Tuttavia, il grado di possibile miglioramento del tasso di calore dipende in gran parte dal tipo di carbone bruciato. L’opzione di miglioramento del tasso di calore più desiderabile per le centrali elettriche che bruciano carboni ad alta umidità è quella di perseguire tecnologie di essiccazione del carbone utilizzando il calore di bassa qualità recuperato dai gas di combustione. (Per ulteriori informazioni sulle tecnologie di recupero del calore delle centrali elettriche, vedere “Potenza 101: recupero del calore dei gas di scarico nelle centrali elettriche”, Parti I, II e III, negli archivi di potenza.)

Tabella 1. Molte opzioni di miglioramento del tasso di calore. In generale, il tasso di calore unitario può essere migliorato migliorando l’efficienza della combustione della caldaia e l’efficienza del ciclo della turbina e riducendo l’uso di energia ausiliaria. Si noti che i miglioramenti della velocità di calore non sono generalmente additivi e dipendono da molti fattori specifici del sito. Fonte: Aumentare l’efficienza e ridurre le emissioni delle unità esistenti a carbone polverizzato, ProgettoCI Numero 07-1/5.1 A-1

I carboni di basso rango e ad alta umidità costituiscono circa il 50% delle riserve di carbone degli Stati Uniti e del mondo. Data l’abbondanza di questi carboni a basso costo, l’uso di carbone ad alta umidità per la produzione di energia è comune e in crescita. Solo negli Stati Uniti, 279 impianti elettrici bruciano carboni ad alta umidità, come lignite e Powder River Basin subbituminous coal. Queste piante producono quasi un terzo della generazione elettrica a carbone negli Stati Uniti, secondo il Dipartimento dell’Energia.

Quando i carboni ad alta umidità vengono bruciati nelle caldaie di utilità, circa il 7% dell’apporto di calore del carburante viene utilizzato per evaporare e surriscaldare l’umidità del carburante che lascia con i gas di combustione, con la maggior parte di questa perdita associata al calore latente di evaporazione. Inoltre, i carboni ad alta umidità e a basso valore di riscaldamento provocano portate di carburante e gas di scarico più elevate, maggiore utilizzo di energia ausiliaria, maggiore velocità di calore dell’unità netta e maggiore manutenzione di mulini, tubi di carbone e bruciatori rispetto ai carboni bituminosi. Al contrario, una riduzione del contenuto di umidità del carbone mediante essiccazione termica migliora l’efficienza della caldaia e dell’unità, il funzionamento dell’impianto e l’economia, il tutto riducendo le emissioni di CO2. Tuttavia, molti dei processi termici di essiccazione del carbone sviluppati finora sono meccanicamente complessi o richiedono energia primaria costosa o vapore per rimuovere l’umidità dal carbone. Ciò aumenta significativamente il costo di lavorazione del carburante, che è il principale ostacolo all’accettazione dell’industria.

Coal Creek seleziona la tecnologia FBD

Un nuovo processo di essiccazione e pulizia del carbone a bassa temperatura che impiega un essiccatore a letto fluido mobile (FBD) e utilizza il calore di scarto per ridurre il contenuto di umidità dei carboni di basso rango è stato recentemente sviluppato e commercializzato da Great River Energy presso la sua stazione di Coal Creek. La tecnologia è disponibile in commercio come DryFining Fuel Enhancement Process (DryFining).

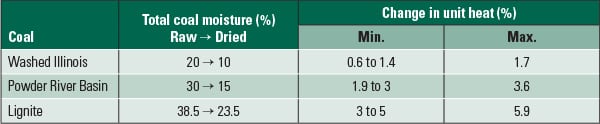

Per le unità esistenti, a seconda delle specifiche del sito, il DryFining è in grado di ridurre l’umidità totale del carbone di 10-15 punti percentuali. Il miglioramento massimo indicato nella tabella 2 rappresenta l’essiccazione fuori sede del carbone e la consegna di carbone secco al sito. Il minimo corrisponde alle opzioni di integrazione termica di base di DryFining. Questa analisi è conservativa perché non tiene conto della riduzione del tiraggio del sistema e, quindi, della riduzione della potenza della ventola.

Tabella 2. Essiccazione termica di carboni ad alta umidità. Il miglioramento del tasso di calore dipende dal contenuto di umidità iniziale del carbone, con una maggiore umidità iniziale con conseguente miglioramento delle prestazioni, nonché da altri fattori specifici del sito. Il limite del passaggio di convezione della caldaia può anche limitare il potenziale miglioramento del tasso di calore unitario per le unità esistenti. Fonte: Great River Energy

L’integrazione termica del DryFining è altamente site-specific e dipende dalle fonti di calore disponibili, dai vincoli di spazio e dalla disposizione generale dell’impianto. I benefici dell’essiccazione del carbone, come il miglioramento del tasso di calore, aumentano man mano che aumenta la riduzione dell’umidità del carbone. La riduzione ottenibile del contenuto di umidità del carbone può essere limitata dalle prestazioni termiche del passaggio di convezione della caldaia, dalla quantità di calore disponibile o dal contenuto di umidità di equilibrio del carbone.

Per la caldaia esistente esiste un limite pratico alla quantità di riduzione del tasso di calore possibile rimuovendo l’umidità dal carburante. Con la riduzione del contenuto di umidità del carbone, aumenta il valore di riscaldamento del carbone, che riduce la quantità di carbone secco alimentato alla caldaia. Questo, a sua volta, produce meno gas di scarico con minore capacità termica e quindi i flussi di spruzzo di desurriscaldamento sono ridotti. Quando le valvole di sovralimentazione si chiudono e i bruciatori raggiungono la massima inclinazione, i setpoint di temperatura del vapore non possono più essere mantenuti e le temperature del vapore iniziano a diminuire. Questa condizione operativa, indicata come limite di passaggio per convezione, determina la massima riduzione dell’umidità del carbone possibile. Il limite del passaggio di convezione dipende dal progetto della caldaia, con caldaie supercritiche in grado di gestire riduzioni significativamente più elevate di umidità del carbone (fino a 20 punti percentuali), rispetto alle unità subcritiche, che tipicamente gestiscono riduzioni di umidità del carbone di circa 10 punti percentuali, senza modifiche del passaggio di convezione. Le nuove caldaie progettate con il DryFining integrato non sono soggette al limite del passaggio di convezione.

Il processo di potenziamento del carburante DryFining

Il design FBD di Great River Energy svolge due importanti funzioni: Pulisce il carbone rimuovendo una parte significativa dello zolfo e del mercurio dal carbone grezzo nella prima fase di FBD e asciuga il carbone nella seconda fase. La funzione di pulizia distingue questa tecnologia di essiccazione del carbone e fornisce un importante vantaggio in termini di riduzione delle emissioni.

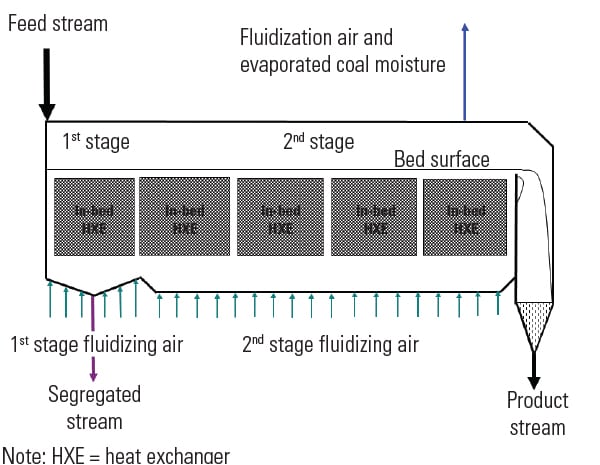

Un letto mobile FBD è stato selezionato per il processo di DryFining grazie ai suoi elevati coefficienti di trasferimento di calore e massa, che producono un design compatto dell’essiccatore. L’aria è impiegata come mezzo di fluidificazione invece del vapore comunemente usato. La potenziale devolatizzazione del carbone durante il processo di essiccazione viene evitata essiccando con calore di scarto di bassa qualità dell’impianto (Figura 1).

1. Essiccatore a carbone a due stadi. Questo schema di un essiccatore a letto fluido a letto mobile mostra come il carbone grezzo viene pulito di zolfo e mercurio nella prima fase e il carbone viene essiccato nella seconda fase. L’aria fluidificante calda viene fornita dal calore di scarto di bassa qualità della pianta. Fonte: Grande energia fluviale

Il carbone frantumato viene alimentato al primo stadio dell’essiccatore a letto fluido, dove materiali non fluidizzabili come rocce e altre frazioni a densità più elevata sono segregati sul fondo dell’essiccatore, mentre particelle meno dense e più piccole tendono a galleggiare. Pertanto, il flusso segregato scaricato dall’essiccatore ha un contenuto di materia minerale più elevato (inclusa la pirite) rispetto al carbone essiccato (flusso di prodotto). Poiché la maggior parte dello zolfo inorganicamente associato è contenuto in forme di pirite, nel caso della lignite del Nord Dakota (ND), circa il 30% dello zolfo e del mercurio (Hg) dal carbone sono segregati nella prima fase del FBD.

Il materiale fluidizzabile entra successivamente nella seconda fase dell’essiccatore, dove la superficie e una parte dell’umidità intrinseca del carbone vengono evaporate dal calore fornito dall’aria fluidificante e dallo scambiatore di calore a letto. Lo scambiatore di calore a letto aumenta la temperatura dell’aria fluidificante (essiccazione) e del letto di carbone fluidizzato, migliorando la cinetica di essiccazione. Il processo di essiccazione influisce sulla microstruttura delle particelle di carbone che si disintegrano durante l’essiccazione. Il carbone più secco e più fine viene scaricato dal FBD come flusso di prodotto. Il tempo di permanenza e la temperatura del letto sono i principali parametri che influenzano il contenuto di umidità residua.

Quattro anni di esperienza operativa

Tre serie di test controllati sono stati condotti sull’unità Coal Creek 1 a pieno carico (600 MW lordi), in condizioni di stato stazionario prima e dopo l’implementazione del DryFining per quantificare il miglioramento delle prestazioni dell’unità e delle emissioni. Il sistema di essiccazione e pulizia del carbone è dimensionato per 1.100 tonnellate / ora di lignite ND grezza con un contenuto di umidità compreso tra il 38% e il 40%. DryFining è stato in continuo funzionamento commerciale a Coal Creek Station dal dicembre 2009.

I test con il carbone umido (grezzo) sono stati eseguiti nel settembre 2009 per stabilire le prestazioni e le emissioni dell’unità di base. I test con DryFining in servizio sono stati eseguiti in marzo-aprile 2010 e ottobre 2011. I risultati dei test sono riassunti di seguito. Il rapporto di prova completo può essere trovato a “Lignite Fuel Enhancement Final Technical Report,” Numero di premio DOE: DE-FC26-04NT41763, rilasciato giugno 2010.

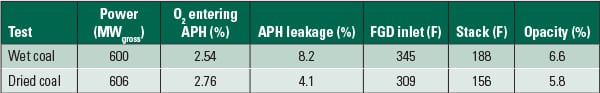

Condizioni operative. Le perdite d’aria del preriscaldatore d’aria (APH) sono diminuite a causa delle correnti d’aria inferiori con carbone essiccato. Inoltre, con il carbone essiccato la temperatura del gas di scarico all’uscita APH è diminuita, con conseguente flusso volumetrico inferiore di gas di scarico che entra nel sistema di desolforazione del gas di scarico( FGD), consentendo così di pulire una percentuale maggiore del gas di scarico (Coal Creek impiega un bypass del gas FGD per mantenere le condizioni di pila a secco).

Come conseguenza del flusso di bypass FGD inferiore, la temperatura dello stack è diminuita ma è rimasta ben al di sopra della temperatura di saturazione. Inoltre, con una temperatura dei gas di scarico inferiore, la velocità dei gas di scarico attraverso il precipitatore elettrostatico (ESP) è diminuita, con conseguente miglioramento dell’efficienza di raccolta del particolato e minore opacità. Le condizioni operative di prova sono riassunte nella tabella 3.

Tabella 3. Condizioni operative dell’unità 1 durante i test di settembre 2009 e ottobre 2011. Fonte: Great River Energy

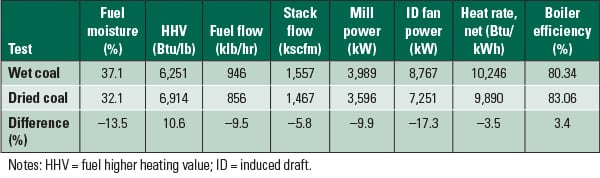

Prestazioni dell’unità. L’effetto del DryFining sul tasso di calore unitario netto e sull’efficienza della caldaia, sul flusso di combustibile e di stack e sulla potenza del ventilatore del mulino e del tiraggio indotto (ID) è riassunto nella tabella 4. Durante i test di ottobre 2011, il contenuto di umidità del carbone è stato ridotto di 5 punti percentuali o 13%, con conseguente aumento di ~11% del valore di riscaldamento del carbone. Un’ulteriore riduzione dell’umidità del carburante a Coal Creek è stata limitata dalle temperature del vapore, che hanno iniziato a diminuire a causa della minore portata dei gas di scarico attraverso il passaggio convettivo della caldaia. Ulteriore superficie di trasferimento del calore della caldaia è prevista per consentire l’essiccazione del carbone più profonda in futuro.

Tabella 4. L’effetto del DryFining sulle prestazioni dell’unità Coal Creek 1. Fonte: Great River Energy

La diminuzione della portata del carbone è dovuta all’aumento del valore di riscaldamento del carbone. Il carbone a ridotta umidità aveva anche migliorato la macinatura, quindi la potenza del mulino diminuiva di quasi il 10%. Ciò ha permesso all’unità di essere azionata con sei mulini in servizio, invece dei consueti sette o otto. La liberazione di uno dei mulini da utilizzare come ricambio migliora la disponibilità dell’impianto, poiché i mulini possono essere ruotati dentro e fuori servizio per la manutenzione o la riparazione di routine senza ridurre la capacità di lavorazione del carburante.

La portata volumetrica dei gas di scarico a valle dell’APH è diminuita con la minore portata del carbone e la temperatura dei gas di scarico, con conseguenti perdite di tiraggio inferiori e minore potenza del ventilatore ID.

Con carbone secco, il tasso di calore unitario netto, determinato dal metodo di efficienza del ciclo caldaia-turbina, è diminuito del 3,5%. L’efficienza della caldaia, determinata da ASME PTC 4, è aumentata del 3,4%. Il miglioramento del tasso di calore unitario netto è superiore al miglioramento dell’efficienza della caldaia perché, con il carbone più secco, la potenza ausiliaria della stazione utilizzata è inferiore rispetto al carbone umido.

Emissioni di CO2. La riduzione delle emissioni di CO2 utilizzando i dati dei test di prestazione della Tabella 4 è stata del 3,56%, il che si confronta favorevolmente con le riduzioni previste mostrate nella tabella 2. L’aggiunta di ulteriore superficie di trasferimento del calore alla caldaia consentirà un’ulteriore riduzione del contenuto di umidità del carbone, con un previsto miglioramento del tasso di calore del 4,5% e una riduzione di oltre il 4,6% delle emissioni di CO2. L’implementazione del DryFining a Coal Creek ha ridotto l’intensità delle emissioni di CO2 del 3,0%.

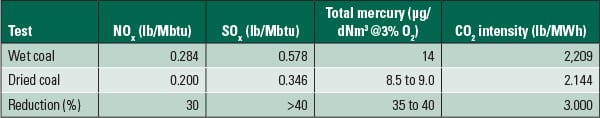

Emissioni di NOx. Il DryFining ha un significativo effetto positivo sulle emissioni di NOx, SO2 e mercurio totale (HgT) (Tabella 5). Una riduzione delle emissioni di NOx è attribuita al minor apporto di carbone e al minor rapporto tra aria primaria (PA) e aria secondaria (SA), rispetto all’operazione a carbone umido. Il flusso PA inferiore si traduce in una minore formazione di NOx ai bruciatori, mentre il flusso SA più elevato consente una messa in scena del forno più profonda, con più aria di sovraccarico disponibile. La conseguente riduzione del 30% di NOx ha permesso a Coal Creek di rispettare i suoi nuovi limiti di emissione di NOx mediante la messa a punto della caldaia, evitando una costosa installazione di un sistema di riduzione selettiva non catalitica.

Tabella 5. Effetto del DryFining sulle emissioni a Coal Creek Unità 1. Si noti che il DryFining dell’unità 1 ha ridotto l’intensità delle emissioni di CO2 dell’unità del 3,0%. Fonte: Great River Energy

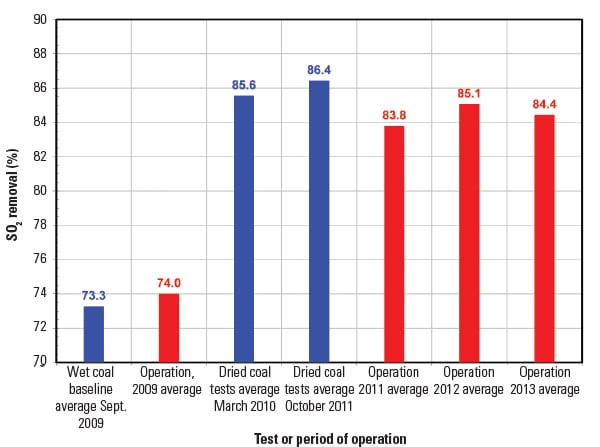

Emissioni di SO2. La riduzione delle emissioni di SO2 può essere suddivisa in tre parti. In primo luogo, la bassa portata di carbone secco alla caldaia si traduce in una riduzione della quantità di zolfo che entra nella caldaia. In secondo luogo, una parte significativa dello zolfo inorganicamente legato (circa il 30%) viene segregata dall’FBD. La segregazione dello zolfo, misurata durante i test di accettazione dell’essiccatore, era del 33,2%. Infine, il minor flusso volumetrico di gas di scarico consente di pulire una percentuale maggiore di gas di scarico, riducendo ulteriormente le emissioni di SO2 (Figura 2).

2. Riduzione significativa di SO2. Rimozione SO2 nel FGD prima e dopo l’implementazione di DryFining è mostrato. La conseguente riduzione delle emissioni di SO2 ha permesso alla stazione di Coal Creek di soddisfare i nuovi standard sulle emissioni di SO2 senza installare un modulo di scrubber aggiuntivo. Le barre blu rappresentano i risultati del test delle prestazioni. Le barre rosse rappresentano dati annuali medi. Fonte: Great River Energy

Emissioni di mercurio. La concentrazione e la speciazione del mercurio dei gas di scarico sono state misurate utilizzando monitor delle emissioni semi-continue basati su wet impinger all’ingresso APH, all’ingresso e all’uscita FGD, al bypass FGD e allo stack. Le misurazioni della trappola assorbente sono state condotte per il controllo di qualità. Il sistema di monitoraggio continuo delle emissioni dell’impianto è stato utilizzato per la misurazione continua di HgT nella pila.

La riduzione del 35-40% delle emissioni di HgT prodotte dal DryFining è dovuta alla minore portata del carbone essiccato nell’impianto, alla rimozione di circa il 30% del mercurio legato alla pirite dal carbone nel FBD mediante segregazione gravitazionale, alla variazione della speciazione del mercurio e all’aumento della portata dei gas di combustione attraverso il FGD, dove viene rimosso il mercurio ossidato (Hg2+). La riduzione delle emissioni di HgT ha permesso a Coal Creek Station di soddisfare nuovi limiti di emissione con additivi FGD per ridurre la riemissione di Hg2+, evitando così l’iniezione di carbone attivo in polvere.

Nel complesso, implementando il DryFining a Coal Creek, Great River Energy ha evitato expenditures 366 milioni in spese in conto capitale, che altrimenti sarebbero necessarie per rispettare le normative sulle emissioni.

Esperienza operativa a lungo termine

DryFining è stato in esercizio commerciale continuo a Coal Creek Station per oltre quattro anni, raggiungendo una disponibilità superiore al 95% e non causando un’interruzione di una singola unità. Anche la generazione di rete della stazione è aumentata dall’implementazione del DryFining.

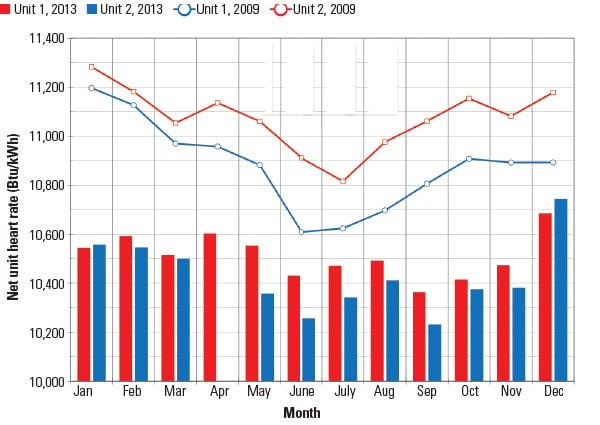

Prestazioni ed emissioni. Le prestazioni di entrambe le unità di Coal Creek continuano a migliorare da quando l’operazione commerciale di DryFining è iniziata nel dicembre 2009. La figura 3 offre un confronto tra i valori medi mensili del tasso di calore unitario netto, determinati con il metodo input / output. Il miglioramento medio annuo del tasso di calore unitario netto per l’unità 1 è del 3,4%, praticamente lo stesso misurato durante i test di base. Il miglioramento del tasso di calore per l’unità 2 del 5,8% è maggiore perché include anche l’effetto di un aggiornamento della turbina a vapore. Dal 2009, l’uso di potenza ausiliaria della stazione da parte di ciascuna unità è diminuito di 5 MW.

3. Tasso di calore in revisione. Sono indicati i tassi medi mensili di calore unitario netto per il carbone raffinato (2013, dopo tre anni di funzionamento) e umido (2009, prima dell’implementazione del DryFining). Fonte: Great River Energy

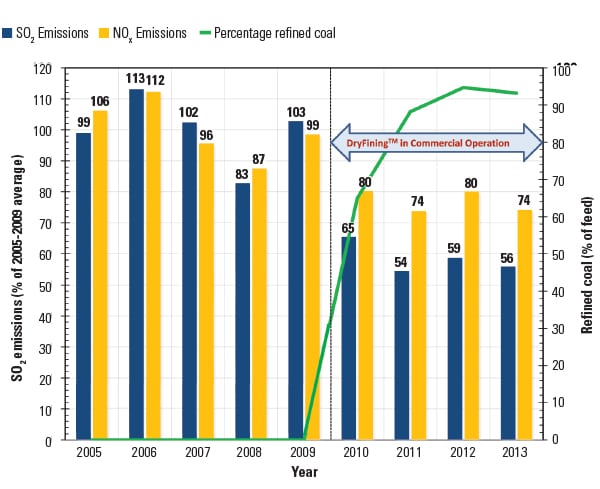

Le emissioni medie annue di NOx e SOx per le unità 1 e 2 a Coal Creek sono presentate nella Figura 4 per il periodo 2005-2013. In seguito all’attuazione del DryFining, le emissioni di SOx sono state ridotte dal 44% al 46%, mentre le emissioni di NOx sono state ridotte dal 24% al 25%, rispetto alla media del periodo 2005-2009. La riduzione a lungo termine degli NOx è stata minore rispetto ai risultati dei test presentati nella tabella 5, poiché le variazioni del carico unitario e delle impostazioni di combustione, riscontrate nel funzionamento regolare, aumentano gli NOx.

4. Prima e dopo l’asciuttoformazione. La riduzione media annua delle emissioni di SO2 tra il 2009 e il 2013 è stata del 45,6%. La riduzione media annua delle emissioni di NOx dal 2009 al 2013 è stata del 24,7%. Fonte: Great River Energy

Effetti dell’essiccazione del carbone sul funzionamento dell’impianto

L’utilizzo del DryFining ha influenzato le prestazioni dei componenti nel percorso del gas, dalla caldaia alla pila.

Caldaia. La portata più bassa del carbone raffinato e il suo contenuto di umidità inferiore hanno ridotto il flusso di gas di scarico del percorso convettivo, la capacità termica del gas di scarico e il coefficiente di trasferimento del calore per convezione. Per mantenere i setpoint di temperatura del vapore di riscaldamento, il sistema di controllo della combustione ha aumentato le inclinazioni del bruciatore principale e le valvole del attempatore chiuse. Il flusso totale di vapore soffiato dalla fuliggine è rimasto costante, anche se la divisione di utilizzo è cambiata. La frequenza di pulizia delle pareti d’acqua del forno è diminuita mentre la frequenza di pulizia per il percorso convettivo è aumentata per migliorare le temperature del vapore e abbassare le inclinazioni del bruciatore.

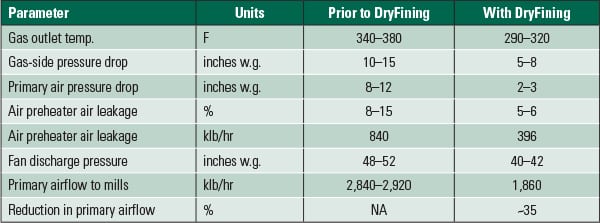

Preriscaldatore d’aria. Prima del DryFining, gli APH hanno sperimentato un’elevata pressione differenziale nei settori dell’aria primaria e dei gas di scarico. Ciò è stato il risultato di flussi elevati e incrostazioni dei passaggi di trasferimento di calore nell’estremità fredda APH. L’elevato contenuto di umidità dei gas di scarico e le variazioni stagionali delle temperature di ingresso dell’aria sono stati i principali colpevoli di incrostazioni e corrosione delle superfici di trasferimento del calore a freddo APH, che sono state sostituite ogni tre anni. L’alta caduta di pressione ha anche prodotto un’eccessiva perdita da aria a gas. DryFining ha praticamente eliminato questi problemi, oltre a ridurre significativamente il flusso d’aria primario e quindi la potenza della ventola ID (Tabella 6).

Tabella 6. Preriscaldatore dell’aria e parametri di funzionamento dell’aria primaria prima e dopo il DryFining. Fonte: Great River Energy

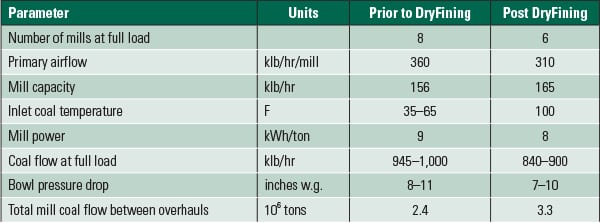

Mulini e tubi di carbone. Prima del DryFining, sette mulini erano normalmente funzionanti (otto erano necessari per il pieno carico con tempo freddo). Viaggi alimentatore, causati da grandi pezzi di carbone, rocce, e vagabondo ferro stallo l ” alimentatore erano frequenti eventi, con conseguente riduzione del carico e numerose sostituzioni cinghia alimentatore. Gli alti flussi di PA, necessari per mantenere le temperature di uscita del mulino, hanno determinato elevate velocità nei tubi del carbone e una maggiore erosione. Inoltre, a causa dell’elevato flusso PA, i classificatori del mulino erano troppo bassi per aumentare la circolazione interna del mulino e mantenere la finezza del carbone con conseguente aumento dei requisiti di potenza del mulino.

DryFining ha permesso a ciascuna unità di Coal Creek di funzionare a pieno carico con sei mulini e un flusso PA ridotto. Con un flusso PA inferiore si è verificato un aumento della capacità del mulino e una riduzione della potenza del mulino e della manutenzione del mulino. I viaggi di alimentazione del mulino sono stati eliminati e la disponibilità dell’impianto è migliorata (Tabella 7).

Tabella 7. Parametri di funzionamento del mulino prima e dopo l’asciugaturafining. Fonte: Great River Energy

ID Fans. Poiché una ventola è un dispositivo volumetrico, l’aumento della pressione di aspirazione, la diminuzione della temperatura di ingresso e l’aumento della densità del gas determinano requisiti di potenza della ventola inferiori. Dopo l’implementazione del DryFining, la potenza della ventola ID è diminuita da 2 MW a 4 MW per unità a causa della minore portata dei gas di scarico, della maggiore densità dei gas di scarico e della ridotta incrostazione APH.

MGF. Ogni unità a Coal Creek è dotata di un impianto di lavaggio a umido a quattro moduli in grado di pulire il 75% dei gas di scarico. La portata e la temperatura più basse del gas di combustione da DryFining hanno aumentato il flusso strofinato a 85% – 100% del flusso totale del gas di combustione, eliminando la necessità di installare un quinto modulo.

Precipitatore elettrostatico. L’ESP esistente sul lato freddo sta funzionando bene nonostante la riduzione del contenuto di zolfo del carbone trattato con DryFining. La riduzione della temperatura dei gas di scarico ha ridotto la resistività delle ceneri volanti, migliorando così le prestazioni ESP. Inoltre, il volume ridotto del gas di combustione diminuiva la sua velocità e aumentava il tempo di permanenza. Entrambi gli effetti hanno contribuito a migliorare l’efficienza della raccolta ESP negli ultimi quattro anni. ■

—Nenad Sarunac ([email protected]) è EPIC Professore associato di Ingegneria meccanica e Scienze ingegneristiche presso l’Università della Carolina del Nord a Charlotte. Mark Ness ([email protected]) è principle engineer e Charles Bullinger ([email protected]) è ingegnere di principio con grande energia fluviale.