melhorar a eficiência nas usinas a carvão existentes em qualquer lugar do mundo é um caminho sem arrependimento: uma usina de energia mais eficiente usa menos carvão, tem emissões mais baixas e experimenta custos variáveis mais baixos. A estação Coal Creek da Great River Energy demonstrou que, ao reciclar o calor residual de baixo grau com a extração a seco, pode reduzir as emissões, incluindo o CO2, e melhorar o desempenho da planta ao queimar carvão úmido.Fazer melhorias de eficiência nas usinas existentes é uma maneira eficaz e econômica de reduzir as emissões de dióxido de carbono (CO2). Para uma usina a carvão pulverizada típica, um aumento de 1% na eficiência unitária líquida resulta em uma redução de 2,7% nas emissões de CO2, com potência constante. Para colocar esse aumento de eficiência em perspectiva, os EUA. Agência de proteção ambiental em uma de suas opções para atender às metas de redução de emissões de gases de efeito estufa do setor de energia estadual no plano de energia limpa proposto, visa uma melhoria média de 6% na taxa líquida de calor unitário de unidades geradoras a carvão, que é aproximadamente uma melhoria de 2,7% na eficiência líquida da unidade para uma frota de carvão com uma taxa média de calor de 10.000 Btu/kWh. Esse é um objetivo formidável para a indústria de energia a carvão.

muitas opções de melhoria da taxa de calor

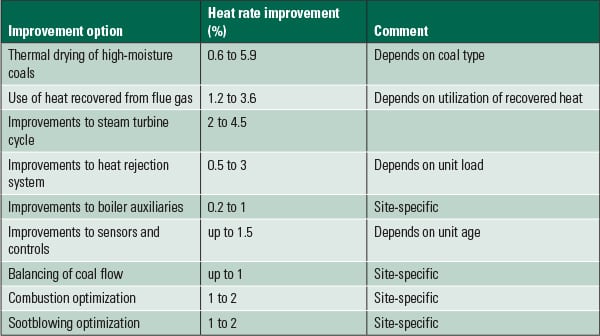

a indústria de energia tem opções. Um compêndio das opções potenciais de melhoria da taxa de calor e redução de emissões está resumido na Tabela 1. No entanto, o grau de possível melhoria da taxa de calor depende em grande parte do tipo de carvão queimado. A opção de melhoria da taxa de calor mais desejável para usinas de energia que queimam carvão de alta umidade é buscar tecnologias de secagem de carvão usando calor recuperado de baixo grau do gás de combustão. (Para obter mais informações sobre tecnologias de recuperação de calor de usinas de energia, consulte “Power 101: recuperação de calor de gases de combustão em usinas de energia”, Partes I, II e III, nos arquivos de energia.)

Quadro 1. Muitas opções de melhoria da taxa de calor. Em geral, a taxa de calor da unidade pode ser melhorada melhorando a eficiência da combustão da caldeira e a eficiência do ciclo da turbina e reduzindo o uso de energia auxiliar. Observe que as melhorias na taxa de calor geralmente não são aditivas e dependem de muitos fatores específicos do local. Fonte: Aumento da eficiência e redução das emissões de unidades a carvão pulverizadas existentes, projeto ICCI número 07-1 / 5.1 A-1

carvão de baixa classificação e alta umidade constituem cerca de 50% das reservas de carvão dos EUA e do mundo. Dada a abundância desses carvões de baixo custo, o uso de carvão de alta umidade para geração de energia é comum e crescente. Somente nos EUA, 279 usinas de energia queimam carvão de alta umidade, como lignite e carvão subbituminoso da bacia do Rio Em Pó. Essas usinas produzem quase um terço da geração elétrica a carvão nos EUA, de acordo com o Departamento de energia.

quando os carvões de alta umidade são queimados em caldeiras, cerca de 7% da entrada de calor do combustível é usada para evaporar e superaquecer a umidade do combustível que sai com o gás de combustão, com a maior parte dessa perda associada ao calor latente de evaporação. Além disso, os carvões de alto teor de umidade e baixo valor de aquecimento resultam em maiores taxas de fluxo de combustível e gás de combustão, maior uso de energia auxiliar, maior taxa de calor da unidade líquida e maior moinho, tubo de carvão e manutenção do queimador em comparação com carvão betuminoso. Por outro lado, uma redução no teor de umidade do carvão por secagem térmica melhora a eficiência da caldeira e da unidade, a operação da planta e a economia—tudo isso reduzindo as emissões de CO2. No entanto, muitos dos processos térmicos de secagem de carvão desenvolvidos até agora são mecanicamente complexos ou requerem energia primária cara ou vapor para remover a umidade do carvão. Isso aumenta significativamente o custo de processamento de combustível, que é a principal barreira para a aceitação da indústria.

Coal Creek seleciona tecnologia FBD

um novo processo de secagem e limpeza de carvão de baixa temperatura empregando um leito móvel secador de leito fluidizado (FBD) e usando calor residual para diminuir o teor de umidade de carvão de baixa classificação foi recentemente desenvolvido e comercializado pela Great River Energy em sua estação Coal Creek. A tecnologia está disponível comercialmente como o processo de Aprimoramento de Combustível De Extração A Seco (extração a seco).

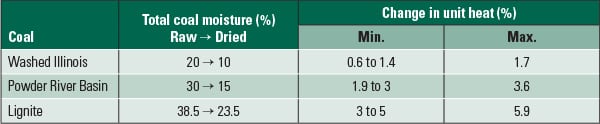

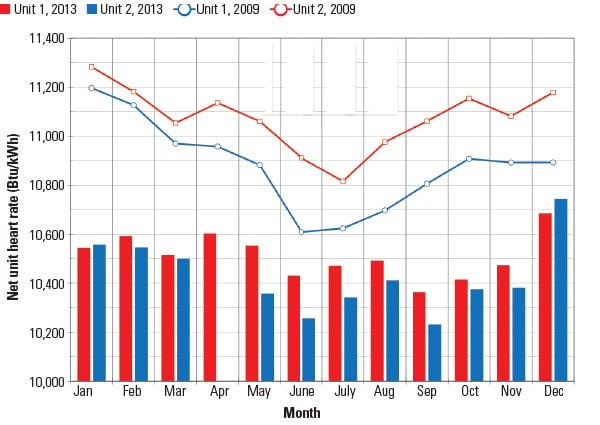

para unidades existentes, dependendo das especificidades do local, o DryFining é capaz de reduzir a umidade total do carvão em 10 a 15 pontos percentuais. A melhoria máxima mostrada na Tabela 2 representa a secagem de carvão fora do local e a entrega de carvão seco ao local. O mínimo corresponde às opções básicas de integração térmica de DryFining. Essa análise é conservadora porque não leva em conta a redução do rascunho do sistema e, portanto, a redução da potência do ventilador.

Quadro 2. Secagem térmica de carvões de alta umidade. A melhoria da taxa de calor depende do teor inicial de umidade do carvão, com maior umidade inicial resultando em maior melhoria de desempenho, bem como outros fatores específicos do local. O limite da passagem da convecção da caldeira pode igualmente limitar a melhoria potencial da taxa de calor da unidade para unidades existentes. Fonte: Grande Energia do Rio

a integração térmica do DryFining é altamente específica do local e depende das fontes de calor disponíveis, das restrições de espaço e do layout geral da planta. Os benefícios da secagem do carvão, como a melhoria da taxa de calor, aumentam à medida que a redução da umidade do carvão aumenta. A redução alcançável no teor de umidade do carvão pode ser limitada pelo desempenho térmico da passagem de convecção da caldeira, pela quantidade de calor disponível ou pelo teor de umidade de equilíbrio do carvão.

para a caldeira existente, existe um limite prático na quantidade de redução da taxa de calor possível, removendo a umidade do combustível. À medida que o teor de umidade do carvão é reduzido, o valor de aquecimento do carvão aumenta, o que reduz a quantidade de carvão seco alimentado à caldeira. Isso, por sua vez, produz menos gás de combustão com menor capacidade térmica e, portanto, os fluxos de pulverização de dessuperaquecimento são reduzidos. À medida que as válvulas de pulverização de superaquecimento se fecham e os queimadores atingem a inclinação máxima, os pontos de ajuste da temperatura do vapor não podem mais ser mantidos e as temperaturas do vapor começam a diminuir. Esta condição de funcionamento, referida como o limite da passagem da convecção, determina a redução máxima da umidade de carvão possível. O limite de passagem de convecção depende do projeto da caldeira, com caldeiras supercríticas capazes de lidar com reduções significativamente maiores na umidade do carvão (até 20 pontos percentuais), em comparação com as unidades subcríticas, que normalmente lidam com reduções de umidade do carvão de cerca de 10 pontos percentuais, sem modificações de passagem de convecção. Novas caldeiras projetadas com DryFining integrado não estão sujeitas ao limite de passagem de convecção.

o processo de Aprimoramento de combustível de mineração a seco

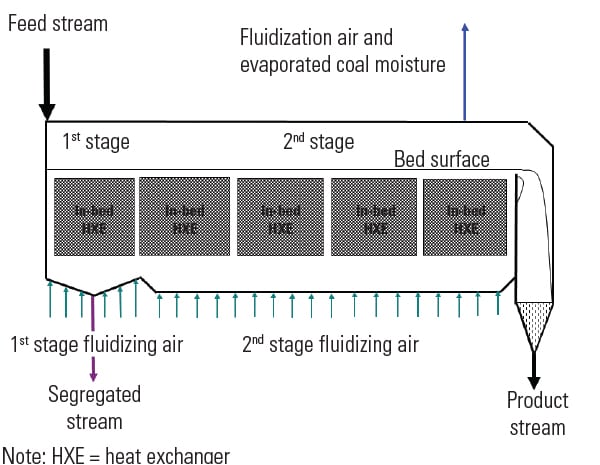

o design FBD da Great River Energy realiza duas funções importantes: Ele limpa o carvão removendo uma parte significativa do enxofre e mercúrio do carvão bruto no primeiro estágio FBD e seca o carvão no segundo estágio. A função de limpeza distingue esta tecnologia de secagem de carvão e fornece um cobenefit muito importante de redução de emissões.

um leito móvel FBD foi selecionado para o processo de secagem devido aos seus altos coeficientes de transferência de calor e massa, que produzem um design de secador compacto. O ar é empregado como um meio de fluidização em vez do vapor comumente usado. A potencial desvolatização do carvão durante o processo de secagem é evitada por secagem com calor residual de baixa qualidade da planta (Figura 1).

1. Secador de carvão de dois estágios. Este esquema de um secador de leito fluidizado em leito móvel mostra como o carvão cru é limpo de enxofre e mercúrio no primeiro estágio e o carvão é seco no segundo estágio. O ar Fluidizante quente é fornecido a partir do calor residual de baixa qualidade da planta. Fonte: Grande energia do Rio

o carvão triturado é alimentado até o primeiro estágio do secador de leito fluidizado, onde material não fluidizável, como rochas e outras frações de maior densidade, são segregados no fundo do secador, enquanto partículas menos densas e menores tendem a flutuar. Portanto, o fluxo segregado descarregado do secador tem maior teor de matéria mineral (incluindo pirita) em comparação com o carvão seco (fluxo de produto). Como a maior parte do enxofre inorganicamente associado está contido nas formas de pirita, no caso da lignita de Dakota do Norte (ND), cerca de 30% do enxofre e do mercúrio (Hg) do carvão são segregados no primeiro estágio do FBD.

o material fluidizável entra em seguida no segundo estágio do secador, onde a superfície e uma porção da umidade inerente do carvão são evaporadas pelo calor fornecido pelo ar Fluidizante e pelo trocador de calor no leito. O trocador de calor no leito aumenta a temperatura do ar Fluidizante (secagem) e do leito de carvão fluidizado, melhorando a cinética de secagem. O processo de secagem afeta a microestrutura das partículas de carvão que se desintegram durante a secagem. O carvão mais seco e mais fino é descarregado do FBD como o fluxo do produto. O tempo de residência e a temperatura da cama são os principais parâmetros que afetam o teor de umidade residual.

Quatro Anos de Experiência de operação

Três séries de testes controlados foram realizados em Coal Creek Unidade 1 em plena carga (600 MW, bruto), em estado estável condições antes e após a implementação de DryFining para quantificar a melhoria no desempenho da unidade e de emissões. O sistema de secagem e limpeza de carvão é dimensionado para 1.100 toneladas / hora de lignito ND bruto com teor de umidade na faixa de 38% a 40%. A DryFining está em operação comercial contínua na estação Coal Creek desde dezembro de 2009.

os testes com o carvão úmido (cru) foram realizados em setembro de 2009 para estabelecer o desempenho e as emissões da unidade de base. Os testes com DryFining em serviço foram realizados entre março e abril de 2010 e outubro de 2011. Esses resultados do teste estão resumidos abaixo. O relatório de teste completo pode ser encontrado em “Lignite Fuel Enhancement Final Technical Report”, número do Prêmio DOE: DE-FC26-04NT41763, lançado em junho de 2010.

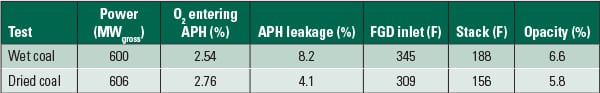

Condições De Funcionamento. O vazamento de ar do pré-aquecedor de ar (APH) diminuiu devido às correntes de ar mais baixas com carvão seco. Além disso, com o carvão seco, a temperatura do gás de combustão na saída APH diminuiu, resultando em menor fluxo volumétrico de gás de combustão entrando no sistema de dessulfuração de gás de combustão (FGD), permitindo assim que uma proporção maior do gás de combustão seja esfregada (Coal Creek emprega um desvio de gás FGD para manter as condições de pilha seca).

como consequência do fluxo de bypass FGD mais baixo, a temperatura da pilha diminuiu, mas permaneceu bem acima da temperatura de saturação. Além disso, com menor temperatura do gás de combustão, a velocidade do gás de combustão através do precipitador eletrostático (ESP) diminuiu, resultando em maior eficiência na coleta de partículas e menor opacidade. As condições de operação do teste estão resumidas na Tabela 3.

Quadro 3. Condições de operação da Unidade 1 durante os testes de setembro de 2009 e outubro de 2011. Fonte: Grande Energia Do Rio

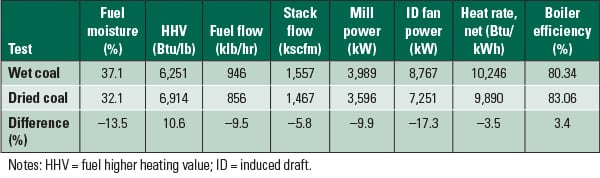

Desempenho Da Unidade. O efeito do DryFining na taxa de calor da unidade líquida e na eficiência da caldeira, no fluxo do combustível e da pilha, e no moinho e no poder induzido do fã do esboço (identificação) é resumido na Tabela 4. Durante os testes de outubro de 2011, o teor de umidade do carvão foi reduzido em 5 pontos percentuais ou 13%, resultando em um aumento de ~11% no valor do aquecimento do carvão. A redução adicional da umidade do combustível em Coal Creek foi limitada pelas temperaturas do vapor, que começaram a diminuir devido à menor taxa de fluxo de gás de combustão através da passagem convectiva da caldeira. A superfície adicional de transferência de calor da caldeira está planejada para permitir uma secagem mais profunda do carvão no futuro.

Quadro 4. O efeito do DryFining no desempenho da unidade de Coal Creek 1. Fonte: Great River Energy

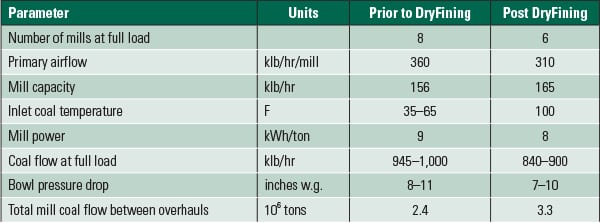

a diminuição da taxa de fluxo de carvão resultou do aumento do valor de aquecimento do carvão. O carvão com umidade reduzida também melhorou a moagem, de modo que a potência do moinho diminuiu quase 10%. Isso permitiu que a unidade fosse operada com seis moinhos em serviço, em vez dos habituais sete ou oito. Liberar um dos Moinhos para ser usado como sobressalente melhora a disponibilidade da planta, pois os moinhos podem ser girados dentro e fora de Serviço para manutenção ou reparo de rotina sem reduzir a capacidade de processamento de combustível.

a taxa de fluxo volumétrico do gás de combustão a jusante do APH diminuiu com a menor taxa de fluxo de carvão e temperatura do gás de combustão, resultando em menores perdas de calado e menor potência do ventilador de ID.

com carvão mais seco, a taxa líquida de calor unitário, determinada pelo método de eficiência do ciclo caldeira-turbina, diminuiu 3,5%. A eficiência da caldeira, determinada pelo ASME PTC 4, aumentou 3,4%. A melhoria na taxa de calor da unidade líquida é maior do que a melhoria na eficiência da caldeira porque, com carvão mais seco, a energia auxiliar da estação usada é menor, em comparação com o carvão úmido.

emissões de CO2. A redução das emissões de CO2 usando os dados de teste de desempenho da tabela 4 foi de 3,56%, o que se compara favoravelmente com as reduções esperadas mostradas na Tabela 2. A adição de superfície adicional de transferência de calor à caldeira permitirá uma redução adicional do teor de umidade do carvão, com uma melhoria projetada da taxa de calor de 4,5% e uma redução de mais de 4,6% das emissões de CO2. A implementação da mineração a seco em Coal Creek reduziu a intensidade de emissão de CO2 em 3,0%.

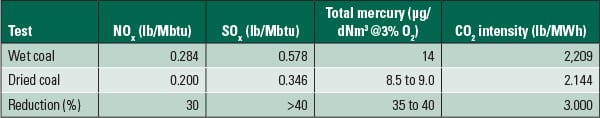

Emissões De NOx. O DryFining tem um efeito positivo significativo nas emissões de NOx, SO2 e mercúrio total (HgT) (Tabela 5). Uma redução nas emissões de NOx é atribuída à menor entrada de carvão e menor taxa de fluxo de ar primário (PA) para ar secundário (SA), em comparação com a operação de carvão úmido. O menor fluxo de PA resulta em menor formação de NOx nos queimadores, enquanto o maior fluxo de SA permite um preparo mais profundo do forno, com mais Ar sobre fogo disponível. A redução resultante de 30% de NOx permitiu que a Coal Creek atendesse aos seus novos limites de emissão de NOx por ajuste da caldeira, evitando uma instalação cara de um sistema seletivo de redução não catalítica.

Quadro 5. Efeito da extração a seco nas emissões na unidade de Coal Creek 1. Observe que a extração a seco da Unidade 1 reduziu a intensidade de emissão de CO2 da unidade em 3,0%. Fonte: Great River Energy

emissões de SO2. A redução de emissões de SO2 pode ser dividida em três partes. Primeiro, a baixa taxa de fluxo de carvão seco para a caldeira resulta em uma redução na quantidade de enxofre que entra na caldeira. Em segundo lugar, uma porção significativa do enxofre inorganicamente ligado (aproximadamente 30%) é segregada do FBD. A segregação do enxofre, medida durante os testes de aceitação do secador, foi de 33,2%. Finalmente, o menor fluxo volumétrico de gases de combustão permite que uma proporção maior de gases de combustão seja esfregada, reduzindo ainda mais as emissões de SO2 (Figura 2).

2. Redução significativa de SO2. A remoção de SO2 no FGD antes e depois da implementação do DryFining é mostrada. A redução resultante nas emissões de SO2 permitiu que a estação Coal Creek atendesse aos novos padrões de emissões de SO2 sem instalar um módulo de purificador adicional. As barras azuis representam os resultados dos testes de desempenho. Barras vermelhas representam dados anuais médios. Fonte: Great River Energy

Emissões De Mercúrio. A concentração e a especiação de mercúrio dos gases de combustão foram medidas usando monitores de emissões semi-contínuas à base de impacto úmido na entrada APH, entrada e saída FGD, desvio FGD e pilha. As medidas de armadilha de sorventes foram realizadas para controle de qualidade. O sistema de monitoramento de emissões contínuas da planta foi usado para medição contínua de HgT na pilha.

a redução de 35% a 40% nas emissões de HgT produzidas pela extração a seco deve-se à menor taxa de fluxo de carvão seco na usina, remoção de aproximadamente 30% do mercúrio ligado à pirita do carvão no FBD por segregação gravitacional, mudança na especiação de mercúrio e aumento da taxa de fluxo de gases de combustão através do FGD, onde o mercúrio oxidado (HG2+) é removido. A redução das emissões de HgT permitiu que a Coal Creek Station atendesse aos novos limites de emissão com aditivos FGD para reduzir a reemissão de Hg2+, evitando assim a injeção de carvão ativado em pó.No geral, ao implementar a mineração a seco em Coal Creek, A Great River Energy evitou US $ 366 milhões em gastos de capital, que de outra forma seriam necessários para cumprir os regulamentos de emissão.

experiência operacional de longo prazo

a mineração a seco está em operação comercial contínua na estação de Coal Creek há mais de quatro anos, alcançando disponibilidade superior a 95% e não causando uma única interrupção da unidade. A geração líquida da estação também aumentou desde a implementação do DryFining.

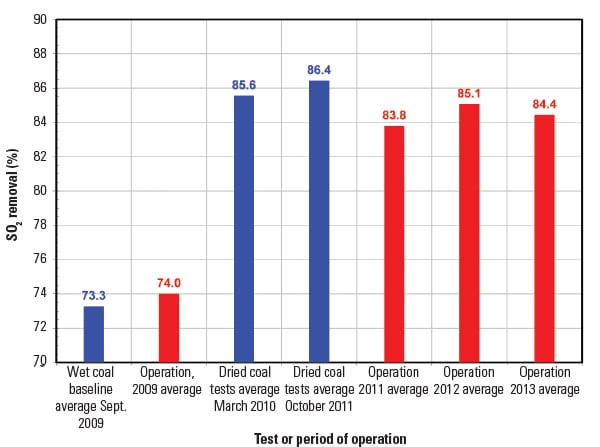

desempenho e emissões. O desempenho de ambas as unidades de Coal Creek continua a melhorar desde que a operação comercial de DryFining começou em dezembro de 2009. A figura 3 oferece uma comparação dos valores médios mensais da taxa de calor unitário líquido, determinados pelo método de entrada/saída. A melhoria média anual na taxa líquida de calor unitário para a Unidade 1 é de 3,4% – praticamente a mesma medida durante os testes de linha de base. A melhoria da taxa de calor para a unidade 2 de 5,8% é maior porque também inclui o efeito de uma atualização de turbina a vapor. Desde 2009, o uso de energia auxiliar da estação por cada unidade diminuiu 5 MW.

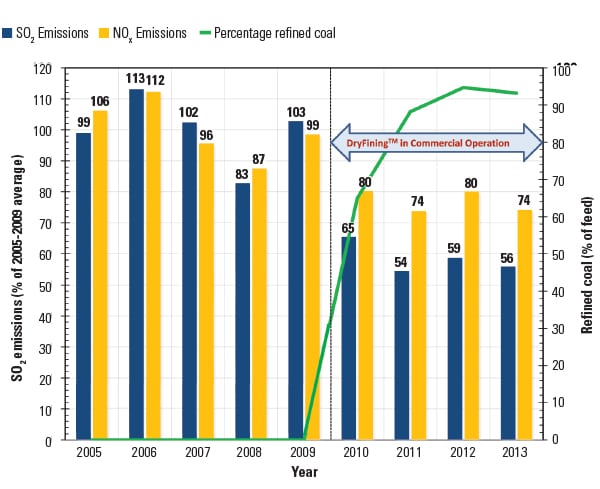

3. Taxa de calor em revisão. Taxas médias mensais de calor unitário líquido para carvão refinado (2013, após três anos de operação) e úmido (2009, antes da implementação da mineração a seco) são mostradas. Fonte: As emissões médias anuais de NOx e SOx para as unidades 1 e 2 em Coal Creek são apresentadas na Figura 4 para o período de 2005 a 2013. Após a implementação da mineração a seco, as emissões de SOx foram reduzidas em 44% para 46%, enquanto as emissões de NOx foram reduzidas em 24% para 25%, em comparação com a média de 2005-2009. A redução a longo prazo do NOx foi menor em comparação com os resultados dos testes apresentados na Tabela 5, porque as mudanças nas configurações de carga unitária e combustão, experimentadas em operação regular, aumentam o NOx.

4. Antes e depois do Secofining. A redução média anual das emissões de SO2 entre 2009 e 2013 foi de 45,6%. A redução média anual de emissões NOx de 2009 a 2013 foi de 24,7%. Fonte: Great River Energy

efeitos da Secagem de carvão na operação da planta

o uso de DryFining afetou o desempenho dos componentes no caminho do gás, da caldeira à pilha.

caldeira. A menor taxa de fluxo de carvão refinado e seu menor teor de umidade reduziram o fluxo de gás de combustão do caminho Convectivo, a capacidade de calor do gás de combustão e o coeficiente de transferência de calor por convecção. Para manter os pontos de ajuste da temperatura do vapor do reaquecimento, o sistema de controlo da combustão aumentou inclinações principais do queimador e válvulas fechadas do attemperator. O fluxo total de vapor sootblowing permaneceu constante, embora a divisão de Uso tenha mudado. A frequência das paredes de água do forno de limpeza diminuiu enquanto a frequência de limpeza para o caminho Convectivo aumentou para melhorar as temperaturas do vapor e diminuir as inclinações do queimador.

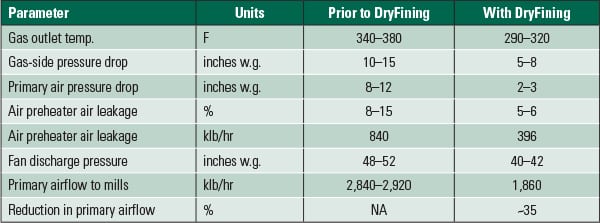

Pré-Aquecedor De Ar. Antes do DryFining, o APHs experimentou alta pressão diferencial nos setores primário de ar e gás de combustão. Isso foi resultado de altos fluxos e incrustações das passagens de transferência de calor na extremidade fria do APH. O alto teor de umidade do gás de combustão, juntamente com variações sazonais nas temperaturas de entrada de ar, foram os principais culpados de incrustação e corrosão das superfícies de transferência de calor da extremidade fria do APH, que foram substituídas a cada três anos. A queda de alta pressão também produziu vazamento excessivo de ar para o lado do gás. O DryFining praticamente eliminou esses problemas, além de reduzir significativamente o fluxo de ar primário e, portanto, a potência do ventilador ID (Tabela 6).

Quadro 6. Preheater do ar e parâmetros de funcionamento preliminares do ar antes e depois do DryFining. Fonte: Great River Energy

Moinhos e tubos de carvão. Antes do DryFining, sete moinhos eram normalmente executados (oito eram necessários para carga total em clima frio). Viagens alimentadoras, causadas por grandes pedaços de carvão, rochas e tramp iron parando o alimentador foram ocorrências frequentes, resultando em derate de carga e numerosas substituições de correia alimentadora. Altos fluxos de PA, necessários para manter as temperaturas de saída do moinho, resultaram em altas velocidades nos tubos de carvão e aumento da erosão. Além disso, devido ao alto fluxo de PA, os classificadores do moinho foram definidos muito baixos para aumentar a circulação interna do moinho e manter a finura do carvão, resultando em maiores requisitos de energia do moinho.

a mineração a seco permitiu que cada unidade em Coal Creek operasse em plena carga com seis moinhos e fluxo reduzido de PA. Com menor fluxo de PA, houve um aumento na capacidade do moinho e uma redução na potência do moinho e na manutenção do moinho. As viagens do alimentador do moinho foram eliminadas, e a disponibilidade da planta melhorou (Tabela 7).

Quadro 7. Parâmetros de funcionamento do moinho antes e depois do DryFining. Fonte: Great River Energy

fãs de ID. Como um ventilador é um dispositivo volumétrico, o aumento da pressão de sucção, a diminuição da temperatura de entrada e o aumento da densidade do gás resultam em menores requisitos de energia do ventilador. Após a implementação do DryFining, a potência do ventilador de ID diminuiu 2 MW para 4 MW por unidade devido à menor taxa de fluxo de gás de combustão, maior densidade de gás de combustão e redução da incrustação de APH.

FGD. Cada unidade em Coal Creek está equipada com um purificador úmido de quatro módulos capaz de esfregar 75% do gás de combustão. O caudal e a temperatura do gás de conduto mais baixos de DryFining aumentaram o fluxo esfregado a 85% a 100% do fluxo total do gás de conduto, eliminando a necessidade de instalar um quinto módulo.

Precipitador Eletrostático. O ESP do lado frio existente está tendo um bom desempenho, apesar da redução no teor de enxofre do carvão tratado pela extração a seco. A redução na temperatura do gás de combustão diminuiu a resistividade das cinzas volantes, melhorando assim o desempenho do ESP. Além disso, o volume reduzido do gás de combustão diminuiu sua velocidade e aumentou o tempo de residência. Ambos os efeitos ajudaram a melhorar a eficiência da coleta de ESP nos últimos quatro anos. ■

—Nenad Sarunac ([email protected]) é Professor Associado da EPIC de Engenharia Mecânica e Ciências da engenharia na Universidade da Carolina do Norte em Charlotte. Mark Ness ([email protected]) é engenheiro princípio e Charles Bullinger ([email protected]) é engenheiro princípio com grande energia do Rio.