Poprawa wydajności w istniejących elektrowniach opalanych węglem w dowolnym miejscu na świecie jest ścieżką nie żałuję: bardziej wydajna elektrownia zużywa mniej węgla, ma niższe emisje i doświadcza niższych kosztów zmiennych. Stacja Coal Creek firmy Great River Energy wykazała, że dzięki recyklingowi niskiej jakości ciepła odpadowego z suszeniem może zmniejszyć emisje, w tym CO2, i poprawić wydajność instalacji podczas spalania mokrego węgla.

poprawa wydajności w istniejących elektrowniach jest skutecznym i ekonomicznym sposobem zmniejszenia emisji dwutlenku węgla (CO2). W przypadku typowej elektrowni opalanej pyłem węglowym wzrost wydajności jednostki netto o 1% skutkuje redukcją emisji CO2 o 2,7% przy stałej mocy wyjściowej. Aby umieścić ten wzrost wydajności w perspektywie, USA Agencja Ochrony Środowiska w jednym ze swoich wariantów realizacji celów redukcji emisji gazów cieplarnianych w całym kraju w proponowanym planie Czystej energii zakłada średnio 6% poprawę jednostkowego wskaźnika ciepła netto jednostek wytwórczych opalanych węglem, co stanowi około 2,7% poprawę wydajności jednostkowej netto dla floty węglowej o średnim współczynniku ciepła 10 000 Btu / kWh. Jest to ogromny cel dla energetyki węglowej.

Wiele opcji poprawy szybkości cieplnej

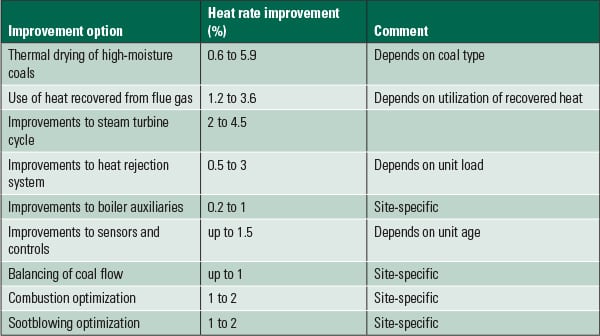

Energetyka ma opcje. Kompendium potencjalnych opcji poprawy szybkości cieplnej i redukcji emisji podsumowano w tabeli 1. Jednak stopień możliwej poprawy szybkości cieplnej w dużej mierze zależy od rodzaju spalanego węgla. Najbardziej pożądaną opcją poprawy szybkości cieplnej w elektrowniach spalających węgle o wysokiej wilgotności jest stosowanie technologii suszenia węgla przy użyciu odzyskiwanego ciepła niskiej jakości z gazów spalinowych. (Więcej informacji na temat technologii odzyskiwania ciepła w elektrowniach można znaleźć w części I, II I III” Power 101: spalinowe odzyskiwanie ciepła w elektrowniach ” w archiwum energetycznym.)

Tabela 1. Wiele opcji poprawy szybkości cieplnej. Ogólnie rzecz biorąc, jednostkową szybkość ogrzewania można poprawić, poprawiając wydajność spalania kotła i wydajność cyklu turbiny oraz zmniejszając zużycie energii pomocniczej. Należy pamiętać, że poprawa szybkości cieplnej na ogół nie jest addytywna i zależy od wielu czynników specyficznych dla danego miejsca. Źródło: zwiększenie wydajności i zmniejszenie emisji istniejących bloków opalanych pyłem węglowym, projekt ICCI NR 07-1 / 5.1 A-1

węgiel niskowęglowy o wysokiej wilgotności stanowi około 50% rezerw węgla w USA i na świecie. Biorąc pod uwagę obfitość tych tanich węgli, stosowanie węgla o wysokiej wilgotności do wytwarzania energii jest powszechne i rośnie. W samych tylko Stanach Zjednoczonych 279 zakładów energetycznych pali węgle o wysokiej wilgotności, takie jak węgiel brunatny i węgiel subbitumiczny w dorzeczu rzeki proszkowej. Według Departamentu Energii zakłady te produkują prawie jedną trzecią produkcji energii elektrycznej opalanej węglem w USA.

gdy węgle o wysokiej wilgotności są spalane w kotłach użytkowych, około 7% wprowadzanego ciepła paliwa jest wykorzystywane do odparowania i przegrzania wilgoci paliwa, która opuszcza się wraz z gazami spalinowymi, przy czym większość tych strat wiąże się z utajonym ciepłem parowania. Ponadto węgle o wysokiej wilgotności i niskiej wartości opałowej powodują wyższe natężenia przepływu paliwa i gazów spalinowych, wyższe zużycie energii pomocniczej, wyższe jednostkowe ciepło netto oraz wyższą konserwację młyna, rury węglowej i palnika w porównaniu z węglami bitumicznymi. Z drugiej strony, zmniejszenie zawartości wilgoci w węglu przez suszenie termiczne poprawia wydajność kotłów i jednostek, pracę instalacji i ekonomię—a wszystko to przy jednoczesnym zmniejszeniu emisji CO2. Jednak wiele procesów termicznych suszenia węgla opracowanych do tej pory jest złożonych mechanicznie lub wymaga kosztownej energii pierwotnej lub pary wodnej w celu usunięcia wilgoci z węgla. To znacznie zwiększa koszty przetwarzania paliwa, co jest główną barierą dla akceptacji przemysłu.

Coal Creek wybiera technologię FBD

nowy niskotemperaturowy proces suszenia i czyszczenia węgla wykorzystujący suszarkę ze złożem fluidalnym (FBD) i wykorzystujący ciepło odpadowe w celu zmniejszenia zawartości wilgoci w węglach o niskiej wartości został niedawno opracowany i skomercjalizowany przez Great River Energy w stacji Coal Creek. Technologia ta jest dostępna w handlu jako proces suszenia paliwa (DryFining Fuel Enhancement Process-DryFining).

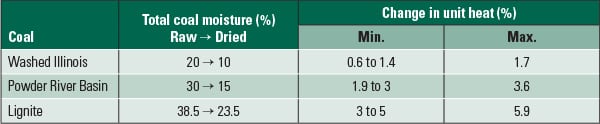

dla istniejących jednostek, w zależności od specyfiki miejsca, suszenie jest w stanie zmniejszyć całkowitą Wilgotność węgla o 10 do 15 punktów procentowych. Maksymalna poprawa przedstawiona w tabeli 2 dotyczy suszenia węgla poza zakładem i dostarczania suchego węgla do zakładu. Minimum odpowiada podstawowym opcjom integracji termicznej suszenia. Analiza ta jest zachowawcza, ponieważ nie uwzględnia redukcji ciągu systemu, a tym samym zmniejszenia mocy wentylatora.

Tabela 2. Suszenie termiczne węgli o wysokiej wilgotności. Poprawa szybkości cieplnej zależy od początkowej zawartości wilgoci w węglu, przy czym wyższa początkowa Wilgotność skutkuje wyższą poprawą wydajności, a także innymi czynnikami specyficznymi dla danego miejsca. Ograniczenie przepustowości konwekcyjnej kotła może również ograniczać potencjalną jednostkową poprawę szybkości cieplnej dla istniejących jednostek. Źródło: Great River Energy

integracja termiczna suszenia jest wysoce specyficzna dla danego miejsca i zależy od dostępnych źródeł ciepła, ograniczeń przestrzeni i ogólnego układu instalacji. Korzyści z suszenia węgla, takie jak poprawa szybkości cieplnej, rosną wraz ze wzrostem wilgotności węgla. Osiągalne zmniejszenie zawartości wilgoci w węglu może być ograniczone przez wydajność cieplną przejścia konwekcyjnego kotła, ilość dostępnego ciepła lub równowagową zawartość wilgoci w węglu.

w przypadku istniejącego kotła istnieje praktyczny limit redukcji ilości ciepła, możliwy poprzez usunięcie wilgoci z paliwa. Wraz ze zmniejszeniem zawartości wilgoci w węglu wzrasta wartość opałowa węgla, co zmniejsza ilość suchego węgla podawanego do kotła. To z kolei wytwarza mniej gazów spalinowych o niższej pojemności cieplnej, a tym samym zmniejsza się przepływy oprysku schładzającego. Gdy przegrzewające się zawory rozpylające zamykają się, a palniki osiągają maksymalne nachylenie, nastawy temperatury pary nie mogą być już utrzymywane, a temperatury pary zaczynają spadać. Ten warunek pracy, zwany limitem przejścia konwekcyjnego, określa maksymalną możliwą redukcję wilgotności węgla. Limit przejścia konwekcyjnego zależy od konstrukcji kotła, przy czym kotły nadkrytyczne są w stanie poradzić sobie ze znacznie większymi redukcjami wilgotności węgla (do 20 punktów procentowych) w porównaniu z jednostkami podkrytycznymi, które zwykle obsługują redukcję wilgotności węgla o około 10 punktów procentowych, bez modyfikacji przejścia konwekcyjnego. Nowe kotły ze zintegrowanym osuszaniem nie podlegają limitowi przejścia konwekcyjnego.

proces suszenia paliwa

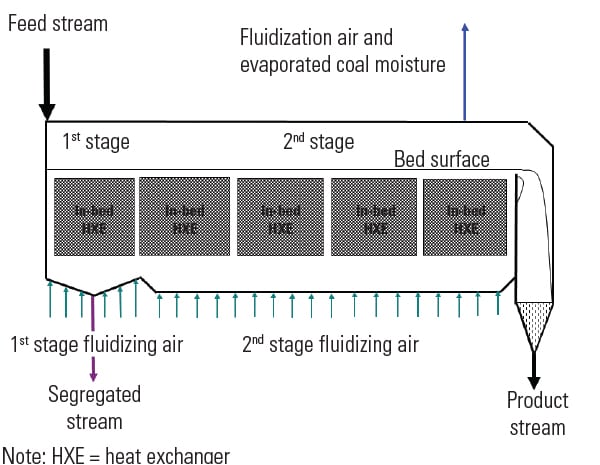

konstrukcja FBD Great River Energy spełnia dwie ważne funkcje: Oczyszcza węgiel, usuwając znaczną część siarki i rtęci z surowego węgla w pierwszym etapie FBD, i suszy węgiel w drugim etapie. Funkcja czyszczenia wyróżnia tę technologię suszenia węgla i zapewnia bardzo ważną redukcję emisji.

do procesu suszenia wybrano ruchome łóżko FBD ze względu na wysokie współczynniki przenikania ciepła i masy, które zapewniają kompaktową konstrukcję suszarki. Powietrze jest wykorzystywane jako medium fluidyzacyjne zamiast powszechnie używanej pary. Potencjalnej dewolatyzacji węgla podczas procesu suszenia unika się poprzez suszenie za pomocą instalacji o niskiej jakości ciepła odpadowego (Rys. 1).

1. Dwustopniowa suszarnia węgla. Ten schemat suszarki fluidalnej ze złożem ruchomym pokazuje, w jaki sposób surowy węgiel jest oczyszczany z siarki i rtęci w pierwszym etapie, a węgiel jest suszony w drugim etapie. Gorące powietrze fluidyzacyjne jest dostarczane z instalacji o niskiej jakości ciepła odpadowego. Źródło: Great River Energy

rozdrobniony węgiel jest doprowadzany do pierwszego etapu suszarki ze złożem fluidalnym, gdzie niedyspozycyjny materiał, taki jak skały i inne frakcje o wyższej gęstości, jest segregowany na dnie suszarki, podczas gdy mniej gęste i mniejsze cząstki mają tendencję do unoszenia się. W związku z tym wydzielony strumień odprowadzany z suszarni ma wyższą zawartość materii mineralnej (w tym pirytu) w porównaniu do suszonego węgla (strumienia produktu). Ponieważ większość nieorganicznie związanej siarki jest zawarta w formach pirytowych, w przypadku węgla brunatnego w Dakocie Północnej (ND) około 30% siarki i rtęci (Hg) z węgla kamiennego są segregowane w pierwszym etapie FBD.

materiał fluidyzacyjny następnie wchodzi do drugiego etapu suszarki, gdzie powierzchnia i część wewnętrznej wilgoci węglowej są odparowywane przez ciepło dostarczane przez powietrze fluidyzacyjne i wymiennik ciepła w złożu. Wbudowany wymiennik ciepła zwiększa temperaturę powietrza fluidyzującego (suszącego) i fluidyzowanego złoża węgla, poprawiając kinetykę suszenia. Proces suszenia wpływa na mikrostrukturę cząstek węgla, które rozpadają się podczas suszenia. Suchszy i drobniejszy węgiel jest odprowadzany z FBD jako strumień produktu. Czas przebywania w łóżku i temperatura to główne parametry wpływające na zawartość wilgoci resztkowej.

cztery lata doświadczenia operacyjnego

trzy serie kontrolowanych testów przeprowadzono na bloku Coal Creek 1 przy pełnym obciążeniu (600 MW, brutto), w warunkach stanu ustalonego przed i po wdrożeniu suszenia w celu określenia ilościowego poprawy wydajności jednostki i emisji. System suszenia i czyszczenia węgla wynosi 1100 ton / h surowego węgla brunatnego o wilgotności od 38% do 40%. DryFining jest w ciągłej działalności handlowej w Coal Creek Station od grudnia 2009 roku.

testy z mokrym (surowym) węglem przeprowadzono we wrześniu 2009 r.w celu ustalenia podstawowej wydajności jednostki i emisji. Testy z suszeniem w eksploatacji przeprowadzono w marcu-kwietniu 2010 i październiku 2011. Wyniki tych badań są podsumowane poniżej. Kompletny raport z badań można znaleźć w „Lignite Fuel Enhancement Final Technical Report,” Doe Award Number: DE-FC26-04nt41763, wydany w czerwcu 2010.

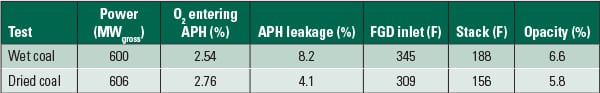

Warunki Pracy. Wyciek powietrza z podgrzewacza powietrza (APH) zmniejszył się z powodu niższych przeciągów z suszonym węglem. Ponadto w przypadku suszonego węgla temperatura gazów spalinowych na wyjściu z APH zmniejszyła się, co skutkowało niższym przepływem objętościowym gazów spalinowych wchodzących do systemu odsiarczania spalin (FGD), umożliwiając w ten sposób płukanie większej części spalin (Coal Creek wykorzystuje obejście gazu FGD w celu utrzymania suchych warunków kominowych).

w wyniku niższego przepływu obejściowego FGD temperatura stosu spadła, ale pozostała znacznie powyżej temperatury nasycenia. Ponadto, przy niższej temperaturze spalin, prędkość spalin przez elektrofiltr (ESP) zmniejszyła się, co skutkuje lepszą wydajnością zbierania cząstek stałych i niższą nieprzezroczystością. Warunki pracy badania podsumowano w tabeli 3.

Tabela 3. Warunki pracy jednostki 1 podczas testów z września 2009 r.i października 2011 r. Źródło: Great River Energy

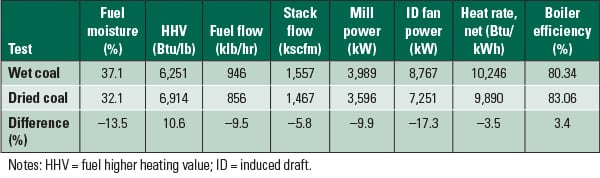

Wydajność Jednostki. Wpływ suszenia na jednostkową wydajność cieplną netto i sprawność kotła, przepływ paliwa i komina oraz moc wentylatora młyna i indukowanego ciągu (ID) podsumowano w tabeli 4. Podczas testów z października 2011 r. zawartość wilgoci w węglu została obniżona o 5 punktów procentowych lub 13%, co spowodowało wzrost wartości opału węglowego o ~11%. Dalsza redukcja wilgotności paliwa w Coal Creek była ograniczona przez temperatury pary, która zaczęła spadać z powodu niższego natężenia przepływu spalin przez konwekcyjny przelot kotła. Planowana jest dodatkowa powierzchnia wymiany ciepła kotła, aby umożliwić głębsze suszenie węgla w przyszłości.

Tabela 4. Wpływ osuszania na wydajność jednostki Coal Creek 1. Źródło: Great River Energy

spadek natężenia przepływu węgla wynikał ze wzrostu wyższej wartości opałowej węgla. Węgiel o obniżonej wilgotności również poprawił rozdrabnianie, więc moc młyna spadła o prawie 10%. Pozwoliło to na eksploatację jednostki z sześcioma młynami w służbie, zamiast zwyczajowych siedmiu lub ośmiu. Uwolnienie jednego z młynów, które mają być używane jako zapasowe, poprawia dostępność instalacji, ponieważ młyny mogą być obracane i wyłączane w celu rutynowej konserwacji lub naprawy bez zmniejszania wydajności przetwarzania paliwa.

objętościowe natężenie przepływu gazów spalinowych poniżej APH zmniejszało się wraz z niższym natężeniem przepływu węgla i temperaturą spalin, co skutkowało niższymi stratami ciągu i niższą mocą wentylatora ID.

w przypadku węgla suszącego jednostkowa szybkość cieplna netto, określona metodą sprawności cyklu kocioł-Turbina, spadła o 3,5%. Sprawność kotła, określona przez ASME PTC 4, wzrosła o 3,4%. Poprawa jednostkowego współczynnika ciepła netto jest wyższa niż poprawa wydajności kotła, ponieważ przy suchszym węglu stosowana moc pomocnicza stacji jest niższa w porównaniu z mokrym węglem.

emisja CO2. Redukcja emisji CO2 przy użyciu danych z testu wydajności z tabeli 4 wyniosła 3,56%, co jest korzystne w porównaniu z oczekiwanymi redukcjami przedstawionymi w tabeli 2. Dodanie dodatkowej powierzchni wymiany ciepła do kotła pozwoli na dalszą redukcję zawartości wilgoci w węglu, z prognozowaną poprawą szybkości cieplnej o 4,5% i ponad 4,6% redukcją emisji CO2. Wdrożenie osuszania w Coal Creek zmniejszyło intensywność emisji CO2 o 3,0%.

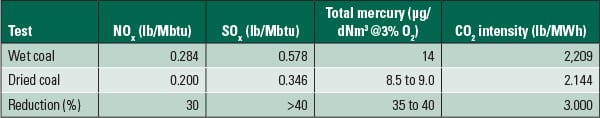

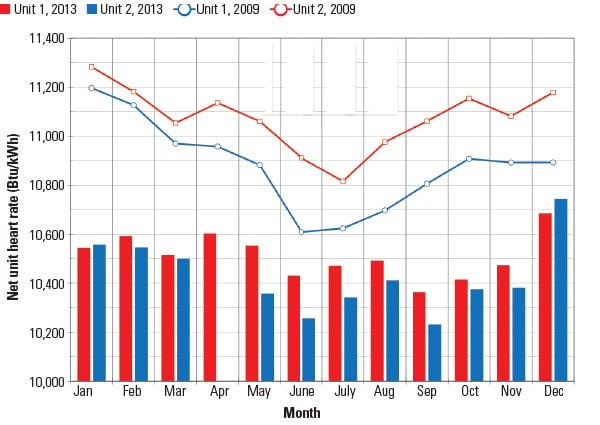

Emisje NOx. Suszenie ma znaczący pozytywny wpływ na NOx, SO2 i całkowitą emisję rtęci (HGT) (Tabela 5). Redukcję emisji NOx przypisuje się niższemu wsadowi węgla i niższemu stosunkowi przepływu powietrza pierwotnego (PA) do powietrza wtórnego (SA) w porównaniu z eksploatacją węgla mokrego. Niższy przepływ PA powoduje mniejsze tworzenie NOx w palnikach, podczas gdy wyższy przepływ SA pozwala na głębsze przygotowanie pieca, z większą dostępnością powietrza nadżerowego. Wynikająca z tego redukcja NOx o 30% pozwoliła Coal Creek osiągnąć nowe limity emisji NOx poprzez strojenie kotła, unikając kosztownej instalacji selektywnego systemu redukcji niekatalitycznej.

Tabela 5. Wpływ osuszania na emisje w Coal Creek Unit 1. Należy zauważyć, że osuszanie jednostki 1 zmniejszyło intensywność emisji CO2 jednostki o 3,0%. Źródło: Great River Energy

emisja SO2 . Redukcję emisji SO2 można podzielić na trzy części. Po pierwsze, niskie natężenie przepływu suchego węgla do kotła powoduje zmniejszenie ilości siarki wchodzącej do kotła. Po drugie, znaczna część nieorganicznie związanej siarki (około 30%) jest oddzielana od FBD. Segregacja siarki, mierzona podczas testów odbiorczych suszarni, wynosiła 33,2%. Wreszcie, niższy przepływ objętościowy gazów spalinowych pozwala na płukanie większej części gazów spalinowych, co dodatkowo zmniejsza emisję SO2 (Rysunek 2).

2. Znaczna redukcja SO2. Pokazano usuwanie SO2 w FGD przed i po wdrożeniu suszenia. Wynikająca z tego redukcja emisji SO2 pozwoliła stacji Coal Creek spełnić nowe normy emisji SO2 bez instalowania dodatkowego modułu płuczki. Niebieskie paski przedstawiają wyniki testu wydajności. Czerwone paski przedstawiają średnie dane roczne. Źródło: Great River Energy

Emisja Rtęci. Stężenie i specjację rtęci w gazach spalinowych mierzono za pomocą półciągłych monitorów emisji na mokrym impingerze na wlocie APH, wlocie i wylocie FGD, obejściu FGD i stosie. W celu kontroli jakości przeprowadzono pomiary pułapek sorbentowych. Do ciągłego pomiaru HgT w kominie zastosowano system ciągłego monitorowania emisji w zakładzie.

redukcja emisji HgT o 35% do 40% spowodowana jest niższym natężeniem przepływu suszonego węgla do instalacji, usuwaniem około 30% rtęci związanej z pirytem z węgla w FBD przez segregację grawitacyjną, zmianą specjacji rtęci i zwiększonym natężeniem przepływu gazów spalinowych przez FGD, gdzie usuwa się utlenioną rtęć (Hg2+). Zmniejszenie emisji HgT pozwoliło Coal Creek Station spełnić nowe limity emisji z dodatkami FGD w celu zmniejszenia reemisji Hg2+, unikając w ten sposób wtrysku sproszkowanego węgla aktywnego.

Ogólnie rzecz biorąc, wdrażając suszenie w Coal Creek, Great River Energy uniknęło wydatków inwestycyjnych w wysokości 366 milionów dolarów, które w przeciwnym razie byłyby potrzebne do przestrzegania przepisów dotyczących emisji.

wieloletnie doświadczenie operacyjne

DryFining działa nieprzerwanie w Coal Creek Station od ponad czterech lat, osiągając dostępność wyższą niż 95% i nie powodując awarii ani jednego urządzenia. Od czasu wdrożenia suszenia wzrosła również generacja sieci stacji.

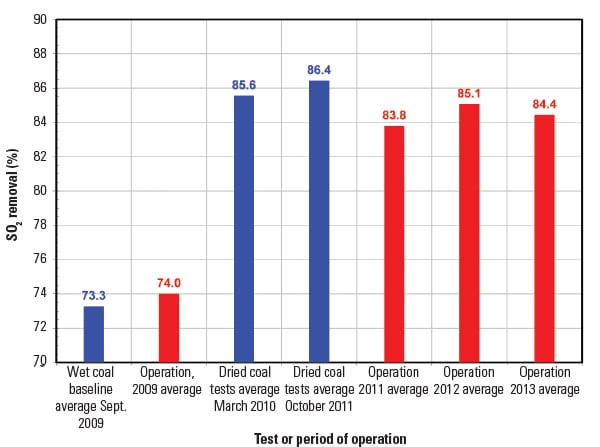

Wydajność obu jednostek Coal Creek stale się poprawia od momentu rozpoczęcia komercyjnej eksploatacji suszarni w grudniu 2009 roku. Rysunek 3 przedstawia porównanie średnich miesięcznych wartości jednostkowych wartości ciepła netto, określonych metodą wejścia / wyjścia. Średnia roczna poprawa jednostkowego współczynnika ciepła netto dla jednostki 1 wynosi 3,4% – praktycznie tyle samo, co w testach bazowych. Poprawa szybkości ogrzewania dla jednostki 2 o 5,8% jest wyższa, ponieważ obejmuje również efekt modernizacji turbiny parowej. Od 2009 roku zużycie energii pomocniczej przez poszczególne jednostki zmniejszyło się o 5 MW.

3. Wskaźnik ciepła w przeglądzie. Przedstawiono średnie miesięczne jednostkowe stawki ciepła dla węgla rafinowanego (2013, po trzech latach eksploatacji) i mokrego (2009, przed wdrożeniem suszenia). Źródło: Great River Energy

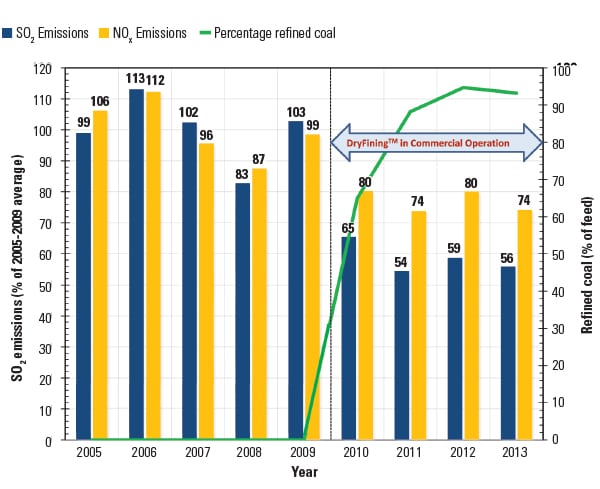

średnie roczne emisje NOx i SOx dla jednostek 1 i 2 w Coal Creek przedstawiono na rysunku 4 dla okresu 2005-2013. Po wdrożeniu suszenia emisje SOx zostały zmniejszone o 44-46%, podczas gdy emisje NOx zostały zmniejszone o 24-25% w porównaniu ze średnią z lat 2005-2009. Długoterminowa redukcja NOx była mniejsza w porównaniu z wynikami badań przedstawionymi w tabeli 5, ponieważ zmiany obciążenia jednostkowego i ustawień spalania, występujące podczas normalnej pracy, zwiększają NOx.

4. Przed i po suszeniu. Średnia roczna redukcja emisji SO2 w latach 2009-2013 wyniosła 45,6%. Średnia roczna redukcja emisji NOx w latach 2009-2013 wyniosła 24,7%. Źródło: Great River Energy

wpływ suszenia węgla na pracę instalacji

zastosowanie suszenia wpłynęło na wydajność komponentów na ścieżce gazowej, od kotła do komina.

Niższe natężenie przepływu rafinowanego węgla i jego niższa zawartość wilgoci zmniejszyły przepływ gazów spalinowych ścieżki konwekcyjnej, pojemność cieplną gazów spalinowych i współczynnik przenikania ciepła konwekcyjnego. Aby utrzymać nastawy temperatury pary podgrzanej, system kontroli spalania zwiększył przechylenia palnika głównego i zamknięte zawory sterujące. Całkowity przepływ pary wodnej pozostał stały, choć zmienił się podział użytkowania. Częstotliwość czyszczenia zbiorników wodnych pieca zmniejszyła się, a częstotliwość czyszczenia ścieżki konwekcyjnej wzrosła w celu poprawy temperatury pary i niższych przechyłów palnika.

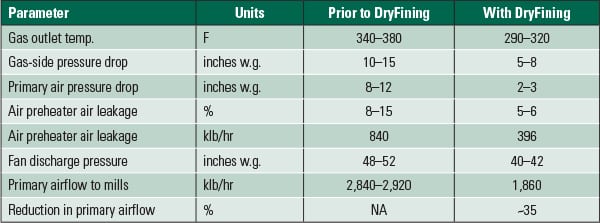

Podgrzewacz Powietrza. Przed suszeniem, APHs doświadczył wysokiej różnicy ciśnień w głównych sektorach powietrza i gazów spalinowych. Było to wynikiem dużych przepływów i zanieczyszczenia kanałów wymiany ciepła w zimnym końcu APH. Wysoka zawartość wilgoci w spalinach oraz sezonowe wahania temperatur wlotowych powietrza były głównymi sprawcami zanieczyszczeń i korozji zimnych powierzchni wymiany ciepła APH, które były wymieniane co trzy lata. Wysoki spadek ciśnienia spowodował również nadmierny wyciek powietrza po stronie gazu. Suszenie praktycznie wyeliminowało te problemy, a także znacznie zmniejszyło pierwotny przepływ powietrza, a tym samym moc wentylatora ID (Tabela 6).

Tabela 6. Podgrzewacz powietrza i podstawowe parametry pracy powietrza Przed i po suszeniu. Źródło: Great River Energy

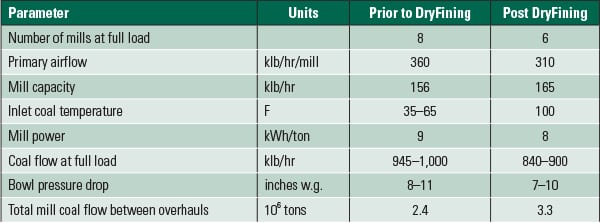

Przed osuszaniem normalnie pracowało siedem młynów (osiem wymagało pełnego obciążenia w zimne dni). Podróże podajnika, spowodowane dużymi kawałkami węgla, skał i włóczęgami żelaza opóźniającymi podajnik, były częstymi zdarzeniami, powodującymi obniżenie obciążenia i liczne wymiany paska podajnika. Wysokie przepływy PA, wymagane do utrzymania temperatury wyjściowej młyna, spowodowały duże prędkości w rurach węglowych i zwiększoną erozję. Ponadto, ze względu na wysoki przepływ PA, klasyfikatory młyna zostały ustawione zbyt nisko, aby zwiększyć wewnętrzny obieg młyna i utrzymać rozdrobnienie węgla, co spowodowało zwiększone zapotrzebowanie na moc młyna.

osuszanie pozwoliło każdej jednostce w Coal Creek pracować przy pełnym obciążeniu z sześcioma młynami i zmniejszonym przepływem PA. Przy niższym przepływie PA nastąpił wzrost wydajności Młyna oraz zmniejszenie mocy młyna i konserwacji młyna. Wyeliminowano przejazdy podajnika młyna i poprawiono dostępność instalacji (Tabela 7).

Tabela 7. Parametry pracy młyna przed i po suszeniu. Źródło: Great River Energy

Ponieważ wentylator jest urządzeniem objętościowym, wzrost ciśnienia ssania, spadek temperatury na wlocie i wzrost gęstości gazu powodują niższe zapotrzebowanie na moc wentylatora. Po wdrożeniu suszenia moc wentylatora ID zmniejszyła się o 2 MW do 4 MW na jednostkę z powodu niższego natężenia przepływu spalin, większej gęstości spalin i zmniejszonego zanieczyszczenia APH.

Każda jednostka w Coal Creek jest wyposażona w czteromodułową płuczkę mokrą zdolną do płukania 75% gazów spalinowych. Niższe natężenie przepływu gazów spalinowych i temperatura w wyniku osuszania zwiększyły przepływ płuczki do 85% do 100% całkowitego przepływu gazów spalinowych, eliminując potrzebę instalowania piątego modułu.

Elektrofiltr. Istniejący ESP po stronie zimnej działa dobrze pomimo zmniejszenia zawartości siarki w węglu poddanym suszeniu. Obniżenie temperatury spalin zmniejszyło Rezystywność popiołu lotnego, poprawiając tym samym wydajność ESP. Ponadto zmniejszona objętość gazów spalinowych zmniejszyła jego prędkość i wydłużyła czas przebywania. Oba efekty przyczyniły się do poprawy efektywności zbierania ESP w ciągu ostatnich czterech lat. ■

– Nenad Sarunac ([email protected]) jest profesorem nadzwyczajnym Inżynierii Mechanicznej i nauk inżynieryjnych na University of North Carolina at Charlotte. Mark Ness ([email protected]) is principle engineer and Charles Bullinger ([email protected]) jest inżynierem z wielką energią rzeki.