Améliorer l’efficacité des centrales électriques au charbon existantes n’importe où dans le monde est une voie sans regret: une centrale plus efficace utilise moins de charbon, émet moins et subit des coûts variables plus faibles. La station Coal Creek de Great River Energy a démontré qu’en recyclant la chaleur résiduelle à faible teneur avec un traitement à sec, elle peut réduire les émissions, y compris le CO2, et améliorer les performances de l’usine lors de la combustion du charbon humide.

Améliorer l’efficacité des centrales électriques existantes est un moyen efficace et économique de réduire les émissions de dioxyde de carbone (CO2). Pour une centrale à charbon pulvérisé typique, une augmentation de 1% du rendement unitaire net se traduit par une réduction de 2,7% des émissions de CO2, à puissance de sortie constante. Pour mettre cette augmentation de l’efficacité en perspective, les États-Unis. L’Agence de protection de l’environnement, dans l’une de ses options pour atteindre les objectifs de réduction des émissions de gaz à effet de serre du secteur de l’énergie à l’échelle de l’État dans le Plan d’énergie propre proposé, vise une amélioration moyenne de 6% du taux de chaleur unitaire net des unités de production alimentées au charbon, ce qui représente une amélioration d’environ 2,7% de l’efficacité unitaire nette pour un parc de charbon avec un taux de chaleur moyen de 10 000 Btu / kWh. C’est un objectif formidable pour l’industrie de l’énergie au charbon.

De nombreuses options d’amélioration du taux de chaleur

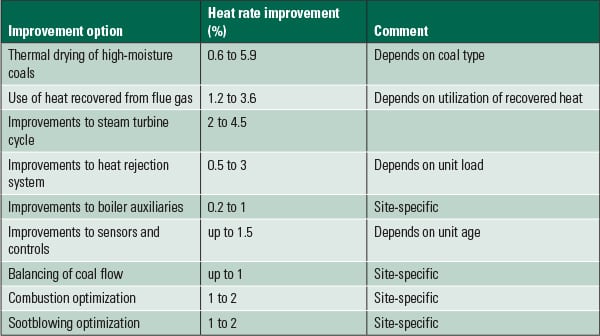

L’industrie de l’énergie a des options. Un compendium des possibilités d’amélioration du taux de chaleur et de réduction des émissions est résumé dans le tableau 1. Cependant, le degré d’amélioration possible du taux de chaleur dépend en grande partie du type de charbon brûlé. L’option d’amélioration du taux de chaleur la plus souhaitable pour les centrales électriques qui brûlent des charbons à haute humidité consiste à utiliser des technologies de séchage du charbon utilisant la chaleur récupérée à faible teneur des gaz de combustion. (Pour plus d’informations sur les technologies de récupération de chaleur des centrales électriques, voir « Power 101: Récupération de chaleur des gaz de combustion dans les centrales électriques », parties I, II et III, dans les archives de l’énergie.)

Tableau 1. De nombreuses options d’amélioration du taux de chaleur. En général, le taux de chaleur unitaire peut être amélioré en améliorant l’efficacité de la combustion de la chaudière et l’efficacité du cycle de la turbine, et en réduisant la consommation d’énergie auxiliaire. Notez que les améliorations du taux de chaleur ne sont généralement pas additives et dépendent de nombreux facteurs spécifiques au site. Source: Accroître l’efficacité et Réduire les émissions des Centrales au Charbon Pulvérisées Existantes, Numéro de projet ICCI 07-1/5.1A-1

Les charbons de faible teneur en humidité constituent environ 50% des réserves de charbon des États-Unis et du monde. Compte tenu de l’abondance de ces charbons à faible coût, l’utilisation de charbon à haute teneur en humidité pour la production d’électricité est courante et croissante. Rien qu’aux États-Unis, 279 centrales électriques brûlent des charbons à forte teneur en humidité, tels que le lignite et le charbon subbitumineux du bassin de la rivière Powder. Ces centrales produisent près d’un tiers de la production d’électricité au charbon aux États-Unis, selon le ministère de l’Énergie.

Lorsque des charbons à forte teneur en humidité sont brûlés dans des chaudières de service public, environ 7% de l’apport de chaleur du combustible est utilisé pour évaporer et surchauffer l’humidité du combustible qui sort des gaz de combustion, la plus grande partie de cette perte étant associée à la chaleur latente de l’évaporation. En outre, les charbons à haute teneur en humidité et à faible valeur calorifique entraînent des débits de carburant et de gaz de combustion plus élevés, une utilisation plus élevée de l’énergie auxiliaire, un taux de chaleur unitaire net plus élevé et un entretien plus élevé des broyeurs, des tuyaux de charbon et des brûleurs par rapport aux charbons bitumineux. Inversement, une réduction de la teneur en humidité du charbon par séchage thermique améliore l’efficacité de la chaudière et de l’unité, le fonctionnement de l’usine et les économies, tout en réduisant les émissions de CO2. Cependant, bon nombre des procédés thermiques de séchage du charbon mis au point jusqu’à présent sont soit mécaniquement complexes, soit nécessitent une énergie primaire ou de la vapeur coûteuse pour éliminer l’humidité du charbon. Cela augmente considérablement le coût de traitement du carburant, qui est le principal obstacle à l’acceptation de l’industrie.

Coal Creek Choisit la technologie FBD

Un nouveau procédé de séchage et de nettoyage du charbon à basse température utilisant un séchoir à lit fluidisé à lit mobile (FBD) et utilisant la chaleur résiduelle pour réduire la teneur en humidité des charbons de faible rang a récemment été mis au point et commercialisé par Great River Energy à sa station Coal Creek. La technologie est disponible dans le commerce sous le nom de procédé d’amélioration du combustible de traitement à sec (DryFining).

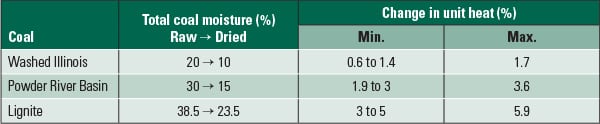

Pour les unités existantes, selon les spécificités du site, le traitement à sec est capable de réduire l’humidité totale du charbon de 10 à 15 points de pourcentage. L’amélioration maximale indiquée dans le tableau 2 représente le séchage du charbon hors site et l’acheminement du charbon sec sur le site. Le minimum correspond aux options d’intégration thermique de base pour le traitement à sec. Cette analyse est prudente car elle ne tient pas compte de la réduction du tirage du système et, par conséquent, de la réduction de la puissance du ventilateur.

Tableau 2. Séchage thermique des charbons à haute humidité. L’amélioration du taux de chaleur dépend de la teneur en humidité initiale du charbon, une humidité initiale plus élevée entraînant une amélioration des performances plus élevée, ainsi que d’autres facteurs spécifiques au site. La limite de passage de convection de la chaudière peut également limiter l’amélioration potentielle du taux de chaleur de l’unité pour les unités existantes. Source: Great River Energy

L’intégration thermique du traitement à sec est très spécifique au site et dépend des sources de chaleur disponibles, des contraintes d’espace et de la disposition générale de l’installation. Les avantages du séchage du charbon, tels que l’amélioration du taux de chaleur, augmentent à mesure que la réduction de l’humidité du charbon augmente. La réduction réalisable de la teneur en humidité du charbon peut être limitée par les performances thermiques du passage de convection de la chaudière, la quantité de chaleur disponible ou par la teneur en humidité d’équilibre du charbon.

Pour la chaudière existante, il existe une limite pratique de la réduction du taux de chaleur possible en éliminant l’humidité du combustible. À mesure que la teneur en humidité du charbon diminue, la valeur calorifique du charbon augmente, ce qui réduit la quantité de charbon sec introduite dans la chaudière. Ceci, à son tour, produit moins de gaz de combustion avec une capacité thermique plus faible et, par conséquent, les flux de pulvérisation de désurchauffage sont réduits. Lorsque les vannes de pulvérisation de surchauffe se ferment et que les brûleurs atteignent une inclinaison maximale, les consignes de température de la vapeur ne peuvent plus être maintenues et les températures de la vapeur commencent à diminuer. Cette condition de fonctionnement, appelée limite de passage de convection, détermine la réduction maximale possible de l’humidité du charbon. La limite de passage de convection dépend de la conception de la chaudière, avec des chaudières supercritiques capables de gérer des réductions significativement plus élevées de l’humidité du charbon (jusqu’à 20 points de pourcentage), par rapport aux unités sous-critiques, qui gèrent généralement des réductions d’humidité du charbon d’environ 10 points de pourcentage, sans modifications de passage de convection. Les nouvelles chaudières conçues avec un traitement à sec intégré ne sont pas soumises à la limite de passage de convection.

Le processus d’amélioration du combustible de raffinage à sec

La conception FBD de Great River Energy remplit deux fonctions importantes: Il nettoie le charbon en enlevant une partie importante du soufre et du mercure du charbon brut dans la première étape FBD, et sèche le charbon dans la deuxième étape. La fonction de nettoyage distingue cette technologie de séchage du charbon et offre un avantage très important en matière de réduction des émissions.

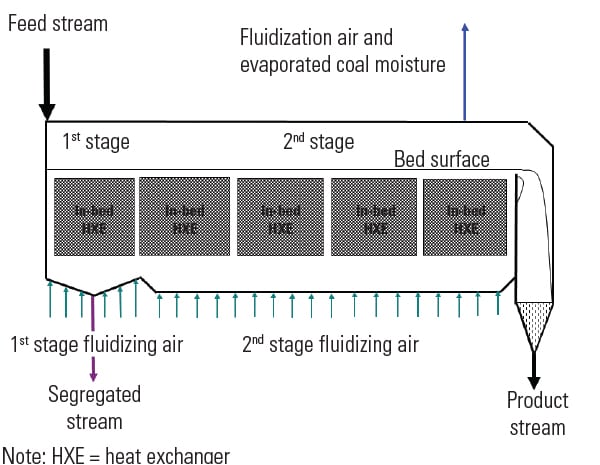

Un lit mobile FBD a été sélectionné pour le processus de séchage en raison de ses coefficients de transfert de chaleur et de masse élevés, qui produisent un dessiccateur compact. L’air est utilisé comme milieu de fluidisation au lieu de la vapeur couramment utilisée. La dévolatisation potentielle du charbon pendant le processus de séchage est évitée en séchant avec la chaleur résiduelle à faible teneur de l’usine (figure 1).

1. Séchoir à charbon à deux étages. Ce schéma d’un séchoir à lit fluidisé à lit mobile montre comment le charbon brut est nettoyé du soufre et du mercure dans la première étape et le charbon est séché dans la deuxième étape. L’air fluidisant chaud est fourni à partir de la chaleur résiduelle de faible qualité de l’usine. Source: Great River Energy

Du charbon concassé est acheminé vers le premier étage du séchoir à lit fluidisé, où des matériaux non fluidisables tels que des roches et d’autres fractions de densité plus élevée sont séparés au fond du séchoir, tandis que des particules moins denses et plus petites ont tendance à flotter. Par conséquent, le flux séparé évacué du séchoir a une teneur en matières minérales plus élevée (y compris la pyrite) par rapport au charbon séché (flux de produits). Étant donné que la majeure partie du soufre inorganique associé est contenue dans des formes de pyrite, dans le cas du lignite du Dakota du Nord (ND), environ 30% du soufre et du mercure (Hg) du charbon sont séparés dans la première étape du FBD.

Le matériau fluidisable entre ensuite dans le deuxième étage de séchage, où la surface et une partie de l’humidité inhérente au charbon sont évaporées par la chaleur fournie par l’air de fluidisation et l’échangeur de chaleur en lit. L’échangeur de chaleur en lit augmente la température de l’air de fluidification (séchage) et du lit de charbon fluidisé, améliorant ainsi la cinétique de séchage. Le processus de séchage affecte la microstructure des particules de charbon qui se désintègrent pendant le séchage. Le charbon plus sec et plus fin est évacué du FBD sous forme de flux de produit. Le temps de séjour et la température du lit sont les principaux paramètres affectant la teneur en humidité résiduelle.

Quatre Années d’expérience en exploitation

Trois séries d’essais contrôlés ont été menées sur l’unité 1 de Coal Creek à pleine charge (600 MW, brut), en conditions stabilisées avant et après la mise en œuvre du traitement à sec pour quantifier l’amélioration des performances et des émissions de l’unité. Le système de séchage et de nettoyage du charbon est dimensionné pour 1 100 tonnes / heure de lignite brut ND avec une teneur en humidité de l’ordre de 38% à 40%. Le traitement à sec est en exploitation commerciale continue à la station Coal Creek depuis décembre 2009.

Les essais avec le charbon humide (brut) ont été effectués en septembre 2009 pour établir la performance unitaire de référence et les émissions. Des tests avec un traitement à sec en service ont été effectués en mars-avril 2010 et en octobre 2011. Ces résultats sont résumés ci-dessous. Le rapport d’essai complet se trouve à la rubrique » Rapport technique final sur l’amélioration du combustible au lignite « , Numéro d’attribution du DOE: DE-FC26-04NT41763, publié en juin 2010.

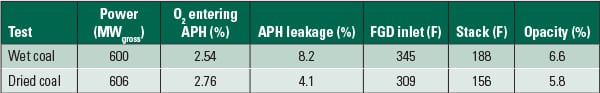

Conditions de fonctionnement. Les fuites d’air du préchauffeur d’air (APH) ont diminué en raison des courants d’air plus faibles avec le charbon séché. De plus, avec le charbon séché, la température des gaz de combustion à la sortie de l’APH a diminué, ce qui a entraîné un débit volumétrique plus faible des gaz de combustion entrant dans le système de désulfuration des gaz de combustion (FGD), permettant ainsi de nettoyer une plus grande proportion des gaz de combustion (Coal Creek utilise une dérivation de gaz FGD pour maintenir des conditions de cheminée sèche).

En raison de la baisse du débit de dérivation FGD, la température de la cheminée a diminué mais est restée bien au-dessus de la température de saturation. De plus, avec une température des gaz de combustion plus basse, la vitesse des gaz de combustion à travers le précipitateur électrostatique (ESP) a diminué, ce qui a amélioré l’efficacité de la collecte des particules et réduit l’opacité. Les conditions opératoires d’essai sont résumées dans le tableau 3.

Tableau 3. Conditions de fonctionnement de l’unité 1 lors des tests de septembre 2009 et d’octobre 2011. Source: Énergie de la Grande Rivière

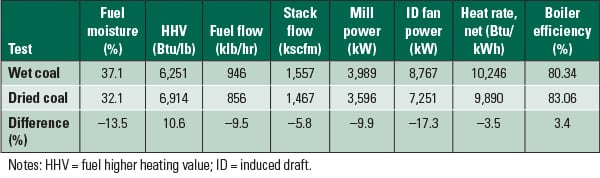

Performance de l’unité. L’effet du traitement à sec sur le taux de chaleur unitaire net et l’efficacité de la chaudière, le débit de combustible et de cheminée, ainsi que la puissance du ventilateur du broyeur et du tirage induit (ID) est résumé dans le tableau 4. Lors des essais d’octobre 2011, la teneur en humidité du charbon a été réduite de 5 points de pourcentage ou 13%, ce qui a entraîné une augmentation de ~ 11% de la valeur de chauffage du charbon. La réduction supplémentaire de l’humidité du combustible à Coal Creek a été limitée par la température de la vapeur, qui a commencé à diminuer en raison du débit plus faible de gaz de combustion à travers le passage convectif de la chaudière. Une surface de transfert de chaleur supplémentaire de la chaudière est prévue pour permettre un séchage plus profond du charbon à l’avenir.

Tableau 4. L’effet du traitement à sec sur le rendement de l’unité Coal Creek 1. Source: Great River Energy

La diminution du débit de charbon résulte de l’augmentation de la valeur calorifique supérieure du charbon. Le charbon à humidité réduite avait également une aptitude au broyage améliorée, de sorte que la puissance du moulin a diminué de près de 10%. Cela a permis à l’unité d’être exploitée avec six moulins en service, au lieu des sept ou huit habituels. Libérer l’une des usines pour l’utiliser comme pièce de rechange améliore la disponibilité de l’usine, car les usines peuvent être mises en rotation et hors service pour un entretien ou une réparation de routine sans réduire la capacité de traitement du carburant.

Le débit volumétrique des gaz de combustion en aval de l’APH a diminué avec le débit de charbon et la température des gaz de combustion plus faibles, ce qui a entraîné des pertes de tirage plus faibles et une puissance du ventilateur ID plus faible.

Avec du charbon plus sec, le taux de chaleur unitaire net, déterminé par la méthode d’efficacité du cycle Chaudière-turbine, a diminué de 3,5%. L’efficacité de la chaudière, telle que déterminée par ASME PTC 4, a augmenté de 3,4%. L’amélioration du taux de chaleur unitaire net est supérieure à l’amélioration de l’efficacité de la chaudière car, avec du charbon plus sec, la puissance auxiliaire de la station utilisée est inférieure à celle du charbon humide.

Émissions de CO2. La réduction des émissions de CO2 en utilisant les données des essais de performance du tableau 4 a été de 3,56%, ce qui se compare favorablement aux réductions attendues indiquées dans le tableau 2. L’ajout d’une surface de transfert de chaleur supplémentaire à la chaudière permettra de réduire davantage la teneur en humidité du charbon, avec une amélioration prévue du taux de chaleur de 4,5% et une réduction de plus de 4,6% des émissions de CO2. La mise en œuvre du traitement à sec à Coal Creek a réduit l’intensité des émissions de CO2 de 3,0%.

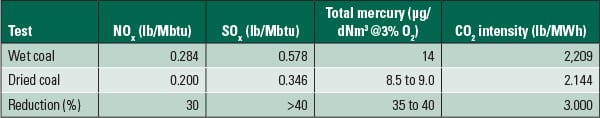

Émissions de NOx. Le raffinage à sec a un effet positif significatif sur les émissions de NOx, de SO2 et de mercure total (HgT) (tableau 5). Une réduction des émissions de NOx est attribuée à un apport de charbon plus faible et à un rapport de débit d’air primaire (PA) sur air secondaire (SA) plus faible, par rapport à l’exploitation du charbon humide. Le débit de PA inférieur entraîne une formation plus faible de NOx au niveau des brûleurs, tandis que le débit de SA plus élevé permet un étagement plus profond du four, avec plus d’air de feu disponible. La réduction de NOx de 30 % qui en a résulté a permis à Coal Creek de respecter ses nouvelles limites d’émission de NOx en réglant la chaudière, évitant ainsi l’installation coûteuse d’un système de réduction sélective non catalytique.

Tableau 5. Effet du traitement à sec sur les émissions de l’unité de Coal Creek 1. Notez que le traitement à sec de l’unité 1 a réduit l’intensité des émissions de CO2 de l’unité de 3,0%. Source: Énergie de la Grande Rivière

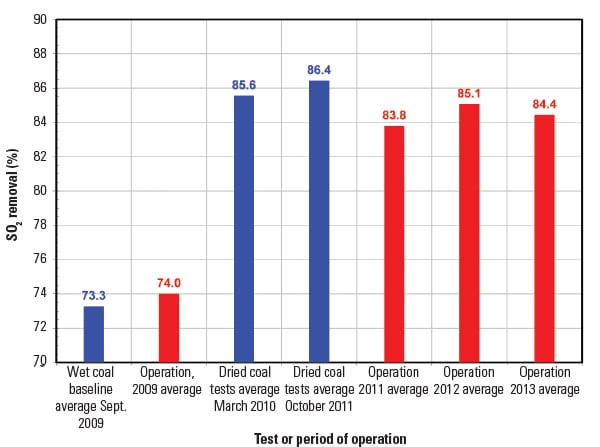

Émissions de SO2. La réduction des émissions de SO2 peut être divisée en trois parties. Premièrement, le faible débit de charbon sec vers la chaudière entraîne une réduction de la quantité de soufre entrant dans la chaudière. Deuxièmement, une partie importante du soufre lié inorganiquement (environ 30%) est séparée du FBD. La ségrégation du soufre, mesurée lors des essais d’acceptation du séchoir, était de 33,2%. Enfin, le débit volumétrique plus faible des gaz de combustion permet de nettoyer une plus grande proportion des gaz de combustion, ce qui réduit encore les émissions de SO2 (figure 2).

2. Réduction significative du SO2. L’élimination du SO2 dans le FGD avant et après la mise en œuvre du traitement à sec est montrée. La réduction des émissions de SO2 qui en a résulté a permis à la station de Coal Creek de respecter les nouvelles normes d’émissions de SO2 sans installer de module d’épurateur supplémentaire. Les barres bleues représentent les résultats des tests de performance. Les barres rouges représentent les données annuelles moyennes. Source: Énergie de la Grande Rivière

Émissions de mercure. La concentration et la spéciation du mercure dans les gaz de combustion ont été mesurées à l’aide de moniteurs d’émissions semi-continues basés sur un impacteur humide à l’entrée APH, à l’entrée et à la sortie du FGD, à la dérivation du FGD et à la cheminée. Les mesures du piège à sorbant ont été effectuées pour le contrôle de la qualité. Le système de surveillance continue des émissions de l’usine a été utilisé pour la mesure continue du HgT dans la cheminée.

La réduction de 35% à 40% des émissions de HgT produites par le traitement à sec est due à la diminution du débit de charbon séché dans l’usine, à l’élimination d’environ 30% du mercure lié à la pyrite du charbon dans le FBD par ségrégation gravitationnelle, à la modification de la spéciation du mercure et à l’augmentation du débit de gaz de combustion à travers le FGD, où le mercure oxydé (Hg2 +) est éliminé. La réduction des émissions de HgT a permis à Coal Creek Station de respecter de nouvelles limites d’émission avec des additifs FGD pour réduire la réémission de Hg2 +, évitant ainsi l’injection de charbon actif en poudre.

Dans l’ensemble, en mettant en œuvre le traitement à sec à Coal Creek, Great River Energy a évité des dépenses en immobilisations de 366 millions de dollars, qui seraient autrement nécessaires pour se conformer à la réglementation sur les émissions.

Expérience d’exploitation à long terme

DryFining est en exploitation commerciale continue à la station Coal Creek depuis plus de quatre ans, atteignant une disponibilité supérieure à 95% et ne provoquant pas une seule panne d’unité. La production nette de stations a également augmenté depuis la mise en œuvre du traitement à sec.

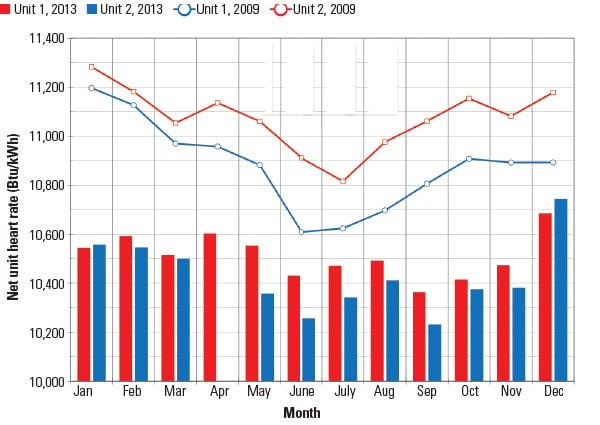

Performances et émissions. Le rendement des deux unités de Coal Creek continue de s’améliorer depuis le début de l’exploitation commerciale du traitement à sec en décembre 2009. La figure 3 présente une comparaison des valeurs moyennes mensuelles du taux de chaleur unitaire net, déterminées par la méthode d’entrée/sortie. L’amélioration annuelle moyenne du taux de chaleur unitaire net pour l’unité 1 est de 3,4% — pratiquement le même que celui mesuré lors des tests de référence. L’amélioration du taux de chaleur pour l’unité 2 de 5,8% est plus élevée car elle inclut également l’effet d’une mise à niveau de la turbine à vapeur. Depuis 2009, la consommation d’énergie auxiliaire des stations par chaque unité a diminué de 5 MW.

3. Taux de chaleur en revue. Les taux de chaleur unitaires nets moyens mensuels pour le charbon raffiné (2013, après trois ans d’exploitation) et humide (2009, avant la mise en œuvre du raffinage à sec) sont indiqués. Source: Énergie de la Grande Rivière

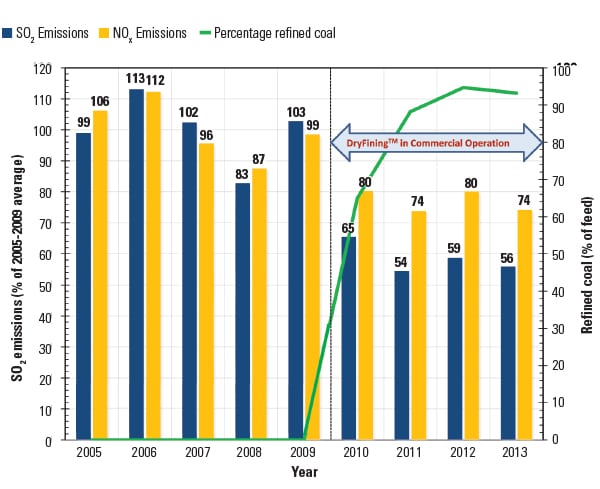

Les émissions annuelles moyennes de NOx et de SOx pour les unités 1 et 2 du ruisseau Coal sont présentées à la figure 4 pour la période de 2005 à 2013. Après la mise en œuvre du traitement à sec, les émissions de SOx ont été réduites de 44% à 46 %, tandis que les émissions de NOx ont été réduites de 24 % à 25 %, par rapport à la moyenne 2005-2009. La réduction à long terme des NOx a été plus faible que les résultats des essais présentés dans le tableau 5, car les variations de la charge unitaire et des paramètres de combustion, observées en fonctionnement régulier, augmentent les NOx.

4. Avant et après le séchage. La réduction annuelle moyenne des émissions de SO2 entre 2009 et 2013 a été de 45,6 %. La réduction annuelle moyenne des émissions de NOx de 2009 à 2013 a été de 24,7 %. Source: Great River Energy

Effets du séchage du charbon sur le fonctionnement de l’usine

L’utilisation du traitement à sec a affecté les performances des composants dans le trajet du gaz, de la chaudière à la cheminée.

Chaudière. Le débit plus faible du charbon raffiné et sa teneur en humidité plus faible ont réduit le flux de gaz de combustion par voie convective, la capacité thermique des gaz de combustion et le coefficient de transfert de chaleur par convection. Pour maintenir les consignes de température de la vapeur de réchauffage, le système de contrôle de la combustion a augmenté les inclinaisons du brûleur principal et fermé les vannes de l’attemperateur. Le débit total de vapeur de suie est resté constant, bien que la répartition de l’utilisation ait changé. La fréquence de nettoyage des parois d’eau du four a diminué tandis que la fréquence de nettoyage du chemin de convection a augmenté pour améliorer la température de la vapeur et abaisser l’inclinaison du brûleur.

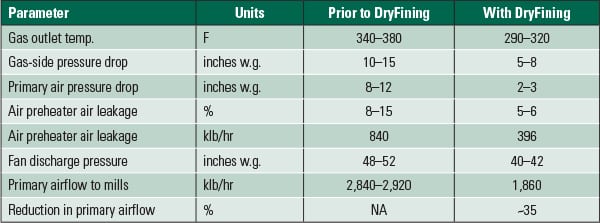

Préchauffeur d’air. Avant le traitement à sec, l’APHS présentait une pression différentielle élevée dans les secteurs de l’air primaire et des gaz de combustion. Ceci était dû à des débits élevés et à l’encrassement des passages de transfert de chaleur dans l’extrémité froide de l’APH. La teneur élevée en humidité des gaz de combustion ainsi que les variations saisonnières des températures d’entrée d’air ont été les principaux responsables de l’encrassement et de la corrosion des surfaces de transfert de chaleur à l’extrémité froide de l’APH, qui ont été remplacées tous les trois ans. La chute de pression élevée a également produit une fuite excessive d’air vers le gaz. Le traitement à sec a pratiquement éliminé ces problèmes, tout en réduisant considérablement le débit d’air primaire et donc la puissance du ventilateur d’identification (tableau 6).

Tableau 6. Paramètres de fonctionnement du préchauffeur d’air et de l’air primaire avant et après le nettoyage à sec. Source: Great River Energy

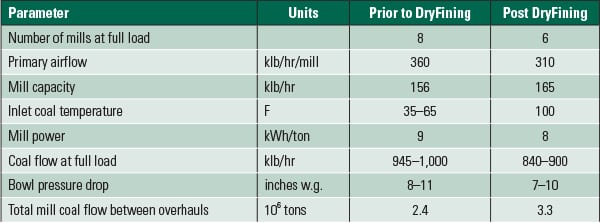

Moulins et tuyaux de charbon. Avant le traitement à sec, sept usines fonctionnaient normalement (huit étaient nécessaires pour une charge complète par temps froid). Les déplacements de la mangeoire, causés par de gros morceaux de charbon, des roches et du fer de tramp qui bloquaient la mangeoire, étaient fréquents, ce qui entraînait un déraillement de la charge et de nombreux remplacements de la courroie d’alimentation. Des débits de PA élevés, nécessaires pour maintenir les températures de sortie de l’usine, ont entraîné des vitesses élevées dans les tuyaux de charbon et une érosion accrue. De plus, en raison du débit de PA élevé, les classificateurs des usines ont été réglés trop bas pour augmenter la circulation interne des usines et maintenir la finesse du charbon, ce qui a entraîné une augmentation des besoins en puissance des usines.

Le traitement à sec a permis à chaque unité de Coal Creek de fonctionner à pleine charge avec six usines et un débit de PA réduit. Avec un débit de PA plus faible, il y a eu une augmentation de la capacité de l’usine et une réduction de la puissance et de la maintenance de l’usine. Les déplacements d’alimentation des usines ont été éliminés et la disponibilité des usines s’est améliorée (tableau 7).

Tableau 7. Paramètres de fonctionnement du moulin avant et après le traitement à sec. Source: Énergie de la Grande Rivière

Ventilateurs ID. Comme un ventilateur est un appareil volumétrique, l’augmentation de la pression d’aspiration, la diminution de la température d’entrée et l’augmentation de la densité du gaz entraînent des exigences de puissance du ventilateur plus faibles. Après la mise en œuvre du traitement à sec, la puissance du ventilateur ID a diminué de 2 MW à 4 MW par unité en raison d’un débit de gaz de combustion plus faible, d’une densité de gaz de combustion plus élevée et d’un encrassement APH réduit.

FGD. Chaque unité de Coal Creek est équipée d’un épurateur humide à quatre modules capable d’épurer 75% des gaz de combustion. La réduction du débit et de la température des gaz de combustion résultant du traitement à sec a permis d’augmenter le débit de lavage de 85% à 100% du débit total des gaz de combustion, éliminant ainsi la nécessité d’installer un cinquième module.

Précipitateur électrostatique. L’ESP à froid existant est performant malgré la réduction de la teneur en soufre du charbon traité par affinage à sec. La réduction de la température des gaz de combustion a diminué la résistivité des cendres volantes, améliorant ainsi les performances de l’ESP. En outre, la réduction du volume des gaz de combustion a diminué sa vitesse et augmenté le temps de séjour. Ces deux effets ont contribué à améliorer l’efficacité de la collecte des PSE au cours des quatre dernières années. ■

– Nénad Sarounac ([email protected] ) est Professeur agrégé de Génie Mécanique et de Sciences de l’Ingénierie à l’Université de Caroline du Nord à Charlotte. Marc Ness ([email protected] ) est ingénieur principal et Charles Bullinger ([email protected] ) est ingénieur principal avec une grande énergie fluviale.